一种长柄手工具厚壁注塑成型模具的制作方法

1.本实用新型涉及注塑成型技术领域,尤其是涉及一种长柄手工具厚壁注塑成型模具。

背景技术:

2.在注塑成型工艺中,如果产品较厚且尺寸较长,一次性成型时,由于其厚度大,成型过程——外面先冷硬化,内部散热慢,制品收缩不稳定,致后道工序废品率高。如厚度或宽度精度大于0.05,产品出飞边,影响产品品质。因此,本技术设计了一种长柄手工具厚壁注塑成型模具,用于解决厚度大的实心柄成型时,易产生不可控不均匀柄内空心及长度收缩大的问题,减小形变。

3.中国专利申请公开号cn110919972a,公开日为2020年03月27日,名称为“一种固定稳定的注塑成型模具”,公开了一种固定稳定的注塑成型模具,包括安装座和注塑成型模具主体,所述注塑成型模具主体外壁四周均设置有u形件,所述注塑成型模具主体底部四周均设置有与u形件配合的固定连接件,四组所述支撑杆顶部分别与四组滑套底部铰接,所述注塑成型模具主体通过连接件设置有活动板,本实用新型通过u形件、支撑杆、镶块、导杆、滑套和缓冲弹簧的配合,能够使注塑成型模具本体在生产过程中受到振动时进行有效的吸收和缓冲,设置有弧形金属板和垫板,进行第二重减震缓冲的效果。但是该成型模具仍存在上述问题。

技术实现要素:

4.本实用新型为了克服现有技术中厚度大的实心柄成型时,易产生不可控不均匀柄内空心及长度收缩大的问题,提供一种长柄手工具厚壁注塑成型模具,能使厚壁长柄内部收缩相对变得稳定,有利于降低产品成型后的收缩率,同时提高产品的一致性。

5.为了实现上述目的,本实用新型采用以下技术方案:

6.一种长柄手工具厚壁注塑成型模具,包括外段模具、内芯模具和支撑细杆、第一压紧驱动件和第二压紧驱动件;外段模具包括外上模和外下模,外上模与外下模之间设有外段成型腔;内芯模具包括内上模和内下模,内上模和内下模之间设有内芯成型腔,内上模和内下模设置外段成型腔内,内上模与外上模滑动连接,内下模与外下模滑动连接;第一压紧驱动件与外上模连接,内上模和内下模分别与第二压紧驱动件连接,支撑细杆包括上细杆和下细杆,上细杆的一端穿过内上模设置在外段成型腔内,下细杆的一端穿过内下模设置在外段成型腔内。

7.上述技术方案中,所述内芯模具缩回后与外段成型腔的侧壁齐平,需要分段成型时,先将外段模具和内芯模具合上,同时将上细杆和下细杆伸入,向内芯成型腔内注入液体状态的高温塑料,然后进行冷却,待内芯冷却初步凝固成型后,通过第二压紧驱动件将内芯模具缩回,上细杆和下细杆位置不动,使内芯保持不动,再向外段成型腔内注入液体状态的高温塑料,然后进行冷却;待外段冷却后,打开外段模具,拔出支撑细杆,取出产品。所述成

型模具可以实现产品的内外分段成型,且成型过程在同一个模具内进行,不用进行更换,加快成型速度。且支撑细杆可以在外段成型时,使内芯位置保持不变,保证成型质量。

8.作为优选,所述第二压紧驱动件包括上驱动件和下驱动件,上驱动件与内上模连接,下驱动件与内下模连接。

9.作为优选,所述内芯模具上设有循环水冷通道,外段模具上设有循环水冷通道。所述结构可以增加模具的冷却效果。

10.作为优选,所述内上模上设有第一注塑口。所述第一注塑口由外段模具和内芯模具共用,使结构更简单。

11.作为优选,所述内上模上设有第一注塑口,所述外上模上设有第二注塑口。

12.作为优选,所述上细杆上靠近内上模的一侧设有第一滑槽,上细杆上靠近外上模的一侧设有第二滑槽,外上模靠近上细杆的一侧设有第三滑槽,内上模上固定有第一滑块,第一滑块的一端设置在第一滑槽内;第一压紧驱动件上设有第二滑块,第二滑块的一端设置在第二滑槽内,第二滑块的另一端设置在第三滑槽内,上细杆上设有第一弹簧,第一弹簧的一端与上细杆连接,第一弹簧的另一端与外上模连接。

13.上述技术方案中,外段模具和内芯模具合拢时,第一滑块压紧第一滑槽的下侧壁使上细杆不能缩回,当内芯模具打开后,第一滑块移动到第一滑槽的上侧,上细杆可以缩回,此时第一弹簧仍处于压缩状态,使弹簧上细杆保持伸出状态,当第一压紧驱动件上的第二滑块移动时,第二滑块带动上细杆向上移动,当第二滑块移动到第三滑槽的上端时,第二滑块同时带动上细杆和外上模移动,打开外上模,可以取出产品。下细杆可以与外下模固定,也可以与外下模滑动连接。

14.作为优选,所述下细杆与外下模滑动连接,下细杆上设有第二弹簧,第二弹簧的一端与下细杆连接,第二弹簧的另一端与外下模连接。所述结构可以根据需要缩回下细杆。

15.作为优选,所述下细杆上设有第四滑槽,内下模上固定有第四滑块,第四滑块的一端设置在第四滑槽内。内下模伸出时,第四滑压紧第四滑槽的上侧壁,使下细杆不能缩回。

16.本实用新型的有益效果是:(1)能使厚壁长柄内部收缩相对变得稳定,有利于产品成型后收缩率从3%降到0.5%;同时提高产品的一致性;后道工序报废率降低至1

‰

之内 ;(2)可以实现产品的内外分段成型,且成型过程在同一个模具内进行,不用进行更换,加快成型速度;(3)支撑细杆可以在外段成型时,使内芯位置保持不变,保证成型质量。

附图说明

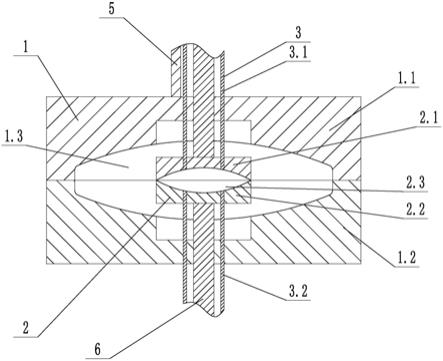

17.图1是本实用新型的结构示意图;

18.图2是本实用新型中的第一局部剖视图;

19.图3是本实用新型中的第二局部剖视图。

20.图中:外段模具1、外上模1.1、第三滑槽1.1.1、外下模1.2、外段成型腔1.3、内芯模具2、内上模2.1、第一滑块2.1.1、内下模2.2、支内芯成型腔2.3、支撑细杆3、上细杆3.1、第一滑槽3.1.1、第二滑槽3.1.2、下细杆3.2、第四滑槽3.2.1、第二滑块4、第一压紧驱动件5、第二压紧驱动件6、第四滑块7。

具体实施方式

21.下面结合附图和具体实施例对本实用新型做进一步的描述。

22.实施例1:

23.一种长柄手工具厚壁注塑成型方法,包括以下步骤:

24.a. 内芯成型:在内芯模具2上注入液体状态的高温塑料,进行冷却;

25.b. 外段成型:待内芯冷却,初步凝固成型后,缩回内芯模具2,使内芯处于于外段模具1的外段成型腔1.3内,再向外段成型腔1.3内注入液体状态的高温塑料,进行冷却;所述内芯模具2上设有循环水冷通道,外段模具1上设有循环水冷通道;

26.c.脱模:待外段冷却后,打开外段模具1,取出产品。

27.上述技术方案中,内芯冷却时间大约为5秒,内芯冷却时,增压加速循环水流动进行冷却,外段成型速度为第一段速度的70%,保压时间增长5s,加强模具水冷却。通过实施上述技术方案,能使厚壁长柄内部收缩相对变得稳定,有利于产品成型后收缩率从3%降到0.5%;同时提高产品的一致性;后道工序报废率降低至1

‰

之内 。

28.实施例2:

29.如图1所示,一种长柄手工具厚壁注塑成型模具,包括外段模具1、内芯模具2和支撑细杆3、第一压紧驱动件5和第二压紧驱动件6;所述内芯模具2上设有循环水冷通道,外段模具1上设有循环水冷通道。外段模具1包括外上模1.1和外下模1.2,外上模1.1与外下模1.2之间设有外段成型腔1.3;内芯模具2包括内上模2.1和内下模2.2,内上模2.1和内下模2.2之间设有内芯成型腔2.3,内上模2.1和内下模2.2设置外段成型腔1.3内,内上模2.1与外上模1.1滑动连接,内下模2.2与外下模1.2滑动连接;第一压紧驱动件5与外上模1.1连接,所述第二压紧驱动件6包括上驱动件和下驱动件,上驱动件与内上模2.1连接,下驱动件与内下模2.2连接,支撑细杆3包括上细杆3.1和下细杆3.2,上细杆3.1的一端穿过内上模2.1设置在外段成型腔1.3内,下细杆3.2的一端穿过内下模2.2设置在外段成型腔1.3内。所述内上模2.1上设有第一注塑口,所述外上模1.1上设有第二注塑口。

30.如图1和图2所示,所述上细杆3.1上靠近内上模2.1的一侧设有第一滑槽3.1.1,上细杆3.1上靠近外上模1.1的一侧设有第二滑槽3.1.2,外上模1.1靠近上细杆3.1的一侧设有第三滑槽1.1.1,内上模2.1上固定有第一滑块2.1.1,第一滑块2.1.1的一端设置在第一滑槽3.1.1内;第一压紧驱动件5上设有第二滑块4,第二滑块4的一端设置在第二滑槽3.1.2内,第二滑块4的另一端设置在第三滑槽1.1.1内,上细杆3.1上设有第一弹簧,第一弹簧的一端与上细杆3.1连接,第一弹簧的另一端与外上模1.1连接。所述下细杆3.2与外下模1.2滑动连接,下细杆3.2上设有第二弹簧,第二弹簧的一端与下细杆3.2连接,第二弹簧的另一端与外下模1.2连接。如图3所示,下细杆3.2上设有第四滑槽3.2.1,内下模2.2上固定有第四滑块7,第四滑块7的一端设置在第四滑槽3.2.1内。

31.上述技术方案中,所述内芯模具2缩回后与外段成型腔1.3的侧壁齐平,需要分段成型时,先将外段模具1和内芯模具2合上,同时将上细杆3.1和下细杆3.2伸入,向内芯成型腔2.3内注入液体状态的高温塑料,然后进行冷却,待内芯冷却初步凝固成型后,通过第二压紧驱动件6将内芯模具2缩回,上细杆3.1和下细杆3.2位置不动,使内芯保持不动,再向外段成型腔1.3内注入液体状态的高温塑料,然后进行冷却;待外段冷却后,打开外段模具1,拔出支撑细杆3,取出产品。所述成型模具可以实现产品的内外分段成型,且成型过程在同

一个模具内进行,不用进行更换,加快成型速度。且支撑细杆3可以在外段成型时,使内芯位置保持不变,保证成型质量。外段模具1和内芯模具2合拢时,第一滑块2.1.1压紧第一滑槽3.1.1的下侧壁使上细杆3.1不能缩回,当内芯模具2打开后,第一滑块2.1.1移动到第一滑槽3.1.1的上侧,上细杆3.1可以缩回,此时第一弹簧仍处于压缩状态,使弹簧上细杆3.1保持伸出状态,当第一压紧驱动件5上的第二滑块4移动时,第二滑块4带动上细杆3.1向上移动,当第二滑块4移动到第三滑槽1.1.1的上端时,第二滑块4同时带动上细杆3.1和外上模1.1移动,打开外上模1.1,可以取出产品。

32.本实用新型的有益效果是:(1)能使厚壁长柄内部收缩相对变得稳定,有利于产品成型后收缩率从3%降到0.5%;同时提高产品的一致性;后道工序报废率降低至1

‰

之内 ;(2)可以实现产品的内外分段成型,且成型过程在同一个模具内进行,不用进行更换,加快成型速度;(3)支撑细杆3可以在外段成型时,使内芯位置保持不变,保证成型质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1