通过增材制造生产物体的方法和设备与流程

1.根据第一方面,本公开涉及用于使用一设备通过增材制造来生产物体的方法。

2.根据第二方面,本公开涉及用于通过增材制造来制造物体的设备。

背景技术:

3.3d打印或增材制造是指用于制造三维物体的多种不同工艺中的任何一种,其中在计算机控制下结合或固化材料以创建三维物体,其中通常是逐层地将材料添加在一起。

4.nl2013860公开了一种用于打印三维物体的设备,其中该设备包括:

5.‑

加工室,所述加工室用于接收粉末材料熔池,其中所述粉末材料熔池的水平表面限定物体加工区域;

6.‑

固化装置,所述固化装置用于在所述水平表面上固化所述材料的选择性层部分;

7.‑

用于流体流的取出装置,所述取出装置连接到所述加工室并且被布置成用于取出源自所述粉末材料熔池的粉末材料。

8.已知设备的挑战之一是如何实现相对大的制造输出。

技术实现要素:

9.本公开的目的是提供用于通过增材制造来生产物体的设备和方法,该设备和方法允许实现相对大的制造输出。

10.该目的通过根据本公开的方法使用包括以下装置的设备来实现:

11.‑

控制装置,所述控制装置被布置成用于:

12.‑

控制所述取出装置以实现取出源自所述粉末材料熔池的粉末材料的取出速率;和/或

13.‑

控制分离装置以实现对源自所述粉末材料熔池的所述粉末材料的过滤和/或筛分的分离速率。

14.控制取出装置以实现取出速率和/或控制分离装置以实现分离速率有利于避免或至少显著降低影响设备性能并由此抑制相对大的制造输出的风险。本公开至少部分地依赖于以下见解:源自粉末材料熔池的粉末材料的相对大的取出速率可能影响下游过程的性能,所述下游过程例如是由用于处理所取出的粉末材料的分离装置(诸如过滤装置或筛分装置)进行的筛分或过滤。然而,相对大的取出速率对于实现在完成所述物体的制造之后用于取出源自所述粉末材料熔池的所述粉末材料的相对短的时间段而言是有吸引力的。在所述物体的制造期间,相对大的取出速率对于所述粉末材料在所述制造期间的重新使用的同时保持由所述设备所包括的所述粉末材料的体积相对较小而言具有吸引力。

15.通过设置控制装置,源自粉末材料熔池的所述粉末材料的取出速率可以相对高,同时避免或至少显著降低对下游过程产生负面影响的风险。这可以有利于在用于构建物体的后续构建工作之间允许相对短的时间段。用于构建物体的后续构建工作之间的相对短的时间段有利于实现设备的相对大的制造输出。此外,相对大的取出速率可以允许在相对短

的时间段内重新使用所取出的材料,并由此避免需要储存相对较大体积的所述粉末材料。

16.可以由作为设备的一部分的装置执行下游过程。或者,可以由联接到设备的辅助装备来执行下游过程。在又一实施例中,可以通过作为设备的一部分的装置与辅助装备的组合来执行下游过程。

17.根据本公开的第一方面的方法包括以下步骤:

18.‑

接收步骤,在加工室中接收粉末材料熔池,其中所述粉末材料熔池的水平表面限定物体加工区域;

19.‑

固化步骤,通过固化装置在所述水平表面上固化所述粉末材料熔池的选择性层部分;

20.‑

取出步骤,通过取出装置取出源自所述粉末材料熔池的粉末材料;

21.‑

控制步骤,通过控制装置:

22.‑

控制所述取出装置以实现取出源自所述粉末材料熔池的粉末材料的取出速率;和/或

23.‑

控制分离装置以实现对源自所述粉末材料熔池的所述粉末材料的过滤和/或筛分的分离速率。

24.通过控制所述取出速率和/或所述分离速率,可以实现对源自加工室的所述粉末材料的相对高的取出速率,同时避免或至少显著降低对下游过程产生负面影响的风险。这有利于在用于构建物体的后续构建工作之间允许相对短的时间段。此外,相对大的取出速率可以允许在相对短的时间段内重新使用所取出的材料,并由此避免需要储存相对较大体积的所述粉末材料。

25.根据本公开的第一方面的方法的另一优点是,通过控制取出速率可以控制下游过程的性能。本公开进一步至少部分地依赖于如下见解,取出速率可能对可以被回收并被重新用于通过增材制造来制造物体的其他制造过程的粉末的量具有影响。特别是注意到,相对高的取出速率可能对诸如过滤过程或筛分过程之类的分离过程产生负面影响,例如导致对诸如过滤装置或筛分装置之类的分离装置的堵塞,并由此减少对粉末材料的回收。或者,相对高的取出速率可能会降低下游过程的效率,并导致粉末材料被收集在所述设备中的不希望的位置。

26.在本公开的上下文中,分离装置是被布置成用于将源自所述粉末材料熔池的粉末材料分离成至少两个部分的装置。优选地,所述至少两个部分中的第一部分可以有利地重新用于通过增材制造来生产物体。优选地,所述至少两个部分中的第二部分包括不能直接重新用于通过增材制造来生产物体的粉末材料。例如,第二部分可能需要额外的处理步骤以满足用于通过增材制造来生产物体的要求。

27.可以想到的是,在一个实施例中,第一部分或第二部分基本上为零,优选地为零。在该实施例中,所述分离装置被布置成用于将源自所述粉末材料熔池的粉末材料与运输所述粉末材料的载体(例如,空气)分离。

28.分离装置被布置成用于实现分离速率,其中可以通过被所述分离装置分离的所述粉末材料的体积流量和/或被所述分离装置分离的所述粉末材料的质量流量来限定分离速率。被所述分离装置分离的所述粉末材料的体积流量至少包括与所述第一部分相关的第一体积流量和与所述第二部分相关的第二体积流量。被所述分离装置分离的所述粉末材料的

质量流量至少包括与所述第一部分相关的第一质量流量和与所述第二部分相关的第二质量流量。

29.优选地,在所述控制步骤期间,控制所述取出装置以使得所述取出速率被维持为低于上限取出速率,和/或控制所述分离装置以使得所述分离速率被维持为低于上限分离速率,优选地被维持为低于上限分离水平。这有利于避免或至少显著降低对下游过程产生负面影响的风险。特别地,超过上限取出速率的取出速率可能导致在不太有利的状况下(例如,高于上限分离速率)执行下游过程,或者可能导致下游过程被中断。例如由于作为下游过程的一部分的分离装置(诸如,筛分装置或过滤装置)的堵塞而发生中断。

30.如果所述分离速率高于所述取出速率,则是有利的。这有利于避免或至少显著降低影响设备性能并由此抑制相对大的制造输出的风险。

31.如果在所述控制步骤期间,控制所述取出装置以实现预定的取出速率、和/或控制所述分离装置以实现预定的分离速率,则是有益的。预定的取出速率和/或预定的分离速率对于实现和/或维持对源自所述粉末材料熔池的粉末材料的相对快速的移除可以是有益的。取出速率的相对较大的变化和/或分离速率的相对较大的变化可能对下游过程造成相对不利的操作状况。

32.优选地,所述方法进一步包括以下步骤:

33.‑

确定步骤,通过确定装置确定对由所述取出装置在所述取出步骤期间实现的、取出源自所述粉末材料熔池的所述粉末材料的所述取出速率的量度、和/或通过确定装置确定对由所述分离装置实现的所述分离速率的量度,所述分离装置被布置成用于过滤和/或筛分源自所述粉末材料熔池的所述粉末材料;

34.其中,所述控制步骤进一步包括由所述控制装置控制以下项中的至少一项:

35.‑

在考虑对所述取出速率的被确定的量度和/或考虑对所述分离速率的被确定的量度的情况下,由所述取出装置实现的所述取出速率;和

36.‑

在考虑对所述取出速率的被确定的量度和/或考虑对所述分离速率的被确定的量度的情况下,由所述分离装置实现的所述分离速率。

37.通过设置所述确定装置,可以确定对取出速率的量度和/或对分离速率的量度。这允许相对准确地控制所述取出速率和/或所述分离速率。这有益于避免或至少显著降低对下游过程(诸如,由分离装置进行的筛分或过滤)产生负面影响的风险。此外,当通过所述控制装置(优选地,同时)控制取出速率和所述分离速率两者时,可以匹配取出速率和所述分离速率。这有益于在用于构建物体的后续构建工作之间允许相对较短的时间段。用于构建物体的后续构建工作之间的相对短的时间段有利于实现设备的相对大的制造输出。此外,相对大的取出速率可以允许在相对短的时间段内重新使用所述取出的材料,并由此避免需要储存相对较大体积的所述粉末材料。

38.有利的是,如果在所述确定步骤期间,对所述粉末材料的所述取出速率的所述量度是以下项中的至少一项:

39.‑

由所述取出装置取出的所述粉末材料的体积流量;

40.‑

由所述取出装置取出的所述粉末材料的质量流量。

41.对所述粉末材料的体积流量和/或质量流量的测量对于允许所述确定装置以相对稳健的方式确定所述量度是有吸引力的。

42.在这方面,如果在所述确定步骤期间通过确定加工室的重量的随时间变化的量度(优选地,重量)来确定所述质量流量,则是有益的。这有利于允许对源自所述粉末材料熔池的所述粉末材料的所述取出考虑加工室的重量的量度。例如可以通过考虑以下项中的至少一项来获得加工室的重量的量度:所述粉末材料熔池的所述水平表面、和所述设备的一部分的实际重量。

43.优选地,在所述确定步骤期间,通过确定储存容器的重量的随时间变化的量度(优选地,重量)来确定所述质量流量,其中所述储存容器在所述取出步骤期间接收取出的所述粉末材料。

44.在根据第一方面的方法的实施例中,在所述确定步骤期间,储存容器的重量的所述随时间变化的量度和加工室的重量的所述随时间变化的量度两者都被确定。这有利于允许检测收集在所述加工室和所述储存容器之间的粉末材料。粉末材料可以例如收集在设备的将所述储存容器连接到所述加工室的部分中的凹部或空腔中。收集在储存容器和加工室之间的任何粉末材料都可能影响粉末材料的重新使用。

45.在这方面,如果在考虑对收集在所述加工室和所述储存容器之间的粉末材料的检测的情况下控制所述取出速率,则是有益的。这有益于允许减少收集在所述加工室和所述储存容器之间的所述粉末材料。可以例如通过增加取出速率或替代地通过停止取出来减少对粉末材料的收集。

46.确定加工室的重量(优选地,重量)的随时间变化的量度或确定储存容器的重量(优选地,重量)的随时间变化的量度的其他优点是:基于这些确定的量度中的至少一个,可以确定源自所述粉末材料熔池的粉末材料的被供应至所述分离装置的量。确定粉末材料的被供应至所述分离装置的量对于允许对该分离装置进行预防性维护是有吸引力的。

47.有益的是,如果在所述确定步骤期间,通过确定分离装置的重量(优选地,重量)的随时间变化的量度来确定所述质量流量和/或体积流量,其中所述分离装置在所述取出步骤期间过滤和/或筛分所述粉末材料。这有益于提供维护,诸如对所述分离装置的预防性维护。由于收集在分离装置中的源自粉末材料熔池的粉末材料,可能在分离装置的使用期间增加该分离装置的重量。通过检测分离装置的重量(优选地,重量)的随时间变化的量度,可以确定分离装置的技术寿命终点或分离装置的经济寿命终点。

48.作为一替代方案,或者附加于确定分离装置的重量(优选地,重量)的随时间变化的量度,如果在所述确定步骤期间,通过确定所述分离装置上的压降(优选地,压降)的随时间变化的量度来确定所述质量流量和/或体积流量,则是有利的。由于收集在分离装置中的源自粉末材料熔池的粉末材料,分离装置上的压降可能在该分离装置的使用期间增加。通过检测分离装置的压降(优选地,压降)的随时间变化的量度,可以确定分离装置的技术寿命终点或分离装置的经济寿命终点。这有益于提供维护,例如对所述分离装置的预防性维护。

49.在这方面,有益的是,所述设备包括致动装置,该致动装置被布置成用于致动所述分离装置,其中所述取出步骤包括以下步骤:

50.致动步骤,通过所述致动装置来致动所述分离装置。

51.致动所述分离装置有益于实现所述分离装置的相对有效和高效的性能,同时实现相对高的取出速率。

52.优选地,在所述致动步骤期间,以一定频率和振幅振动所述致动装置,其中所述设备被布置成用于将所述频率设定在预定的频率范围内并且将所述振幅设定在预定的振幅范围内。这有益于实现所述分离装置的相对有效和高效的性能,同时实现相对高的取出速率。

53.优选地,所述控制装置进一步被布置成用于在考虑所述分离装置的重量的所确定的随时间变化的量度(优选地,重量)和/或所述分离装置的压降的所确定的随时间变化的量度(优选地,压降)的情况下,将所述频率设定在所述预定的频率范围内并且将所述振幅设定在所述预定的振幅范围内。这有益于允许在分离装置的寿命期间维持所述分离装置的相对有效和高效的性能,同时实现相对高的取出速率。

54.在这方面,如果所述设备包括检测器(优选地,加速度传感器或频率传感器),所述检测器被布置成用于检测所述分离装置的振动的频率和/或振幅,其中所述设备被布置成用于确定振动的所检测到的频率和/或振幅与所设定的频率和所设定的振幅之间的差,则是有利的。振动的所述检测到的频率和/或振幅与所述设定的频率和所述设定的振幅之间的确定的差提供了对所述分离装置的性能的量度。振动的所述检测到的频率和/或振幅与所述设定的频率和所述设定的振幅之间的相对大的差可以提供源自所述粉末材料熔池的粉末材料正在收集于所述分离装置中的指示。收集在所述分离装置中的粉末材料可能会降低该分离装置的有效性和效率,需要以下项中的至少一项:

55.调整频率的设定;

56.调整振幅的设定;

57.调整筛孔尺寸。

58.优选地,在所述控制步骤期间,所述方法进一步包括以下步骤:

59.通过控制以下项中的至少一项将由所述分离装置实现的所述分离速率设定为所述预定的分离速率:

60.由所述致动装置实现的所述频率;

61.由所述致动装置实现的所述振幅;

62.所述分离装置的筛孔尺寸。

63.优选地,所述方法进一步包括以下步骤:

64.‑

评估步骤,通过评估装置评估对所述取出速率的所确定的量度对应于低于阈值取出速率的取出速率;和

65.‑

停止由所述取出装置对源自所述粉末材料熔池的所述粉末材料的所述取出。

66.通过设置评估装置,可以评估对取出速率的确定的量度。评估装置可以例如将所述取出速率的所确定的量度与阈值取出速率的量度进行比较。特别地,如果由评估装置进行的评估指示该取出速率低于阈值取出速率,则可以停止取出装置。在考虑阈值取出速率的情况下停止取出装置至少部分地依赖于如下见解:在取出了相对较大体积和/或质量的源自所述材料熔池的粉末材料之后,取出速率可能相对较低。对应于阈值取出速率或低于阈值取出速率的取出速率可以是如下指示:源自所述材料熔池的粉末被移除或至少被充分地移除。

67.优选地,在所述取出步骤期间,所述取出装置生成用于所述取出的气流,并且其中在所述控制步骤期间,控制所述气流以控制所述取出速率。提供气流有益于实现所述粉末

材料的相对良好的取出。特别地,气流的湍流可以允许相对快速和彻底地移除粉末材料。

68.优选地,所述方法进一步包括以下步骤:

69.通过评估装置评估所述取出速率的所确定的量度对应于低于阈值取出速率的取出速率;和

70.通过所述取出装置增加所述气流。

71.通过增加所述气流,取出速率可以增加到高于所述阈值取出速率。

72.优选地,所述气流包括恒定分量和脉动分量,其中所述恒定分量被布置成用于将源自所述粉末材料熔池的所述粉末材料输送通过所述设备,并且其中所述脉动分量被布置成用于将所述粉末材料带入所述气流的所述恒定分量中。脉动分量被布置成用于例如从所述粉末材料熔池释放所述粉末材料,并由此允许由所述恒定分量输送所述粉末材料。恒定分量和脉动分量的组合有益于实现由取出装置对粉末材料的相对良好的取出,同时将所述气流的流速维持相对较低。

73.在根据本公开的第一方面的方法的实施例中,通过检测器确定储存容器的所述重量(优选地,重量)的所述量度,所述检测器被布置成用于确定该储存容器的所述重量(优选地,重量)的所述量度。优选地,所述检测器包括重量检测器,其中所述重量检测器(优选地,称重传感器)联接到所述储存容器。

74.在这方面,如果所述储存容器由所述检测器支撑(优选地,刚性地支撑)在所述设备中,则是有益的。这有益于实现储存容器的所述重量的所述量度(优选地,重量的确定)的相对高的准确性。

75.在这方面,如果所述储存容器基本上不受作用在所述储存容器上的外力影响,则是有利的。任何外力,例如由于设备元件的热膨胀导致的外力,都可能对储存容器的所述重量的所述量度的确定(优选地,重量的确定)产生负面影响。

76.在根据第一方面的方法的实施例中,其中所述取出装置被布置成用于生成所述取出的气流,针对所述气流的压力而作用在所述储存容器上的力,校正由所述检测器确定的储存容器的所述重量(优选地,重量)的所述量度。气流可能导致作用在所述储存容器上的压力差,并且由此对所述储存容器的所述重量(优选地,重量)的所述量度的所述确定产生负面影响。可以通过确定对所述储存容器的所述重量(优选地,重量)的所述量度在所述气流期间与没有所述气流或具有减少的气流之间的差,来确定校正值。或者,可以获得针对压力差范围的校正值范围,从而允许针对压力差范围校正所述储存容器的所述重量的确定的量度。

77.优选地,所述方法进一步包括以下步骤:

78.分离步骤,通过分离元件将所述粉末材料熔池与所述加工室的一部分分离,其中所述分离元件设置在所述粉末材料熔池的所述水平表面的一侧;和

79.提供所述气体的步骤,通过所述取出装置和/或所述另外的取出装置提供所述气体,以用于在所述加工室的介于所述分离元件与所述水平表面之间的空间中生成用于所述取出的所述气流。

80.在这方面,如果在所述提供所述气体的步骤期间,所述加工室的所述部分中的压力等于或大于所述加工室的介于所述分离元件与所述水平表面之间的所述空间中的压力,则是有利的。这有益于以相对实用的方式将所述分离元件维持在预定的位置。

81.在根据本公开的第一方面的方法的实施例中,其中所述设备包括:

82.‑

支撑件,所述支撑件用于使构建板相对于所述粉末材料熔池的所述水平表面定位,其中所述构建板包括构建表面,所述构建表面被布置成用于接收所述粉末材料熔池;和

83.‑

排出口,所述排出口被布置成用于通过所述取出装置从所述加工室排出所述粉末材料;

84.其中,所述方法包括以下步骤:

85.通过所述支撑件使所述构建板相对于所述分离元件和/或所述排出口移位。

86.通过所述支撑件使所述构建板移位有益于将所述粉末材料熔池的粉末材料相对于排出口定位,并由此实现相对高的取出速率。

87.在这方面,如果所述方法进一步包括以下步骤则是有益的:

88.‑

另外的取出步骤,通过另外的取出装置另外取出源自所述粉末材料熔池的粉末材料;

89.‑

另外的确定步骤,通过另外的确定装置另外确定对由所述另外的取出装置在所述另外的取出步骤期间实现的、另外取出源自所述粉末材料熔池的所述粉末材料的另外的取出速率的量度;

90.‑

另外的控制步骤,在考虑所确定的另外的取出速率的情况下,通过另外的控制装置另外控制所述另外的取出速率。

91.对根据本公开的第一方面的方法提供由另外的确定装置进行的另外的确定步骤和由另外的控制装置进行的另外的控制步骤,有益于实现另外的取出速率。该另外的取出速率可以例如对于如下设备是有益的:在该设备中多个取出速率有利于引起以不同的取出速率执行多个下游过程。可替代地或附加地,在包括用于缓存源自所述粉末材料熔池的粉末材料的缓存装置的设备中,多个取出速率可以是有益的,其中对于所述粉末材料流,所述缓存装置与所述加工室联接在一起。多个取出速率允许例如以不同于从所述缓存装置移除所述粉末材料的取出速率的取出速率从所述加工室移除粉末材料。

92.在包括多个下游过程的设备中,多个取出速率可以是有益的,其中优选地以不同的取出速率操作每个下游过程。多个取出速率允许例如通过第一分离装置以不同于用于通过第二分离装置过滤源自所述粉末材料熔池的所述粉末材料的取出速率的取出速率筛分源自所述粉末材料熔池的粉末材料。

93.优选地,在由所述取出装置进行的所述取出步骤和/或由所述另外的取出装置进行的所述另外的取出步骤期间,从所述加工室取出所述粉末材料。

94.在根据本公开的第一方面的方法的实施例中,在所述确定步骤期间:

95.‑

通过确定所述分离装置的重量的随时间变化的量度,;

96.以及以下项中的至少一项确定所述分离速率:

97.‑

确定所述加工室的重量的随时间变化的量度;

98.‑

确定储存容器的重量的随时间变化的量度,

99.其中所述分离装置在所述取出步骤期间过滤和/或筛分源自所述粉末材料熔池的取出的所述粉末材料;

100.其中所述储存容器在所述取出步骤期间接收被取出的所述粉末材料。

101.根据本公开的第二方面,涉及一种用于通过增材制造来生产物体的设备,所述设

备包括:

102.‑

加工室,所述加工室用于接收粉末材料熔池,其中所述粉末材料熔池的水平表面限定物体加工区域;

103.‑

固化装置,所述固化装置用于在所述水平表面上固化所述材料的选择性层部分;

104.‑

用于流体流的取出装置,所述取出装置连接到所述加工室并且被布置成用于取出源自所述粉末材料熔池的粉末材料;和

105.‑

控制装置,所述控制装置被布置成用于:

106.‑

控制所述取出装置以实现取出源自所述粉末材料熔池的粉末材料的取出速率;和/或

107.‑

控制所述分离装置以实现对源自所述粉末材料熔池的所述粉末材料的过滤和/或筛分的分离速率。

108.根据第二方面的设备的实施例对应于根据本公开的第一方面的方法的实施例。根据第二方面的设备的优点对应于根据本公开的第一方面的方法的先前提到的优点。

109.优选地,所述控制装置被布置成用于控制所述取出速率和/或所述分离速率,使得所述取出速率和/或所述分离速率被维持为低于上限取出速率。这有益于避免或至少显著降低对下游过程产生负面影响的风险。特别地,超过上限取出速率的取出速率可能导致在不太有利的状况下执行下游过程,或者可能导致下游过程被中断。例如由于作为下游过程的一部分的分离装置(诸如,筛分装置或过滤装置)的堵塞而发生中断。

110.如果所述控制装置被布置成用于控制所述取出速率和/或所述分离速率以实现预定的取出速率和/或预定的分离速率,则是有益的。预定的取出速率和/或预定的分离速率对于实现和/或维持对源自所述粉末材料熔池的粉末材料的相对快速的移除可以是有益的。取出速率的相对较大的变化可能对下游过程造成相对不利的操作状况。

111.优选地,所述控制装置被布置成用于控制所述取出装置以使得所述取出速率被维持为低于上限取出速率、和/或用于控制所述分离装置以使得所述分离速率低于上限分离速率。

112.优选地,所述控制装置被布置成用于控制所述取出装置以实现预定的取出速率、和/或用于控制所述分离装置以实现预定的分离速率。

113.优选地,所述装置进一步包括:

114.‑

确定装置,所述确定装置被布置成用于确定对由所述取出装置在使用期间实现的、源自所述粉末材料熔池的所述粉末材料的所述取出速率的量度,和/或被布置成用于确定对由所述分离装置实现的所述分离速率的量度,所述分离装置被布置成用于过滤和/或筛分源自所述粉末材料熔池的所述粉末材料;

115.其中,所述控制装置进一步被布置成用于控制以下项中的至少一项:

116.‑

在考虑对所述取出速率的被确定的量度和/或考虑对所述分离速率的被确定的量度的情况下,由所述取出装置在使用期间实现的所述取出速率;和

117.‑

在考虑对所述取出速率的被确定的量度和/或考虑对所述分离速率的被确定的量度的情况下,由所述分离装置在使用期间实现的所述分离速率。

118.通过设置所述确定装置,可以确定对取出速率的量度和/或对分离速率的量度。这允许相对准确地控制所述取出速率和/或所述分离速率。这有益于避免或至少显著降低对

下游过程(诸如,由分离装置进行的筛分或过滤)产生负面影响的风险。此外,当通过所述控制装置(优选地,同时)控制取出速率和所述分离速率两者时,可以匹配取出速率和所述分离速率。这有益于在用于构建物体的后续构建工作之间允许相对较短的时间段。用于构建物体的后续构建工作之间的相对短的时间段有利于实现设备的相对大的制造输出。此外,相对大的取出速率可以允许在相对短的时间段内重新使用所述取出的材料,并由此避免需要储存相对较大体积的所述粉末材料。

119.如果所述确定装置被布置成用于在考虑以下项中的至少一项的情况下确定所述粉末材料的所述取出速率则是有利的:

120.‑

由所述取出装置在使用中取出的所述粉末材料的体积流量;

121.‑

由所述取出装置在使用中取出的所述粉末材料的质量流量。

122.优选地,所述设备包括用于确定对所述体积流量和/或所述质量流量的量度的超声波流量计。在本公开的上下文中,超声波流量计应被理解为用超声波测量源自所述粉末材料熔池的所述粉末材料的速度以计算质量流量和/或体积流量的流量计。使用超声波换能器,通过对传播到流动方向和从流动方向返回的超声波脉冲之间的所测量的传递时间的差求平均,或者通过根据多普勒效应测量频率转移,该超声波流量计可以测量沿所发射的超声波束的路径的平均速度。

123.在这方面,如果所述确定装置被布置成用于确定加工室的重量(优选地,重量)的随时间变化的量度,则是有益的。这有益于允许对源自所述粉末材料熔池的所述粉末材料的所述取出考虑加工室的重量的量度。

124.优选地,所述确定装置被布置成用于确定储存容器的重量(优选地,重量)的随时间变化的量度,其中所述储存容器在所述取出步骤期间接收被取出的所述粉末材料。

125.如果所述确定装置被布置成用于确定分离装置的重量(优选地,重量)的随时间变化的量度则是有益的,其中所述分离装置在所述取出步骤期间过滤和/或筛分所取出的粉末材料。这有益于提供维护,诸如对所述分离装置的预防性维护。

126.在实施例中,所述设备进一步包括:

127.‑

评估装置,所述评估装置被布置成用于评估所述取出速率的所确定的量度对应于低于阈值取出速率的取出速率;和

128.其中,所述控制装置被布置成用于停止由所述取出装置对源自所述粉末材料熔池的所述粉末材料的所述取出,和/或其中所述控制装置被布置成用于通过所述取出装置增加所述气流。

129.通过设置评估装置,可以评估取出速率的确定的量度。评估装置可以例如将所述取出速率的所确定的量度与阈值取出速率的量度进行比较。特别地,如果由评估装置进行的评估指示该取出速率低于阈值取出速率,则可以停止取出装置。在考虑阈值取出速率的情况下停止取出装置至少部分地依赖于如下见解:在取出了相对较大体积和/或质量的源自所述材料熔池的粉末材料之后,取出速率可能相对较低。对应于阈值取出速率或低于阈值取出速率的取出速率可以是如下指示:源自所述材料熔池的粉末被移除或至少被充分地移除。

130.优选地,所述取出装置被布置成用于生成用于所述取出的气流,并且其中所述取出装置被布置成用于控制所述气流以控制所述取出速率。提供气流有益于实现所述粉末材

料的相对良好的取出。特别地,气流的湍流可以允许相对快速和彻底地移除粉末材料。

131.在根据本公开的第二方面的设备的实施例中,所述设备包括检测器,所述检测器被布置成用于确定储存容器的所述重量(优选地,重量)的所述量度。优选地,所述检测器包括重量检测器,其中所述重量检测器(优选地,称重传感器)联接到所述储存容器。

132.在这方面,如果所述储存容器由所述检测器支撑(优选地,刚性地支撑)在所述设备中,则是有益的。这有益于实现储存容器的所述重量(优选地,重量)的所述量度的相对高的准确性。

133.在这方面,如果所述储存容器基本上不受作用在所述储存容器上的外力影响,则是有利的。任何外力,例如由于设备元件的热膨胀导致的外力,都可能对储存容器的所述重量(优选地,重量)的所述量度的确定产生负面影响。

134.优选地,该设备包括:

135.分离元件,所述分离元件被布置成用于将所述粉末材料熔池与所述加工室的一部分分离,其中所述分离元件设置在所述粉末材料熔池的所述水平表面的一侧。

136.在这方面,如果所述取出装置和/或所述另外的取出装置被布置成用于在所述加工室的介于所述分离元件与所述水平表面之间的空间中生成用于所述取出的所述气流,则是有益的。

137.如果所述设备被布置成用于在所述加工室的所述部分中实现如下压力则是有利的,其中所述压力等于或大于所述加工室的介于所述分离元件与所述水平表面之间的所述空间中的压力。这有益于以相对实用的方式将所述分离元件维持在预定的位置。

138.优选地,所述设备包括:

139.‑

支撑件,所述支撑件用于使构建板相对于所述粉末材料熔池的所述水平表面定位,其中所述构建板包括构建表面,所述构建表面被布置成用于接收所述粉末材料熔池;和

140.‑

排出口,所述排出口被布置成用于通过所述取出装置从所述加工室排出所述粉末材料;

141.其中,所述控制装置被布置成用于在考虑所述取出速率的被确定的量度的情况下,通过所述支撑件使所述构建板相对于所述分离元件和/或所述排出口移位。

142.在这方面,如果所述设备进一步包括以下装置则是有益的:

143.‑

另外的取出装置,所述另外的取出装置被布置成用于取出源自所述粉末材料熔池的粉末材料;

144.‑

另外的确定装置,所述另外的确定装置被布置成用于确定由所述另外的取出装置实现的对源自所述粉末材料熔池的所述粉末材料的另外的取出速率的量度;

145.‑

另外的控制装置,所述另外的控制装置被布置成用于在考虑所确定的另外的取出速率的情况下控制所述另外的取出装置。

146.对本发明第二方面的设备提供另外的取出装置、另外的确定装置和另外的控制装置,有益于实现另外的取出速率。该另外的取出速率例如对于如下设备是有益的:在该设备中多个取出速率有利于引起以不同的取出速率执行多个下游过程。可替代地或附加地,在包括用于缓存源自所述粉末材料熔池的粉末材料的缓存装置的设备中,多个取出速率可以是有益的,其中对于所述粉末材料流,所述缓存装置与所述加工室联接在一起。多个取出速率允许例如以不同于从所述缓存装置移除所述粉末材料的取出速率的取出速率从所述加

工室移除粉末材料。

147.在包括多个下游过程的设备中,多个取出速率可以是有益的,其中优选地以不同的取出速率操作每个下游过程。多个取出速率允许例如通过第一分离装置以不同于用于通过第二分离装置过滤源自所述粉末材料熔池的所述粉末材料的取出速率的取出速率筛分源自所述粉末材料熔池的粉末材料。

148.优选地,所述取出装置被布置成用于从所述加工室取出所述粉末材料。

149.优选地,所述设备进一步包括:

150.‑

所述分离装置,所述分离装置被布置成用于实现对源自所述粉末材料熔池的所述粉末材料进行过滤和/或筛分的所述分离速率。

附图说明

151.下面将借助于附图来解释说明根据本公开的设备和方法。在附图中:

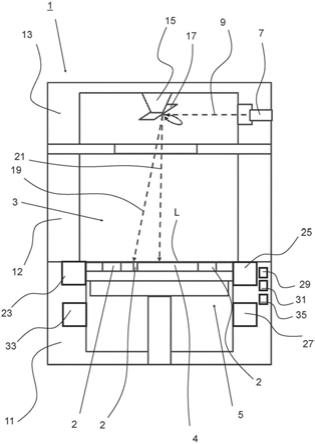

152.图1:示出了根据本公开的第二方面的一设备的示意性概览;

153.图2:示出了根据本公开的第二方面的另一设备的示意性概览;

154.图3:示出了根据本公开的第二方面的又一设备的示意性概览;

155.图4:示出了根据本公开的第二方面的一设备的示意性概览;

156.图5:示出了来自图1的设备的元件;

157.图6:示出了来自图2的设备的元件;

158.图7:示出了来自图3的设备的元件;

159.图8:示出了来自图4的设备的元件;

160.图9:示出了根据本公开的第一方面的一方法的示意性概览;

161.图10:示出了根据本公开的第一方面的另一方法的示意性概览;

162.图11:示出了根据第一方面的一方法的示意性概览;

163.图12:示出了来自图1的设备的元件;

164.图13:示出了来自图1的设备的元件;

165.图14:示出了根据本公开的一设备的元件。

具体实施方式

166.图1示出了用于通过增材制造来生产物体2的设备1的概览。设备1由若干框架部分11、12、13构成。该设备包括加工室3,该加工室3用于接收能够被固化的材料熔池(bath)4。从供应容器23提供所述材料熔池4的材料。在下部框架部分11中形成轴,其中设置支撑件5以用于相对于材料熔池4的水平表面l对物体2(或甚至多个物体)进行定位。支撑件5能够移动地设置在轴中,使得在层固化之后,支撑件5可以降低,并且可以在物体2的已经形成的部分的顶部上施加并至少部分地固化另一层材料。在设备1的顶部部分13中设置固化装置7,该固化装置7用于固化所述材料4的选择性部分。

167.在所示的实施例中,固化装置7是激光装置,该激光装置被布置成用于产生激光形式的电磁辐射,以便熔化在支撑件5上所提供的粉末材料4,然后该粉末材料在冷却之后形成待生产的物体2的固化部分。然而,本发明不限于该类型的固化装置。可以看出,借助于包括偏转器单元15的移位单元来偏转由激光装置7发射的电磁辐射9,该偏转器单元15使用可

旋转的光学元件17以朝向材料4的层的表面l引导所发射的辐射9。取决于偏转器单元15的位置,例如可以根据射线19、21来发射辐射。

168.呈储存容器25形式的缓存装置被布置成用于从所述材料熔池4收集粉末材料。当在物体2的已经形成的部分的顶部施加粉末材料层时,可以由所述储存容器25收集材料。在施加粉末材料层期间由所述储存容器25收集的材料是从所述供应容器23过量提供的、用于形成作为所述材料熔池4的一部分的粉末材料层的任何粉末材料。

169.设备1进一步包括取出装置27、确定装置29和控制装置31。该取出装置27被布置成用于从所述储存容器25取出源自所述粉末材料熔池4的粉末材料。取出装置27包括压力装置,该压力装置用于实现所述取出装置27中的压力低于所述储存容器25中的压力,并由此生成用于以一取出速率从所述储存容器25中取出所述粉末材料的气流。

170.确定装置29被布置成:在考虑所述储存容器25的随时间变化的重量的情况下,通过确定由所述取出装置27从所述储存容器25取出的粉末材料的质量流率,来确定由所述取出装置27所实现的对源自所述粉末材料熔池4的所述粉末材料的取出速率的量度。可以由与所述控制装置31通信联接的重量传感器(未示出)确定储存容器25的随时间变化的重量。作为一替代方案,或者附加于确定储存容器25的随时间变化的重量,可以想到的是,确定分离装置33(诸如,过滤装置)的随时间变化的重量,其中在考虑过滤装置33的所确定的随时间变化的重量的情况下,可以通过所述控制装置31控制所述取出装置27。作为又一替代方案,或者附加于确定储存容器25或过滤装置33的随时间变化的重量,可以想到的是,确定供应容器23的随时间变化的重量,其中在考虑供应容器23的所确定的随时间变化的重量的情况下,可以通过所述控制装置31控制所述取出装置27。确定装置29进一步被布置成用于确定对由所述分离装置33实现的分离速率的量度,所述分离装置33被布置成用于过滤和/或筛分源自所述粉末材料熔池4的所述粉末材料。

171.控制装置31能够通信地联接到所述取出装置27、所述分离装置33和所述确定装置29,并且该控制装置31被布置成:用于在考虑对所述取出速率的所确定的量度的情况下控制所述取出速率,和/或用于在考虑对所述分离速率的所确定的量度的情况下控制所述分离速率。对于源自所述粉末材料熔池4的所述粉末材料流,取出装置27进一步经由过滤装置33与所述供应容器23联接起来。由所述过滤装置33过滤的粉末材料可以被供应至所述供应容器23,从而允许重新使用所述粉末材料。控制装置31进一步被布置成用于控制所述取出装置27以使得所述取出速率被维持为低于上限取出速率,和/或该控制装置31被布置成用于控制所述分离装置33以使得所述分离速率被维持为低于上限分离速率。在考虑过滤装置33的规格和/或历史操作状况、或与该过滤装置33相当的另外的过滤装置的历史操作状况的情况下,确定上限取出速率和/或上限分离速率。

172.由所述设备1所包括的评估装置35被布置成用于确定对所述取出速率的所确定的量度对应于等于或低于阈值取出速率的取出速率。控制装置31能够通信地联接到所述评估装置35,并且该控制装置31还进一步被布置成用于控制所述取出装置27,以使得当所述评估装置35评估出所述取出速率等于或低于阈值取出速率时,停止从所述储存容器25的取出。

173.储存容器25在该储存容器的底侧由称重传感器(load cell)45刚性地支撑在设备1中。该称重传感器45形成检测器,该检测器被布置成用于确定对储存容器25的重量的量

度。储存容器25在设备1中通过在储存容器25的顶侧的柔性连接件47而维持在直立位置。该柔性连接件被构造成使得除了称重传感器45之外的储存容器25基本上不受外力影响,从而允许对储存容器25的重量的量度相对准确的确定。

174.设备1进一步包括分离元件49,该分离元件49通过枢轴61能够被枢转地接收在加工室3中,该枢轴61用于使分离元件枢转一角度a。分离元件49被布置成用于在该分离元件的第一位置将所述粉末材料熔池4与所述加工室3的一部分p分离。在第一位置中,分离元件49设置在距所述粉末材料熔池4的所述水平表面l的距离h处,其中所述分离元件49基本上平行于水平表面l。分离元件49设置有连接器51,该连接器51用于将供应元件53连接到分离元件49,以用于经由该供应元件53将用于生成气流的气体供应到加工室3的介于分离元件49与水平表面l之间的空间55。取决于支撑件5的位置,气体可以经由第一排出口57和/或第二排出口59离开该空间55。第一排出口57和第二排出口59可以通过阀元件(未示出)而打开或关闭。替代地或附加地,当所述分离元件49处于第二位置时,第一排出口57可以被所述分离元件49关闭,其中在所述分离元件49的所述第二位置中,可以制造所述物体2,其中在所述分离元件49的所述第一位置中,所述第一排出口57可以打开,以允许所述气体从所述空间55流出,从而从所述加工室3取出所述粉末材料熔池4的粉末材料。当所述支撑件5被定位成高于预定水平面时,可以阻止通过第二排出口57从加工室3取出粉末材料。供应元件53进一步被布置成用于实现所述加工室3的所述部分p中的压力等于或大于所述加工室3的介于所述分离元件49与所述水平表面l之间的所述空间55中的压力。

175.设备101与设备1的主要区别在于,对于粉末材料流,取出装置27直接联接到所述加工室3。设备101的与设备1的元件相似的元件设有与设备1中的元件的附图标记相同的附图标记。

176.设备201与设备101的主要区别在于,设备201包括另外的取出装置37、另外的确定装置39和另外的控制装置41。设备201的与设备101的元件相似的元件设有与设备101中的元件的附图标记相同的附图标记。另外的取出装置37被布置成用于经由另外的过滤装置43来取出源自所述加工室3的粉末材料。另外的取出装置37包括另外的压力装置(未示出),该另外的压力装置用于实现所述另外的取出装置37中的压力低于所述另外的过滤装置43中的压力,并由此生成用于以另外的取出速率取出源自所述加工室3的所述粉末材料的气流。可以想到的是,设备201包括缓存装置,该缓存装置被布置成用于在所述取出装置27与所述另外的过滤装置43之间缓存源自所述加工室3的粉末材料。为设备201设置这样的缓存装置有利于:在实现所述过滤装置43的相对有利的操作状况的同时允许所述取出速率与所述另外的取出速率之间存在相对大的差异。

177.另外的确定装置39被布置成:在考虑所述另外的过滤装置43的随时间变化的重量和/或所述加工室3的随时间变化的重量的情况下,通过确定由所述另外的取出装置37所取出的粉末材料的质量流率,来确定由所述另外的取出装置37所实现的对源自所述粉末材料熔池4的所述粉末材料的取出速率的量度。可以由与所述另外的控制装置41通信联接的另外的重量传感器(未示出)来确定另外的过滤装置43和/或加工室3的随时间变化的重量。作为一替代方案或附加于确定诸如另外的过滤装置之类的另外的分离装置43、和/或加工室3的随时间变化的重量,可以想到的是,确定缓存装置的随时间变化的重量,其中在考虑缓存装置的所确定的随时间变化的重量的情况下,可以由所述另外的控制装置41控制所述另外

的取出装置37。作为另一替代方案或附加于确定另外的过滤装置43、加工室3和/或缓存装置的随时间变化的重量,可以想到的是,确定供应容器23的随时间变化的重量,其中在考虑供应容器23的所确定的随时间变化的重量的情况下,可以通过所述另外的控制装置41来控制所述另外的取出装置37。确定装置29进一步被布置成用于确定由所述另外的分离装置43所实现的对另外的分离速率的量度,所述另外的分离装置43被布置成用于过滤和/或筛分源自所述粉末材料熔池4的所述粉末材料。

178.另外的控制装置41能够通信地联接到所述另外的取出装置37、所述另外的分离装置43和所述另外的确定装置39,并且该另外的控制装置41被布置成:用于在考虑对所述另外的取出速率的所确定的量度的情况下控制所述另外的取出速率,和/或用于在考虑对所述另外的分离速率的所确定的量度的情况下控制所述另外的分离速率。对于源自所述粉末材料熔池4的所述粉末材料流,另外的取出装置37进一步经由过滤装置33与所述供应容器23联接起来。由所述过滤装置33过滤的粉末材料可以被供应到所述供应容器23,从而允许对所述粉末材料的重新使用。另外的控制装置41进一步被布置成用于控制所述另外的取出装置37以使得所述另外的取出速率被维持为低于另外的上限取出速率,和/或该另外的控制装置41被布置成用于控制所述另外的分离装置43以使得所述另外的分离速率被维持为低于另外的上限分离速率。在考虑过滤装置33的规格和/或历史操作状况、或与该过滤装置33相当的另外的过滤装置的历史操作状况的情况下,确定另外的上限取出速率和/或另外的上限分离速率。

179.设备301与设备201的主要区别在于,设备301包括储存容器25。设备301的与设备1、101和201的元件相似的元件设有与设备1、101和201中的元件的附图标记相同的附图标记。

180.方法401包括接收步骤403:在所述加工室3中接收粉末材料熔池4,其中所述粉末材料熔池4的水平表面l限定物体加工区域。方法401的后续步骤405是:通过固化装置7在所述水平表面l上固化所述粉末材料熔池4的选择性层部分。在所述接收步骤403和固化步骤405期间或之后,在取出步骤407期间,通过取出装置27可以移除源自所述粉末材料熔池4的粉末材料。确定装置29可以在确定步骤409期间确定由所述取出装置27在所述取出步骤407期间实现的对源自所述粉末材料熔池4的所述粉末材料的取出速率的量度。控制步骤411期间通过控制装置31控制取出装置27,用于在考虑对所述取出速率的所确定的量度的情况下控制取出速率。

181.在方法401的实施例中,在所述取出步骤407期间,所述分离装置33实现对源自所述粉末材料熔池4的所述粉末材料过滤和/或筛分的所述分离速率,其中在所述确定步骤409期间,确定由所述分离装置33实现的对所述分离速率的量度,并且其中在所述控制步骤411期间,在考虑对所述取出速率的所确定的量度和/或考虑对所述分离速率的所确定的量度的情况下,控制所述分离速率。

182.在所述取出步骤407期间,通过控制气流的流速可以控制取出速率。可以通过改变设备1中的压力差来控制气体的流速。作为一替代方案或附加于改变压力差,可以通过改变支撑件5相对于第一排出口57和第二排出口59的位置来控制取出速率。在方法401的实施例中,使水平表面l达到如下水平:使得第一排出口57高于所述材料熔池4,并且在所述空间55中提供所述气体,同时阻挡经由所述第二排出口59从所述加工室3取出来自所述粉末材料

熔池4的粉末材料。

183.在方法401的另一实施例中,支撑件5被置于如下位置:使得来自所述粉末材料熔池4的粉末材料可以经由第二排出口59从所述粉末材料熔池4的下部排出。

184.方法501与方法401的主要不同在于,方法501包括评估步骤513:由评估装置35评估对所述取出速率的所确定的量度对应于低于阈值取出速率的取出速率。方法501的与方法401的步骤类似的步骤设有等于与方法401中的步骤的附图标记增加100的附图标记。在所述控制步骤511期间,如果所确定的取出速率等于或低于所述阈值取出速率,则停止由所述取出装置27对源自所述粉末材料熔池4的所述粉末材料的所述取出。

185.在方法501的实施例中,使水平表面l达到如下水平:使得第一排出口57高于所述材料熔池4,并且在所述空间55中提供所述气体,同时阻挡经由所述第二排出口59从所述加工室3取出来自所述粉末材料熔池4的粉末材料。如果在评估步骤513期间,评估装置35确定所述取出速率的所述量度低于阈值取出速率,则将支撑件5移动到较低位置,其中来自所述粉末材料熔池4的所述粉末材料可以经由第二排出口59从所述粉末材料熔池4的下部排出,并由此增加来自所述粉末材料熔池4的所述粉末材料的取出速率。如果评估装置35在所述评估步骤513期间确定取出速率再次低于阈值取出速率,则可以增加设备1中的压力差以增加取出速率,或替代地可以停止从加工室3取出粉末材料。

186.方法601与方法401的不同之处在于方法601包括:

187.‑

另外的取出步骤615,通过另外的取出装置37另外取出源自所述粉末材料熔池4的粉末材料;

188.‑

另外的确定步骤617,通过另外的确定装置39另外确定由所述另外的取出装置37在所述另外的取出步骤615期间实现的对源自所述粉末材料熔池4的所述粉末材料的另外的取出速率的量度;和

189.‑

另外的控制步骤619,在考虑所确定的另外的取出速率的情况下,通过另外的控制装置41另外控制所述另外的取出速率。

190.方法601的与方法401的步骤类似的步骤设有等于方法401中的步骤的附图标记增加200的附图标记。在方法601的实施例中,可以想到的是,在所述取出步骤607与所述另外的取出步骤615之间,通过过滤装置43使所述粉末材料经受诸如过滤之类的下游过程。

191.图14示出了根据本公开的设备的元件,其中所述设备与设备1、101、201和301的主要不同在于,所述分离装置33放置在所述加工室3与所述取出装置27之间,其中在所述分离装置33与所述取出装置27之间设置又一过滤装置44。根据图14的实施例有利于:在将所述气体引入所述加工室3中以移除来自所述粉末材料熔池4的所述粉末材料之前,从所述气流移除所有的粉末材料或至少基本上所有的粉末材料。这允许在移除来自所述粉末材料熔池4的所述粉末材料期间使设备内的气体再循环。由所述分离装置33从所述气流中分离的粉末材料经由另外的过滤装置46被引导至所述储存容器25。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1