用于加固面板的方法和用于使用此方法制造复合面板的方法与流程

用于加固面板的方法和用于使用此方法制造复合面板的方法

1.本发明涉及一种用于根据其厚度加固面板的方法以及一种用于使用此面板加固方法制造复合面板的方法。

技术领域

2.本公开涉及复合夹层板(也被称为复合面板)的制造领域。复合夹层板基本上包括三个元件,它们是叠加的、平面的或3d预成型的,这取决于其厚度,即两层表皮和一个层间芯材,所述层间芯材通常为平面或3d预成型的面板形状,紧密粘合到两层表皮。在本公开的上下文中,作为非限制性实例,通过插入一个(或多个)加固元件加固的芯材可以是如聚乙烯泡沫(pe)、聚对苯二甲酸乙二醇酯(pet)泡沫、聚氨酯(pur)泡沫、丙烯酸泡沫(pmi)、生物源泡沫等蜂窝状泡沫面板,以及诸如例如软木的各种材料。表皮通常是纺织品,即以不同编法(例如,斜纹或缎纹)编织的不同材料,或者是单向或多轴向织物。

3.本发明更具体地涉及复合夹层板的领域,其机械性能通过在插入点处穿过芯的厚度方向,即垂直于面板的两个外表面之间的平均平面(或平均表面)的方向,或者在相对于本方向倾斜的方向上,垂直于平均平面(或平均表面)增加纤维加固材料而得到改善。

4.在这种现有技术中,并且根据被称为“真空灌注模塑”或被更简单地称为“灌注”的第一种转化可能性,将树脂施加到表皮/芯材预成型件上:在真空模具中,纤维加固材料伴随着模具中产生的真空吸入的树脂的到来而被浸渍:一旦被聚合,这种树脂确保表皮/芯材界面之间的固定,并且根据芯的厚度涂覆穿孔中剩余的纤维,从而获得复合加固材料。

5.根据本公开的加固方法与本第一种转化可能性兼容。

6.然而,根据本公开的加固方法不限于本第一种转化可能性。例如,作为另一个可能的实施例,并且根据第二种转化可能性,表皮的加固纤维和加固元件的加固纤维可以与热塑性纤维混合。在聚合之后,表皮/芯材组合件被加热以熔化表皮和加固元件的热塑性纤维,直到获得夹层板。

背景技术:

7.复合夹层板的现有技术已知通过在表皮/芯预成型件上插入柔性纱线进行的加固技术。已知的纱线插入技术是通过表皮/芯预成型件的三个材料的缝合操作:通过使用相同的缝合针来获得同一条线的纤维加固材料,所述缝合针根据芯的厚度周期性地插入连续纱线。为了制作下一条线的加固材料,面板被推进一个节距,并且针继续在相邻线上进行新的缝合循环。

8.通过针织技术获得和插入纤维加固材料的加固技术也是已知的。在这种技术中,使用一系列设置有倒钩的针来沿着芯的厚度拉动纤维。通常,所拉动的纤维可以来自表皮中的一个,或者来自设置在面板的两个表面中的一个上的纤维网。

9.缝合加固技术的主要缺点是,由于针的工作,并且不像针织加固技术那样有更快的速度,它们的实施时间很长。

10.相反,针织技术的主要缺点是它们的随机性,因为不能确保针的倒刺确实拉动纤

维:在这种情况下,无法确保面板中的纤维加固材料的量化存在,这与通过缝合进行的加固技术不同。

11.由于用于将这些纤维加固材料插入芯材的面板的技术和缝合(或针织)设备,在这两种情况下,这些技术都具有额外的缺点,即不允许纤维加固材料在芯材中的任何分布,或甚至加固材料的任何倾斜。

12.从文件fr 3.029.834还已知一种用于插入单根纱线的技术;其包括以下步骤:

[0013]-提供面板以及具有自由端的纵向插入元件,

[0014]-提供纱线卷轴,并且沿着面板并在面板附近展开纱线的某一长度段,设置在(面板的)第一侧上,

[0015]-通过将所述插入元件沿着其纵向轴从面板的所述第一侧移动并穿过面板用所述插入元件对面板进行穿孔,并且同时在所述元件的自由端处通过所述插入元件在纱线上的推动动作携载纱线,直到所述插入元件和纱线从面板的第二侧露出并且穿过由此形成的面板的穿孔布置,相对于纱线的线圈的上游股线和下游股线从面板的第二侧露出,

[0016]-在面板的第一侧上的上游股线处以及面板的第二侧上的线圈处切割纱线,从而获得通过面板的穿孔的一对单独纱线,其由上游股线和下游股线构成。

[0017]

根据发明人的发现,此方法允许确保存在由两股纱线形成的单独加固元件。另一方面,根据fr 3029834的这种方法可以得到改善,因为加固元件的截面尺寸小于穿孔。换句话说,此方法不能确保加固桥中有足够量的纤维。

[0018]

从文件us2008/0226876a1还已知一种用于通过实施以下步骤来加固包括芯和纺织品表皮的复合面板的方法:

[0019]-通过插入具有夹具的工具,通过形成孔同时刺穿面板和表皮,

[0020]-用夹具夹持加固元件的纵向端部,

[0021]-拉动加固元件通过孔,直到加固元件的端部从两个表皮突出。

[0022]

根据发明人的发现,通过拉动加固元件的纵向端部来确保其插入的根据us2008/0226876a1的这种方法是不可靠的,特别是在孔中的加固元件和面板之间在插入期间存在显著摩擦的情况下。根据发明人的发现,此方法不允许纺织品加固材料的可靠、自动化和工业插入,同时最小化穿孔和纺织品加固元件之间的间隙。

[0023]

从文件us.3030.256 b1、wo2006/125562或ep 3.173.216 a1还已知一种用于制造加固蜂窝状材料的方法,其包括以下步骤:

[0024]-在蜂窝状材料中产生从蜂窝状材料的第一表面延伸到蜂窝状材料的第二表面的通孔,

[0025]-在蜂窝状材料的第二表面的另一侧上制备至少一束纤维,

[0026]-从第一表面穿过通孔以便夹持所述至少一束纤维,和

[0027]-将所述至少一束纤维拉动通过蜂窝状材料中的通孔。

[0028]

在这三个参考文献us.3030.256 b1、wo2006/125562和ep 3.173.216 a1中,用于刺穿孔的工具和用于允许夹持器拉动纤维束的工具是相同的工具,其由在其端部处设置有钩的针组成。针的钩夹持纤维束并且拉动它,从而形成线圈。

[0029]

如申请wo2006/125562的第7页或文件ep 3.173.216 a1的第14段中所解释,针的截面被有意选择成尽可能小,特别是使得所产生的孔的截面小于被拉动通过孔的纤维束的

直径。

[0030]

根据发明人进行的测试,使用针作为穿刺工具会产生问题,其缺点的强度随着所用的针的截面(或直径)的增加而增加,特别是:

[0031]-由于针的工作和针施加到材料上的应力,特别是当针从蜂窝状材料露出时,蜂窝状材料撕裂的风险随着针的截面而增加,

[0032]-由针形成的孔是通过刺穿蜂窝状材料并使其变形(而不去除材料)获得的,这种刺穿局部改变孔处的蜂窝状材料的密度,与离孔较远的蜂窝状材料相比,孔附近的材料受到压缩,而且取决于蜂窝状材料的厚度,压缩可能不是恒定的,以及

[0033]-芯材根据其厚度的局部压缩会产生内部张力,这不能根据厚度确保圆柱形孔的几何形状。

[0034]

根据发明人进行的测试,一旦通过针的工作形成了这个孔,孔的最终几何形状仍然受到孔内的纤维线圈的牵引力的影响,这会引起取决于厚度的椭圆化现象,特别是对于聚氨酯泡沫,即在加固材料内浸渍树脂之后,不能确保加固材料的几何形状。

[0035]

针的使用还可能引起针在穿刺期间的轨迹偏离现象,特别是在具有不同密度的不同层的材料上,或者在芯材被金属饰面片材覆盖的情况下插入方向相对于所述层的平面局部倾斜(不垂直)时,

[0036]

根据发明人的发现,根据us.3030.256 b1、wo2006/125562和ep 3.173.216 a1的这种方法需要用小截面的纤维加固材料来加固面板,以便尽量减少缺点,并因此提供具有较高表面密度的加固材料(相对于面板的表面的大量纤维加固材料),这具有增加制造时间的缺点,因此增加了加固产品的成本。

技术实现要素:

[0037]

本发明改善了所述情况。

[0038]

根据第一方面,提供了一种用于根据其厚度e加固平面或3d预成型面板的方法:

[0039]-步骤a):在所述插入点处提供加固元件,所述加固元件是细长的、柔性的,并且其两个纵向端部具有严格大于或等于所述面板的厚度e的两倍的长度l,

[0040]-步骤b):将所述加固元件定位并保持在所述面板的被称为插入侧的一侧上,

[0041]-步骤c):在所述插入侧上,将所述加固元件夹持在所述加固元件的所述两个纵向端部之间的中间夹持位置中,

[0042]-插入步骤d),其中通过将夹持在其中间位置中的所述加固元件自身折回来将所述加固元件拉动通过穿过所述面板的孔并到达最终位置,其中所述两个纵向端部在所述插入侧上从所述孔突出,或者被设置成与所述插入侧齐平,所述加固元件的线圈在所述面板的与所述插入侧相对的所述一侧上从所述孔突出,或者在所述面板的与所述插入侧相对的所述一侧上设置在所述面板的所述外壁附近的位置中,其被配置成使得所述线圈的切开将所述加固元件分成两个长度段,每个长度段延伸穿过所述孔,从而将所述两个长度段的所述端部定位成在与所述插入侧相对的所述一侧上与所述面板的所述外壁齐平。

[0043]

所述方法包括在所述插入步骤d)之前形成所述孔的步骤,其中借助钻孔工具在所述面板中钻出所述孔,所述钻孔工具包括在其基部处设置有圆形切割刃的圆柱形主体,并且其中所述孔通过组合了沿着所述圆柱形主体的轴的推进和绕所述圆柱形主体的轴的旋

转的移动形成。任选地,通过用气体对所述圆柱形主体加压,将所述圆柱形主体内部的通过钻出所述孔得到的所述钻芯抽出。

[0044]

包括在其基部处设置有圆形切割刃的圆柱形主体的此钻孔工具具有以下优势:它允许确保:

[0045]-通过去除材料形成圆柱形几何形状的孔(bore/hole),从而通过最小化所述面板的所述材料的压缩现象以及因此最小化所述刺穿孔处的内部张力在所述圆柱形主体内部生成钻芯,

[0046]-在最小化内部张力的情况下形成这种孔,不限制所述孔的直径,其可以比针的工作产生的直径大得多,例如直径大于或等于2mm,甚至大于或等于4mm,或者甚至大于6mm,或者大于或等于8mm,或者甚至大于或等于10mm,和或甚至不限制所述材料的厚度,

[0047]-确保形成具有受控直线轨迹的孔,从而最小化内部张力,即使所述面板材料是多层的,包含具有不同材料和不同密度的不同叠加层,或者如果所述面板包括饰面片材,例如金属片材,以及即使钻孔角度在所述钻孔点处不局部垂直于待穿孔的所述面板的所述表面,或者局部垂直于所述不同层的所述中间表面。

[0048]

确保孔具有受控圆柱形几何形状,从而最小化内部张力,然后允许根据步骤d)插入所述加固元件,特别是纤维加固元件,其具有受控衬里,特别是所述加固元件的受控段,但不过量以免失去圆柱形几何形状,从而在所述树脂的施加期间得到所述加固桥的最终形状。

[0049]

在这种情况下,可以注意到,将所述加固元件夹持在中间位置中会形成线圈,在步骤d)期间,所述线圈被从所述面板的所述插入侧通过所述孔拉动到所述面板的与所述插入侧相对的所述一侧,由夹持器夹持的本线圈在穿过所述通孔时可能会生成应力。

[0050]

可以特别注意,使得本线圈的所述切开不会改变所述刺穿孔的几何形状,特别是通过选择特定的插入工具,并且所述插入工具除了杆和夹持器(特别是钩或受控夹具)之外,还包括本杆的端部处的管。所述杆和夹持器组合件可滑动地安装在所述管中,所述夹持器被设置成在步骤c)中夹持所述加固元件时从所述管的口部突出,并且其中当所述夹持器在所述插入步骤d)期间被沿着所述孔的轴从所述插入侧在所述面板的与所述插入侧相对的所述一侧的方向上驱动时,所述夹持器缩回所述管内。

[0051]

所述管的外直径相关于所述孔的直径进行选择,等于或略小于后者。所述夹持器(特别是所述受控夹具或所述钩)在所述管中的的缩回允许迫使所述线圈处于所述管内,并且因此有利地避免所述插入工具在所述通孔的长度上拉动本线圈时的摩擦(或应力)。

[0052]

根据一个实施例,所述插入步骤d)通过使用插入工具来执行,所述插入工具包括被配置成从与所述插入侧相对的所述一侧并且在所述插入侧的方向上穿过所述面板的所述孔的杆,所述杆在其远端处设置有钩,其在所述钩在步骤c)中夹持所述加固元件时从所述插入侧突出,所述插入步骤d)确保了在所述钩被沿着所述孔的轴从所述面板的所述插入侧驱动到与所述插入侧相对的所述一侧时绕所述钩形成所述线圈。

[0053]

根据一个实施例,所述方法具有接在所述插入步骤d)之后的切割步骤e),其中在所述加固元件的所述最终位置中将所述加固元件的所述线圈切开,从而将所述加固元件分成两个长度段,每个长度段延伸穿过所述孔,每个长度段的所述两个端部可以被设置成从所述面板的两侧突出,或者与所述面板的两侧齐平,或者从所述面板的一侧突出并与所述

面板的另一侧齐平。

[0054]

根据一个实施例,所述切割步骤e)由所述插入工具执行,所述插入工具包括安装在所述插入工具上的刀片,其可相对于所述钩移动,并且其中所述线圈在步骤e)期间借助致动机构切开,所述致动机构被配置成将所述刀片从距所述钩一定距离的缩回位置切换到切割位置,其中所述刀片以所述刀片和所述钩之间的剪切作用将搁置在所述钩上的所述加固元件的所述线圈切开。

[0055]

根据一个实施例,所述插入工具包括所述杆和所述钩以及管,所述杆和钩组合件可滑动地安装在所述管中,所述钩被设置成在步骤c)中夹持所述加固元件时从所述管的口部突出,并且其中所述钩在所述钩在所述插入步骤d)期间被沿着所述孔的轴从所述面板的所述插入侧驱动到与所述插入侧相对的所述一侧时缩回所述管内。

[0056]

可替代地,所述插入步骤d)通过使用工具来执行,所述工具包括被配置成从与所述插入侧相对的所述一侧并且在所述插入侧的方向上穿过所述面板的所述孔的杆,所述杆在其远端处设置有受控夹具,其在所述受控夹具在步骤c)中夹持所述加固元件时从所述插入侧突出。

[0057]

所述受控夹具包括两个夹爪,所述夹爪被配置成从允许将所述加固元件定位在所述两个夹爪之间的打开位置切换到闭合位置,其中所述两个夹爪通过抓住所述加固元件来在其上闭合。

[0058]

所述插入步骤d)确保了在所述夹具被沿着所述孔的轴从所述面板的所述插入侧驱动到与所述插入侧相对的所述一侧时绕所述受控夹具形成所述线圈。

[0059]

特别地,所述插入工具可以包括所述杆和所述受控夹具以及管,所述杆和受控夹具组合件可滑动地安装在所述管中,所述受控夹具被设置成在步骤c)中夹持所述加固元件时从所述管的口部突出,并且其中所述受控夹具在所述受控夹具在所述插入步骤d)期间被沿着所述孔的轴从所述面板的所述插入侧驱动到与所述插入侧相对的所述一侧时缩回所述管内。

[0060]

根据一个实施例,所述受控夹具的所述两个夹爪由可弹性变形元件形成,当从所述管的口部突出时,所述可弹性变形元件由于所述可弹性变形元件的弹性迫使所述夹爪处于所述打开位置中,其中所述夹爪径向延伸超过所述管的内半径,所述插入工具被配置成使得所述夹爪在所述夹具缩回所述管内期间被从所述打开位置切换到所述闭合位置,在此期间,所述管迫使所述两个夹爪在所述杆在所述管内滑动期间彼此闭合。

[0061]

有利地,所述切割步骤e)可以由所述插入工具执行,所述插入工具包括安装在所述管中的刀片,其可相对于所述夹具移动,并且其中所述线圈在步骤e)期间借助致动机构切开,所述致动机构被配置成将所述刀片从距处于所述夹爪的所述闭合位置中的所述管内的所述夹具一定距离的缩回位置切换到切割位置,其中所述刀片以所述刀片和所述受控夹具之间的剪切作用将与所述夹具接合的所述加固元件的所述线圈切开。

[0062]

有利地,所述刀片可以可滑动地布置在所述两个夹爪之间的中间位置中,其被配置成将所述加固元件的所述线圈沿着所述夹具的所述两个夹爪之间夹有的切割平面切开,然后处于在所述加固元件上闭合的位置中。

[0063]

根据一个替代实施例,在由切割工具执行步骤e)同时,所述线圈被定位成在处于所述加固元件的所述最终位置中的所述面板的与所述插入侧相对的所述一侧上从所述面

板突出,所述切割工具与所述插入工具不同,其将所述线圈沿着所述插入工具的所述钩(或所述受控夹具)和所述面板的所述外壁之间的中间切割平面切开,所述切割生成了由所述线圈的折叠形成的废料

[0064]

根据一个实施例,所述夹持器的所述中间位置是所述加固元件的中间,或者是靠近所述加固元件的中间的位置,或者相对于其中间相距所述加固元件的长度l的约20%。根据一个实施例,所述加固元件是在所述加固元件的长度l上纵向延伸的一组并列纱线。任选地,但不是必须地,所述组合件的所述纱线可以沿着所述加固元件的长度加捻在一起。

[0065]

根据一个实施例,所述定位和保持步骤b)借助包括两个夹具的保持机构来执行,所述保持机构被配置成沿着其长度将所述加固元件保持在所述加固元件中间的任一侧上的两个位置中。步骤c)中的所述加固元件的夹持是利用从所述插入侧突出的所述插入工具的所述钩通过以下实现的:将与所述加固元件接合的所述夹具从所述加固元件不穿过所述钩的位置移动到诸如所述加固元件的中间的中间部分穿过所述钩的位置。

[0066]

根据一个实施例,提供了机械和/或自动化构件,以允许:

[0067]-所述插入工具相对于所述面板的不同位置,

[0068]-所述插入工具相对于所述面板的不同倾斜,并且从而允许根据所述插入点的可配置空间分布并根据可调节倾斜插入多个加固元件。

[0069]

特别地,提供了面板支撑件,所述机械构件包括,设置在所述面板支撑件的任一侧上的:

[0070]-第一机械臂,其处置所述插入工具,和

[0071]-第二机械臂,其处置所述保持机构的所述两个夹具。

[0072]

根据第二方面,本发明还涉及一种用于制造复合面板的方法,其实施根据本发明所述的根据其厚度的面板加固方法,以实现将加固元件插入面板中,每个加固元件从所述面板的两侧突出,或者被设置成与所述面板的两侧齐平,或者从所述面板的一侧突出并与所述面板的另一侧齐平,并且其中贴着所述面板的两侧增加了两层表皮,每层表皮面向所述面板的所述内面与所述加固元件的所述突出/齐平部分接触,然后在真空下注入树脂,从而浸渍所述表皮和所述面板内的所述加固元件,通过所述面板的所述孔形成加固桥,每个加固桥包括浸渍有树脂的加固元件,在所述树脂的聚合之后获得所述复合面板,其中两层表皮分别通过其内面粘合到所述面板的两侧,并且存在呈浸渍有树脂的所述加固元件的形式的加固桥,从而将所述两层表皮连接在一起。

[0073]

根据第三方面,本发明还涉及一种用于制造复合面板的方法,其实施根据本发明所述的面板加固方法,以实现将加固元件插入面板中,每个加固元件从所述面板的两侧突出,或者被设置成与所述面板的两侧齐平,或者从所述面板的一侧突出并与所述面板的另一侧齐平,并且其中贴着所述面板的两侧增加了两层表皮,每层表皮面向所述面板的所述内面与所述加固元件的所述突出/齐平部分接触,并且其中所述加固元件和所述两层表皮包括加固纤维和热塑性纤维,并且其中由所述加固元件加固的所述表皮和面板组合件被加热,直到所述热塑性纤维熔化,在通过冷却所述热塑性聚合物固化之后获得所述复合面板,其中两层表皮分别通过其内面粘合到所述面板的两侧,并且存在呈浸渍有热塑性聚合物的所述加固元件的所述加固纤维的形式的加固桥,从而将所述两层表皮连接在一起。

[0074]

根据第四方面,本发明还涉及一种用于制造复合面板的方法,其实施根据本发明

所述的根据其厚度的面板加固方法,以实现将加固元件插入面板中,每个加固元件从所述面板的两侧突出,或者被设置成与所述面板的两侧齐平,或者从所述面板的一侧突出并与所述面板的另一侧齐平,并且其中贴着所述面板的两侧增加了两层表皮,每层表皮面向所述面板的所述内面与所述加固元件的所述突出/齐平部分接触,然后在大于大气压力的压力下在模具中的所述注入点处注入树脂,注入压力小于或等于3巴,所述模具保持在低于大气压力0.2至0.3巴的真空下,所述树脂浸渍所述表皮和所述面板内的所述加固元件,通过所述面板的所述孔形成加固桥,每个加固桥包括浸渍有树脂的加固元件,在所述树脂的聚合之后获得所述复合面板,其中两层表皮分别通过其内面粘合到所述面板的两侧,并且存在呈浸渍有树脂的所述加固元件1的形式的加固桥,从而将所述表皮连接在一起。

[0075]

根据第五方面,本发明还涉及一种根据作为所述第二方面、所述第三方面或所述第四方面的目标的所述用于制造复合面板的方法获得的复合面板,所述复合面板包括分别通过其内面粘合到所述面板的两侧的两层表皮,并且存在呈浸渍有树脂的所述加固元件的加固纤维的形式的加固桥,从而将所述两层表皮连接在一起;所述复合面板具有以下特征:

[0076]-所述面板的厚度e,不包含表皮,介于30mm和300mm之间,特别介于50mm和200mm之间,

[0077]-圆柱形加固桥,其直径介于2.5mm和12.5mm之间,

[0078]-所述加固桥中的加固纤维含量介于30%体积和80%体积之间,并且例如介于40%体积和80%体积之间,或甚至介于50%体积和70%体积之间。

[0079]

任选地,可以实施前述段落中公开的特征。它们可以相互独立地或相互组合地实施。

附图说明

[0080]

通过阅读以下详细说明并分析附图,其它特征、细节和优势将变得显而易见,其中:

[0081]

图1

[0082]

[图1]示意性地示出了用于执行根据一个实施例的加固方法的钻孔工具,其具有在其基部处设置有圆形切割端的圆柱形主体,钻孔工具以组合了沿着圆柱形主体的轴的平移(其导致切割端在面板方向上的推进)和绕圆柱形主体的轴的旋转的移动方式进行移动,以获得孔,所述钻孔工具的轴以可调节角度α定向,所述面板作为实例被示出为单一材料面板。

[0083]

图1a

[0084]

[图1a]示意性地示出了包括多层材料的多材料面板的截面,包含两个饰面片材,其可以用本技术公开的方法加固,并且作为图1的单材料面板的替代方案。

[0085]

图2

[0086]

[图2]是继图1之后的方法的视图,钻孔工具已经通过产生孔穿过面板,加压气体被注入到圆柱形主体中以引起圆柱形主体内部的钻芯的排出。

[0087]

图3

[0088]

[图3]是继图2之后的方法的视图,一旦已经钻孔,示出了所述步骤b):借助保持机构将所述加固元件定位并保持在面板的被称为插入侧的一侧上,所述保持机构包括两个夹

具,其将呈一股纱线形状的加固元件在加固元件的中间的任一侧上保持在两个局部位置中,插入工具包括设置有钩的杆、切割刀片和管,其位于面板的与插入侧相对的一侧上。

[0089]

图3a

[0090]

[图3a]是所述插入工具的杆/钩和刀片组合件的分解图。

[0091]

图4

[0092]

[图4]是继图3之后的方法的视图,插入工具已经穿过面板直到钩在插入侧上从面板突出。

[0093]

图5

[0094]

[图5]是继图3之后的视图,此时保持机构将插入元件从根据图4的加固元件不穿过钩的位置移动到加固元件的中间穿过钩的位置。

[0095]

图6

[0096]

[图6]是图5的接续视图,其中钩在其中间拉动加固元件穿过孔,从而导致加固元件自身折回,并绕钩形成线圈。

[0097]

图7

[0098]

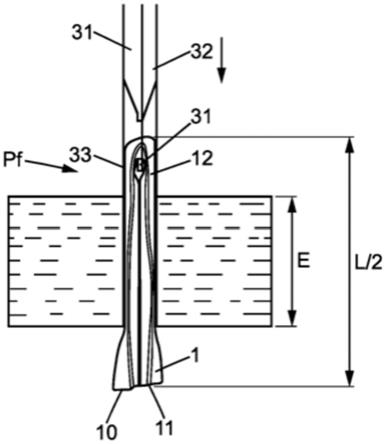

[图7]是继图6之后的视图,钩已经拉动对折的加固元件,处于加固元件的两个纵向端部从插入侧突出的最终位置中,加固元件的线圈从与插入侧相对的一侧突出。

[0099]

图8

[0100]

[图8]是图7的接续方法的视图,在插入工具的刀片已经在所述最终位置中将加固元件的线圈切开(插入工具未示出)之后,加固元件被分成两个长度段,每个长度段在面板的任一侧具有两个突出端部。

[0101]

图9

[0102]

[图9]是根据图8通过实施所述加固方法的包括多个加固元件1的加固面板的视图,并且在面板的每一侧增加了两层纺织品表皮,每层表皮的内面旨在与加固元件的突出端部接触。

[0103]

图10

[0104]

[图10]是继图6之后的视图(作为图7的替代方案),钩已经拉动对折的加固元件,处于加固元件的两个纵向端部与插入侧齐平的最终位置中,并且加固元件的线圈在面板的与插入侧相对的一侧上靠近面板定位,稍微在面板内部。

[0105]

图11

[0106]

[图11]是继图10之后的方法的视图,在插入工具的刀片已经在所述最终位置中将加固元件的线圈切开(插入工具未示出)之后,加固元件被分成两个长度段,每个长度段在面板的任一侧具有两个齐平端部。

[0107]

图12

[0108]

[图12]是接续图7的方法的视图(作为图8的替代方案),在通过插入工具的刀片进行切割的加固元件的所述最终位置中,图12更具体地示出了切割工具,其显著不同于插入工具,其与插入侧相对的一侧上在插入工具的钩和面板的外表面之间的中间位置中将线圈切开,从而生成由切开线圈形成的废料。

[0109]

图13

[0110]

[图13]是根据本公开的根据一个替代实施例的方法的视图,其中选择了包括在其

端部设置有受控夹具的杆的夹持工具,所述夹具包括两个夹爪,所述夹爪被配置成从允许夹持加固元件的打开位置切换到抓住加固元件的闭合位置。

[0111]

图14

[0112]

[图14]是根据图13的插入工具的受控夹具的详细视图,其两个夹爪是可弹性变形元件,其弹性迫使夹爪进入打开位置。

[0113]

图15

[0114]

[图15]是根据图13的插入工具的受控夹具的细节和前视图,其示出了两个夹爪,处于打开位置中但仍然在背景中;管;和所述管内部的切割刀片,位于两个夹爪之间的中间平面中。

[0115]

图16

[0116]

[图16]是图13的插入工具的剖视图,其示出了杆到管的内部、可弹性变形元件与杆的端部的紧固、切割刀片和两个夹爪中的一个。

[0117]

图17

[0118]

[图17]是图13的插入工具的部分视图,其示出了杆、紧固到杆的端部的可弹性变形元件、切割刀片和两个夹爪(管隐藏)。

[0119]

图18

[0120]

[图18]是两个视图,其示意性地示出了在夹具缩回管内期间获得的受控夹具的夹爪从打开位置(左视图)切换到闭合位置(右视图),可弹性变形元件通过所述管的作用而彼此闭合。

[0121]

图19

[0122]

[图19]是适合于实施所述加固方法的机械设施的示意图,其包括面板支撑件,机械构件包括设置在面板支撑件的任一侧上的处置插入工具的第一机械臂以及处置保持机构的两个夹具的第二机械臂。

具体实施方式

[0123]

下面的附图和描述大部分含有具有某种性质的元件。因此,它们不仅可以用于更好地理解本公开,而且在必要时也有助于其定义。

[0124]

此外,本发明涉及一种根据其厚度e加固面板p的方法:

[0125]-步骤a):在所述插入点处提供加固元件1,所述加固元件是细长的、柔性的,并且其两个纵向端部10、11具有严格大于或等于所述面板p的厚度e的两倍的长度l,

[0126]-步骤b):将所述加固元件1定位并保持在所述面板的被称为插入侧ci的一侧上

[0127]-步骤c):在所述插入侧ci上,将所述加固元件1夹持在所述加固元件1的所述两个纵向端部之间的中间夹持位置中,

[0128]-插入步骤d),其中通过将夹持在所述加固元件的所述中间位置中的所述加固元件自身折回来将所述加固元件拉动通过穿过所述面板的孔2并到达最终位置pf,其中所述两个纵向端部10、11在所述插入侧ci上从所述孔2突出,或者被设置成与所述插入侧ci齐平,所述加固元件的线圈12在所述面板的与所述插入侧ci相对的所述一侧上从所述孔2突出,或者所述线圈12在所述面板的与所述插入侧相对的所述一侧上设置在所述面板附近的位置(特别是稍微内部的位置)中,其被配置成使得所述线圈的切割(无废料)将所述加固元

件分成两个长度段15、16,每个长度段延伸穿过所述孔,从而将所述两个长度段15、16的所述端部151、161定位成在与所述插入侧ci相对的所述一侧上与所述面板的所述外壁齐平。

[0129]

所述输入步骤c)中的所述中间夹持位置可以是所述加固元件的中间,或者是靠近所述加固元件1的中间的位置,例如相对于其中间相距所述加固元件的长度l的约20%。

[0130]

有利地,这种插入模式允许强力地拉动在步骤d)期间对折并形成所述线圈12的所述加固元件1(没有纤维损失)并作为实例达到如图7中示出的其最终位置pf:此插入模式允许插入特别由一组并列纱线13形成的加固元件,所述并列纱线在所述加固元件1的长度l上纵向延伸。任选地,但不是必须地,所述组合件的所述纱线13沿着所述加固元件的长度加捻在一起。

[0131]

所述纱线13可以是玻璃纤维纱线、碳纤维纱线、芳族聚酰胺纤维纱线、例如诸如亚麻的植物纤维纱线、或聚酯纤维纱线。本列表是作为实例给出的,并不对所述纱线的所述纤维的可能材料有限制性。

[0132]

就此而言,图7示出了一个示例性实施例,其中在步骤d)的拉动结束时,所述加固元件从所述面板的两侧突出,所述加固元件的所述两个纵向端部从所述插入侧ci突出,所述线圈12从与所述插入侧相对的所述一侧突出。在这种情况下,在所述插入点处,所述加固元件1的长度l严格大于所述面板的厚度e的两倍。

[0133]

根据其它可能性:单独地或组合地:

[0134]-在步骤d)中的拉动结束时,通过以刚好必要的行程拉动所述加固元件,使得所述两个纵向端部在所述插入侧ci上与所述面板的所述壁齐平,所述加固元件1可以与所述插入侧ci齐平(参见图10),

[0135]-在步骤d)的拉动结束时,所述加固元件的所述线圈12可以在所述面板的与所述插入侧相对的所述一侧上设置在所述面板附近的位置中,特别是稍微在所述面板内部,其被配置成使得所述线圈的切割(无废料)将所述加固元件分成两个长度段15、16,每个长度段延伸穿过所述孔,从而将所述两个长度段15、16的所述端部151、161定位成在与所述插入侧ci相对的所述一侧上与所述面板的所述外壁齐平(参见图10和11)。

[0136]

在图10和11中示出的这种特殊情况下,在所述插入点处在基本上垂直于所述面板的所述平均平面或所述平均表面(中立表面)的方向上插入加固元件,所述加固元件的长度可以等于所述面板的厚度e的两倍。在此情况下,在所述加固元件1的中间进行所述加固元件的夹持。

[0137]

在所述加固方法结束时,每个加固元件1可以:

[0138]-在所述线圈12被切割的情况下,从所述面板的两侧突出,如图8中所示,或者,

[0139]-在所述线圈被切割的情况下,被设置成与所述面板的两侧齐平,如图11中所示,或者,

[0140]-分别在所述面板的所述插入侧上和与所述插入侧相对的所述一侧上(或反之亦然)从所述面板的一侧突出并与所述面板的另一侧齐平(实施例未示出)。

[0141]

通过使用不同于所述插入工具的切割工具与图8的所述突出端部齐平,仍然可以从图8的结果获得图11的结果,其中存在两个长度段15、16,其端部150、151;160、161与所述面板的两侧齐平。

[0142]

例如,所述一组纱线可以具有以下特征:

[0143]-纱线数量介于10和600之间,

[0144]-每根纱线的支数(tex)对应于200tex和35000tex之间的1000米纱线的克重。

[0145]

旨在用于形成所述复合面板的所述芯的所述面板可以是单一材料,如图1中所示。作为非限制实例,通过插入一个(或多个)加固元件加固的所述芯材可以是如聚乙烯(pe)泡沫、聚对苯二甲酸乙二醇酯(pet)泡沫、聚氨酯(pur)泡沫、丙烯酸泡沫、生物基泡沫、聚甲基丙烯酰亚胺(pmi)泡沫等蜂窝状泡沫面板,以及诸如例如软木的各种材料。根据图1a中作为指示示出的另一个实施例,所述面板p可以是多层c1、c2、c3或甚至多材料的,或者甚至包括例如饰面片材par 1、par 2。所述面板可以例如具有多个层c1、c2、c3,其具有介于2和n(大于3的整数)之间的多种不同特征,例如多个叠加层c1到c3的塑料泡沫,其具有不同的密度和/或不同的材料(聚乙烯泡沫或聚氨酯泡沫;聚氨酯泡沫(pur)、丙烯酸泡沫、生物源泡沫、

…

)。所述饰面片材的厚度(例如,100的比率)远小于所述饰面片材之间的所述面板的厚度,或者甚至小于每个层c1到c3的厚度。所述饰面片材可以是例如金属片材,例如铝。

[0146]

旨在用于形成所述复合面板的所述芯的所述面板可以是如图中所示的平面面板,或者是3d预成型的面板,例如呈飞机机头或船的弯曲船体的形状。前述步骤a)、b)、c)、d)可以在平面面板或预成型面板(3d)上执行。

[0147]

在3d预成型面板的情况下,平均表面是指与穿过所述面板的厚度的中间的表面相对应的表面,其在所述插入点处平行于所述面板的所述外表面。在平面面板的情况下,本平均表面是平行于所述面板的所述平面的所述平均平面。

[0148]

所述面板的厚度p可以介于30mm和300mm之间,并且特别地大于或等于40mm,或者甚至大于或等于50mm。

[0149]

根据一个实施例,所述插入步骤d)是通过使用插入工具3来执行的,所述插入工具包括例如杆30,其被配置成从与所述插入侧ci相对的所述一侧在所述插入侧的方向上穿过所述面板的所述孔2。本杆30在其远端处设置有钩31,其在所述钩31在步骤c)中夹持所述加固元件时从所述插入侧ci突出,并且如图5中所示。

[0150]

然后,伴随有所述线圈12的拉动的插入步骤d)确保了在所述钩被沿着其轴从所述面板的所述插入侧ci驱动到与所述插入侧相对的所述一侧进入所述孔中时绕所述钩31形成所述线圈12,如图6和7中或者图6和10中所示。在步骤d)的拉动结束时,所述线圈12可以在所述面板的与所述插入侧相对的所述一侧上突出,如图7中示出,或者靠近所述面板的与所述插入侧相对的所述一侧定位,特别是稍微在所述芯材内部,如图10中所示

[0151]

根据一个实施例,所述方法可以具有在所述插入步骤d)之前形成所述孔的步骤,其中借助钻孔工具4在所述面板p中钻出所述孔2。优选地,所述孔的形成因此不是通过所述插入工具获得的,而是通过与所述插入工具不同的特定钻孔工具获得的。

[0152]

所述钻孔工具4可以包括圆柱形主体40,其在其基部处设置有圆形切割刃41。所述孔通过组合了沿着所述圆柱形主体40的轴的推进和绕所述圆柱形主体41的轴的旋转的移动形成,并且如图1中所示,直到所述钻孔工具穿过所述面板,如图2中所示。

[0153]

所述圆形切割刃41可以由斜面形成,所述斜面可以是外斜面,并且如图1中可见。外斜面允许在钻孔期间不将所述钻芯压缩在所述圆柱形主体的空腔中,这与内斜面不同。这使得更容易去除所述钻芯。

[0154]

在其推进期间,所述钻孔工具4可以基本上垂直于所述面板的所述平均平面(或所

述平均表面)(α=90

°

),或者相对于所述面板的所述平均平面(或所述平均表面)以严格小于90

°

的角度α倾斜,例如作为非限制性实例介于45

°

和90

°

之间。

[0155]

在所述钻孔步骤结束时,可以通过用气体g对所述圆柱形主体加压来抽出所述圆柱形主体内部的通过钻出所述孔得到的所述钻芯,并且如图2中所示。在所述圆柱形主体内部的所述气体的加压在所述钻芯ca上产生一个力,从而确保其通过所述圆形切割刃弹出。

[0156]

所述钻孔工具4的所述圆柱形主体40的外直径典型地介于4mm和14mm之间,和/或所述圆柱形主体的内直径典型地介于3mm和12.5mm之间。

[0157]

工具的直径范围(所述圆柱形主体的外直径和内直径)的限定还取决于所述芯材,即所述面板的厚度e。例如,可以推算:

[0158]

[表1]

[0159][0160]

所述面板的厚度越大,所述工具行进的路径也将越大,并且在倾斜插入时甚至更多。所述取芯工具的所述管也有所增加,以增加它们刺入到所述芯材中的稳定性和刚度。

[0161]

根据一个实施例,所述定位和保持步骤b)借助包括两个夹具50、51的保持机构5来执行,所述保持机构被配置成沿着其长度将所述加固元件1保持在所述加固元件1中间的任一侧上的两个位置中。

[0162]

然后,包括所述杆30的所述插入工具被致动以在所述插入侧的方向上从与所述插入侧ci相对的所述一侧穿过所述面板的所述孔2,并且直到其远端处的所述钩31从所述插入侧ci突出,并且如图4中所示。

[0163]

通过将与所述加固元件1接合的所述夹具50、51从所述加固元件不穿过所述钩的位置(即图4)移动到中间部分使得所述加固元件1的中间穿过所述钩的位置(即图5),在所述插入工具的所述钩31从所述插入侧突出的同时,可以获得在所述夹持步骤c)中的所述加固元件1的夹持。

[0164]

根据一个实施例,所述插入工具3可以包括所述杆30和所述钩31以及管33,所述杆30和所述钩31组合件安装在所述管33中,特别是可相对于所述管滑动。所述管的直径相对于所述钻孔工具的直径确定尺寸,即基本上等于或小于所述圆柱形主体40的直径。

[0165]

当在步骤c)中夹持所述加固元件时,所述钩31被设置成从所述管33的口部突出。当所述钩31和所述杆30被安装成相对于所述管33滑动时,即在所述钩31在所述插入步骤d)期间被沿着所述孔的轴从所述面板的所述插入侧驱动到与所述插入侧相对的所述一侧时,所述钩31缩回所述管33内。因此,在所述最终位置pf处,注意到拉动所述线圈12的所述钩31处于所述管33内部,所述管本身在所述齐平孔2的延伸部中,如图7中所示,或者甚至在与所述插入侧相对的所述一侧上被定位成如图10中示出的稍微内部:所述线圈12然后容纳在所述管33中。

[0166]

所述夹持器(钩)在所述管中的缩回允许迫使所述线圈处于所述管内,并且因此有

利地避免所述插入工具沿着所述通孔的长度拉动本线圈时的摩擦(或应力)。

[0167]

所述方法还可以具有接在所述插入步骤d)之后的切割步骤e),其中在所述加固元件1的所述最终位置pf中将所述加固元件1的所述线圈12切开。在切割期间,所述加固元件可以被分成两个长度段15、16,每个长度段延伸穿过所述孔,并且每个长度段通过其端部150、151;160、161从所述面板的两侧突出;并且如图8中所示。可替代地,在切割结束时,所述两个长度段可以被设置成通过其端部150、151;160、161在所述面板的两侧齐平,如图11中所示。再次并且根据未示出的一个实施例,所述两个长度段可以被设置成与所述面板的一侧齐平并从另一侧突出。

[0168]

根据一个实施例,所述切割步骤e)可以由所述插入工具3执行,所述插入工具包括安装在所述插入工具上的刀片32,其可相对于所述钩31移动:所述线圈12在步骤e)期间借助致动机构切开,所述致动机构被配置成将所述刀片32从距所述钩31一定距离的缩回位置切换到切割位置,其中所述刀片32以所述刀片32和所述钩31之间的剪切作用将搁置在所述钩31上的所述加固元件11的所述线圈12切开,如果需要,所述线圈12保持在任选的管33内。

[0169]

此切割步骤e)在由安装在所述插入工具3上的所述切割刀片32执行时,在板上,后者有利地允许:

[0170]-将所述加固元件1一分为二,有利地无材料废料

[0171]-任选地,切割所述线圈12,然后在与所述插入侧ci相对的所述一侧上被定位成稍微在所述面板内部,并且使得所述两个长度段15、16的如此切割的端部151、161与与所述插入侧ci相对的所述一侧齐平,并且如图10和11中所示。

[0172]

最后,可以在所述孔内获得贯穿加固材料的存在,所述贯穿加固材料例如由一组纱线构成,所述纱线的数量等于长度l的所述加固元件的纱线数量的两倍,尺寸l/2基本上等于所述加固元件1的长度l的一半。

[0173]

根据在图12中作为实例示出的另一个替代实施例,在执行步骤e)的同时,所述线圈12可以被与所述插入工具3不同的切割工具6定位成在处于所述加固元件1的所述最终位置pf中的所述面板的与所述插入侧ci相对的所述一侧上从所述面板突出,。

[0174]

本切割工具将所述线圈12沿着所述插入工具3的所述钩31和所述面板的所述外壁之间的中间切割平面切开;这种切割生成在图12中以虚线示出的废料120,其由如此切开的所述线圈12的折叠形成:本切割工具可以是电动切割机、旋转刀片、机械剪刀(例如,气动剪刀)、电动(或气动)推剪或超声切割工具。

[0175]

最后,可以在所述孔内获得贯穿加固材料的存在,所述贯穿加固材料例如由一组纱线组成,所述纱线的数量等于长度l的所述加固元件的纱线数量的两倍,尺寸由于废料120而略小于基本上等于所述加固元件1的长度l的一半的尺寸l/2。

[0176]

如图12中所示,所述工具6的所述切割平面可以在与所述插入侧ci相对的所述一侧上与所述面板的所述壁基本上齐平,以便获得穿过所述孔的两个长度段15、16,其端部151、161与本侧齐平,并且如图11中所示。可替代地,所述工具5的所述切割平面可以在与所述插入侧ci相对的所述一侧上远离所述外壁移动,以便获得两个长度段15、16,其端部151、161从本侧突出,并且如图7中所示。

[0177]

根据图13到18中通过实例示出的具有钩的所述插入工具的一个替代方案,所述插入步骤d)通过使用插入工具3来执行,所述插入工具包括被配置成从与所述插入侧ci相对

的所述一侧并且在所述插入侧ci的方向上穿过所述面板的所述孔2的杆30,所述杆30在其远端处设置有受控夹具34。

[0178]

本受控夹具34在所述受控夹具34在步骤c)中夹持所述加固元件时从所述插入侧ci突出,所述受控夹具34包括两个夹爪340、341,所述夹爪被配置成从允许将所述加固元件1定位在所述两个夹爪340、341之间的打开位置po切换到闭合位置pfe,其中所述两个夹爪340、341通过抓住所述加固元件1来在其上闭合,所述插入步骤d)确保了在所述夹具被沿着所述孔2的轴从所述面板的所述插入侧ci驱动到与所述插入侧相对的所述一侧时绕所述受控夹具34形成所述线圈12。

[0179]

有利地,所述插入工具3包括所述杆30和所述受控夹具34以及管33,所述杆30和受控夹具34组合件可滑动地安装在所述管33中。

[0180]

所述受控夹具34被设置成在步骤c)中夹持所述加固元件时从所述管33的口部突出,并且其中所述受控夹具34在所述受控夹具34在所述插入步骤d)期间被沿着所述孔的轴从所述面板的所述插入侧驱动到与所述插入侧相对的所述一侧时缩回所述管33内。

[0181]

所述夹持器(所述受控夹具)在所述管中的缩回允许迫使所述线圈12处于所述管33内,并且因此有利地避免所述插入工具在所述通孔的长度上拉动本线圈时的摩擦(或应力)。

[0182]

根据一个有利的实施例特征,所述受控夹具34的所述两个夹爪340、341由可弹性变形元件形成,当从所述管33的口部突出时,所述可弹性变形元件由于所述可弹性变形元件的弹性迫使所述夹爪340、341处于所述打开位置po中,其中所述夹爪340、341径向延伸超过所述管33的内半径。

[0183]

所述插入工具被配置成使得所述夹爪340、341在所述夹具34缩回所述管33内期间被从所述打开位置po切换到所述闭合位置pfe,在此期间,所述管33迫使所述两个夹爪340、341在所述杆30在所述管33内滑动期间彼此闭合。本实施例的巧妙之处在于单个致动器允许通过拉动所述杆来将所述受控夹具缩回所述管内的而且还使所述夹爪闭合,或通过推动所述杆来展开从所述管的口部突出的所述受控夹具而又再次使所述夹爪打开

[0184]

根据一个实施例,其中所述切割步骤e)由所述插入工具3执行,所述插入工具包括安装在所述管33中的刀片32,其可相对于所述受控夹具34移动:所述线圈在步骤e)期间借助致动机构切开12,所述致动机构被配置成将所述刀片32从距处于所述夹爪340、341的所述闭合位置pfe中的所述管33内的所述受控夹具34一定距离的缩回位置切换到切割位置,其中所述刀片32以所述刀片32和所述夹具34之间的剪切作用将与所述管33内受控的所述夹具34接合的所述加固元件1的所述线圈12切开。

[0185]

根据最大化剪切的配置,所述刀片32可滑动地布置;有利地,其布置在所述两个夹爪340、341之间的中间位置中,其被配置成将所述加固元件1的所述线圈沿着所述夹具34的所述两个夹爪340、341之间夹有的切割平面切开,然后处于所述闭合位置pfe中。误切割的风险是有限的,特别是对于大截面加固材料。

[0186]

可替代地,在由切割工具6执行步骤e)的同时,所述线圈12被定位成在处于所述加固元件的所述最终位置pf中的所述面板的与所述插入侧ci相对的所述一侧上从所述面板突出,所述切割工具与所述插入工具3不同,其将所述线圈12沿着由所述插入工具控制的所述夹具34组成的所述夹持器和所述面板的所述壁之间的中间切割平面切开,所述切割生成

了废料(由所述线圈12折叠形成)。

[0187]

一般而言,可以提供机械和/或自动化构件,以允许:

[0188]-所述插入工具3相对于所述面板p的不同位置,

[0189]-所述插入工具相对于所述面板p的不同倾斜α,并且从而允许根据所述可调节插入点的空间分布并根据可调节倾斜插入多个加固元件。

[0190]

关于倾斜,应当理解,它可以是双倾斜,即第一倾斜α,其沿着平行于所述面板的所述平均平面或所述平均表面的第一方向上的第一旋转轴;和第二倾斜,其沿着平行于所述面板的所述平均平面或所述平均表面并垂直于所述第一方向的第二方向上的第二旋转轴。

[0191]

为此,所述方法可以在包括面板支撑件p的设施中实施,设置在所述面板支撑件的任一侧上的:

[0192]-第一机械臂r1,特别是六轴机械臂,其处置所述插入工具3,和

[0193]-第二机械臂r2,特别是处置所述保持机构5的所述两个夹具50、51的六轴机械臂。钻出所述孔的预备步骤可以由处置所述钻孔工具4的第三机械臂来执行,或者通过所述两个机械臂中的一个,即所述第一机械臂r1或所述第二机械臂r2,通过更换所述工具来执行。

[0194]

本发明还将找到用于实施用于制造复合面板的方法的特定应用,其实施根据本发明所述的板加固方法p,以便实现将加固元件1插入面板p中,在所述线圈12被切开的情况下,每个加固元件1能够从所述面板的两侧突出,例如在图8中所示;或者在所述线圈被切开的情况下,能够与所述面板的两侧齐平,如图11中所示;或者根据未示出的一个实施例,能够从所述面板的一侧(插入侧ci或相对侧)并与所述面板的另一侧(相对侧或插入侧ci)齐平。

[0195]

因此并且在所述加固元件1的所述最终位置pf中,所述加固元件可以分成两个长度段15、16,每个长度段延伸穿过所述孔并且每个长度段通过其端部150、151;160、161从所述面板的两侧突出;并且如图8中所示,或者根据图11与所述面板的两侧齐平,或者根据未示出的一个实施例从所述面板的一侧(插入侧ci或相对侧)突出并与所述面板的另一侧齐平(相对侧或插入侧ci)。

[0196]

根据所述复合面板制造方法,贴着所述面板p的两侧增加了两层表皮17、18,每层表皮的面向所述面板p的所述内面与所述加固元件1的所述突出/齐平部分接触,并且如图9中所示。所述表皮可以是纺织品。

[0197]

根据第一种转化可能性(“真空灌注模塑”技术,或更简单地称为“灌注”),然后在真空下注入树脂,从而浸渍所述表皮17、18和所述面板内的所述加固元件1,通过所述面板的所述孔形成加固桥,每个加固桥包括浸渍有树脂的加固元件1,在所述树脂的聚合之后获得所述复合面板,其中两层表皮17、18分别通过其内面粘合到所述面板的两侧,并且存在呈浸渍有树脂的所述加固元件1的形式的加固桥,从而将所述表皮17、18连接在一起。

[0198]

根据第二种转化可能性,所述加固元件和所述两层表皮包括加固纤维和热塑性纤维,并且其中由所述加固元件加固的所述表皮和面板组合件被加热,直到获得所述热塑性纤维熔体,在通过冷却所述热塑性聚合物固化之后获得所述复合面板,其中两层表皮分别通过其内面粘合到所述面板的两侧,并且存在呈浸渍有热塑性聚合物的所述加固元件的所述加固纤维的形式的加固桥,从而将所述两层表皮连接在一起。

[0199]“树脂传递模塑”或rtm技术也是已知的,其中在高压(3到10巴)下注入所述树脂,

直到预成型件在闭合模具(包括模具和反向模具)中饱和,其中使用压机将模具和反向模具组合件保持闭合。

[0200]

还可以区分“被称为轻树脂传递成型”或rtm light的技术,其组合了以下操作:在大于大气压力但小于或等于3巴的压力下在所述模具中注入树脂,并在注入所述树脂之前将所述模具置于真空下,通常比大气压力低0.2到0.3巴,并且所述技术与在更高注入压力下操作的常规rtm方法相比具有设备成本更低的优势。特别地,所述反向模具可以是半刚性的,呈厚膜的形状,并且不必像常规rtm那样是刚性的。

[0201]

rtm light特别适用于将如聚乙烯泡沫等低密度泡沫面板从35kg/m3转化到50kg/m3,并且其蜂窝结构不是很抗压缩,由于真空度过高而不允许通过所述灌注技术进行转化。

[0202]

因此并且根据这第三种可能的转化技术,在大于大气压力的压力下在模具中的所述注入点处注入树脂,注入压力小于或等于3巴,所述模具保持在低于大气压力0.2至0.3巴的真空下,所述树脂浸渍所述表皮17、18和所述面板内的所述加固元件1,通过所述面板的所述孔形成加固桥,每个加固桥包括浸渍有树脂的加固元件1,在所述树脂的聚合之后获得所述复合面板,其中两层表皮17、18分别通过其内面粘合到所述面板的两侧,并且存在呈浸渍有树脂的所述加固元件1的形式的加固桥,从而将所述表皮17、18连接在一起。

[0203]

优势

[0204]

所述加固方法的显著和优势之处在于,它允许在表皮之间获得加固桥,其中加固纤维含量大于30%体积,或甚至40%体积,特别介于40%体积和89%体积之间,或甚至介于45%体积和89%体积之间,或甚至介于40%体积和80%体积之间,或甚至介于45%体积和75%体积之间,或甚至介于45%体积和70%体积之间,即相较于所述加固桥的所述聚合树脂显著量的纤维。

[0205]

使用包括在其基部处设置有圆形切割刃的圆柱形主体的钻孔工具的优势在于,它确保:

[0206]-通过去除材料形成圆柱形几何形状的孔(bore/hole),从而通过最小化所述面板的所述材料的压缩现象以及因此最小化所述刺穿孔处的内部张力在所述圆柱形主体内部生成钻芯,

[0207]-在最小化内部张力的情况下形成这种孔,不限制所述孔的直径,其可以比针的工作产生的直径大得多,例如直径大于或等于2.5mm,或者甚至大于或等于3mm,或者甚至大于4mm,或者甚至大于6mm,或者大于或等于8mm,或者甚至大于或等于10mm,和/或不限制所述面板的厚度e,其可以介于30mm和300mm之间,特别介于50mm和200mm之间,

[0208]-确保形成具有受控直线轨迹的孔,从而最小化内部张力,即使所述面板材料是多层的,包含具有不同材料和不同密度的不同叠加层,或者如果所述面板包括饰面片材,例如金属片材,以及即使钻孔角度在所述钻孔点处不局部垂直于待穿孔的所述面板的所述表面,或者局部垂直于所述面板的所述不同层的所述中间表面。

[0209]

确保孔具有受控圆柱形几何形状,从而最小化内部张力,然后允许根据步骤d)插入所述加固元件,特别是纤维加固元件,其具有受控衬里,特别是所述加固元件的受控段,但不过量以免失去圆柱形几何形状,从而在所述树脂的施加期间得到所述加固桥的最终形状。

[0210]

最后,所述用于制造所述复合面板的方法允许获得复合面板,所述复合面板包括

分别通过其内面粘合到所述面板p的两侧的两层表皮,并且存在呈浸渍有树脂的所述加固元件的加固纤维的形式的加固桥,从而将所述两层表皮连接在一起;所述复合面板具有以下特征:

[0211]-所述面板的厚度e(不包含表皮)介于30mm和300mm之间,特别介于50mm和200mm之间,

[0212]-圆柱形加固桥,其直径介于2.5mm和12.5mm之间,例如介于4mm和12.5mm之间,

[0213]-所述加固桥中的加固纤维含量介于30%体积和80%体积之间,特别介于45%体积和70%体积之间。

[0214]

特别地,所述面板(不包含表皮)可以是具有不同密度和/或不同材料和/或具有金属饰面片材par1、par2的多层。

[0215]

有利地,提供具有例如大于3mm,或甚至5mm、7mm、8mm或甚至9mm的相应直径的加固桥的可能性允许降低多个加固桥的表面密度,而且在具有显著厚度的面板中提供这种加固材料。

[0216]

实例

[0217]

下面详细介绍了复合面板的三个实例,其中面板具有三种不同的材料。

[0218]

然而,这三个实例具有以下共同特征:

[0219]-它们是通过真空灌注模塑技术获得的,真空比大气压力低大约0.9巴,并且使用了环氧树脂,

[0220]-两层表皮由0/90

°

双向编织粗纱玻璃板制成,

[0221]-芯材-面板-处于厚度e等于50mm的封闭蜂窝泡沫中,

[0222]-加固元件的纱线由玻璃纤维制成,每一根的支数为300tex。

[0223]

实例1丙烯酸芯材(pmi)由根据不同取芯直径提出的方法加固,并且其孔根据不同的填充率进行内衬。

[0224]

[表2]

[0225][0226]

不同的测试是在相同的50mm厚的丙烯酸泡沫面板上进行的,所述面板沿着九条加固线加固,并且如表2中所呈现并根据以下描述的方案:

[0227]

面板是平面的,并且孔的钻孔轴和加固元件的插入轴垂直于面板的平面。

[0228]

根据根据本公开的加固方法,表2的每条线n

°

1到n

°

9提供两个加固元件(每条线)的插入。在插入步骤d)结束时形成的线圈被切割,从而将加固元件分成两个长度段,其在两

侧上从面板突出

[0229]

在每条线(n

°

1到n

°

9)处,钻孔工具的外直径/纱线数量的参数对有所不同。应当注意,表中提及的纱线数量在这里是加固元件在步骤b)中被定位时的纱线数量,即在将加固元件在步骤d)结束时在面板中钻出的孔中折叠之后的孔中的纱线数量的两倍。

[0230]

贴着加固面板的两个面增加了由0/90

°

双向编织粗纱玻璃板构成的两层表皮,然后根据用于实施真空灌注模塑技术获得复合面板的方法对加固板/表皮组合件进行转化。真空是低于大气压力0.9巴的真空,并且它允许环氧树脂的迁移,从而浸渍表皮,并浸渍所钻出的孔内的加固纱线。在环氧树脂的聚合之后进行加固桥的测量。

[0231]

对于每条线n

°

1到n

°

9,获得两个加固桥(“加固桥n

°

1”和“加固桥n

°

2”),呈浸渍有大致圆柱形截面的树脂的纱线的形状。

[0232]

加固桥(加固桥n

°

1和加固桥n

°

2)的直径的测量是在剥离了所测量的加固桥周围的面板的丙烯酸泡沫之后使用卡尺获得的。

[0233]

加固桥中的纤维含量(%m)主要根据nf en iso 1172—纺织品玻璃和矿物填料含量的测定—煅烧法”公开的煅烧法测定,如下所呈现。

[0234]

因此,图2中的表呈现了纤维含量(以质量%为单位)。

[0235]

加固桥中含有的纤维质量含量(%m)向纤维体积含量(v

纤维

)的转换可以通过下式轻松获得

[0236]

[数学公式1]

[0237][0238]

其中ρ

纤维

在这里等于2500kg/m3,并且ρ

树脂

等于1130kg/m3。

[0239]

实例2聚氨酯(pur)芯材由根据不同取芯直径提出的方法加固,并且其孔根据不同的填充率进行内衬。

[0240]

[表3]

[0241][0242][0243]

表3示出了当面板是闭合蜂窝聚氨酯泡沫时的结果,并且根据与实例1中相同的方案

[0244]

通过具有相同体积密度值ρ

纤维

和ρ

树脂

的实例1的公式,可以轻松获得加固桥中含有

的纤维质量含量(%m)向纤维体积含量(v

纤维

)的转换。

[0245]

实例3聚乙烯(pe)芯材由根据不同取芯直径提出的方法加固,并且其孔根据不同的填充率进行内衬。

[0246]

[表4]

[0247][0248]

表4示出了当面板是闭合蜂窝聚乙烯泡沫时的结果,并且根据与实例1中相同的方案。

[0249]

通过具有相同体积密度值ρ

纤维

和ρ

树脂

的实例1的公式,可以轻松获得加固桥中含有的纤维质量含量(%m)向纤维体积含量(v

纤维

)的转换。

[0250]

测量

[0251]

对于基于玻璃纤维的加固材料,用于测定加固材料中含有的纤维含量的方法是标准nf en iso 1172—纺织品玻璃和矿物填料含量的测定—煅烧法中提出的煅烧法。本方法用于测定实例1到3中的%m。

[0252]

所述方法的原理基于完整复合加固材料(玻璃纤维+热固性或热塑性基体)的质量和通过煅烧从中去除基体的同一样品的玻璃纤维的质量之间的质量差异。

[0253]

将接收复合加固材料的坩埚或其它容器经受针对煅烧而选择的温度10分钟,然后一旦冷却至室温,测量其质量。重复所述操作,直到坩埚获得恒定质量。

[0254]

将复合加固材料放入预先准备好的坩埚中,并在105℃下干燥组合件,直到获得恒定质量。一旦样品恢复至室温,就测量组合件(坩埚+复合加固材料)的质量。

[0255]

然后,针对不支持第一温度设定点的材料(纤维或填料),将组合件置于温度为625℃或介于500℃和600℃之间的炉中,以便煅烧复合加固材料并仅回收存在的加固纤维。将样品保持在罐中直到获得恒定质量。

[0256]

按照标准规定,当材料定期进行测试时,允许限定最小煅烧和干燥时间,以确保获得恒定质量。在这些测试的情况下,烘箱温度为625℃,持续3小时。

[0257]

在室温下测量一次组合件(坩埚+剩余纤维)的质量。

[0258]

玻璃纤维含量占初始质量的%(%m)直接通过下式计算:

[0259]

[数学公式2]

[0260]

[0261]

其中:

[0262]-m1是坩埚的初始质量,以克为单位

[0263]-m2是煅烧之前干燥坩埚和干燥加固材料组合件的总初始质量,以克为单位,

[0264]-m3是煅烧之后的坩埚和残留物的总最终质量,以克为单位。

[0265]

所述标准还规定,对于复合层压板,样品的重量必须介于2和10g之间,这对于实例1到3的小直径加固桥而言并不总是可行的。此外,在实例1到3中,测量将对至少2个样品(最有可能相同的“加固桥n

°

1”和“加固桥n

°

2”)进行。如果两次测量之间的差异小于5%,则结果是两次测试的平均值。如有必要,对与前两个最相似的第三样品进行第三测量,并且保留3次测量的平均值。

[0266]

对于由碳纤维或不支持煅烧(与暴露于温度相关的纤维的降解)的其它加固纤维制成的加固材料,必须使用通过溶解基体并沉降的另一种方法,如标准nf en iso 11667—树脂、加固纤维和矿物填料含量的测定—溶解法中所提出。

[0267]

加固材料中含有的纤维质量含量向纤维体积含量的转换涉及基体、加固纤维和任选的复合材料(纤维+基体)的密度。

[0268]

各组分的密度或者由原材料供应商提供,或者通过最合适的测量方法测定以量化元件的体积(浸入溶剂中称重,使用比重瓶或气体比重瓶(氦比重瓶)测定体积)。此外,可以通过称重获得元件的质量。

[0269]

复合材料的每种成分的质量和体积分数之间的关系是本领域技术人员已知的,并且产生了通过实例1中给出的公式[数学公式1]对加固材料中的纤维的体积分数的表达(以%计)。

[0270]

附图标记列表:

[0271]-1:加固元件,

[0272]-15、16.长度段

[0273]-150、151.长度段纵向端部15

[0274]-160、161.长度段纵向端部16

[0275]-2.孔,

[0276]-3.插入工具,

[0277]-30.杆,

[0278]-31.钩,

[0279]-32.刀片,

[0280]-33.管,

[0281]-34.受控夹具,

[0282]-340、341.夹爪,

[0283]-4.钻孔工具,

[0284]-40.圆柱形主体,

[0285]-41.圆形切割刃,

[0286]-5.保持机构,

[0287]-50、51.夹具,

[0288]-6.切割工具(图12),

[0289]-17、18.表皮,

[0290]-p.面板,

[0291]-c1、c2、c3.层,

[0292]-par.饰面片材,

[0293]-ca.钻芯,

[0294]-po.打开位置(夹具),

[0295]-pf.最终位置

[0296]-pfe.闭合位置(夹具)

[0297]

e.厚度

[0298]

10、11.纵向端部

[0299]

l.长度

[0300]

ci.插入侧

[0301]

12.线圈

[0302]

13.纱线

[0303]

120.废料

[0304]

r1.第一机械臂

[0305]

r2.第二机械臂

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1