具有自支撑肋的3-D打印的底盘结构的制作方法

具有自支撑肋的3-d打印的底盘结构

1.相关申请的交叉引用

2.本技术要求2020年1月10日提交的、题为“3-d printed chassis structure with self-supporting ribs(具有自支撑肋的3-d打印的底盘结构)”的美国专利申请no.16/740,254的权益,其以整体通过引用明确地并入本文。

技术领域

3.本公开总体上涉及三维(3-d)打印的底盘结构,更具体地,涉及具有内部自支撑肋的3-d打印底盘结构。

背景技术:

4.3-d打印系统可以生产具有复杂几何形状(包括用传统制造工艺难以或不可能创建的一些形状)的结构(被称为构建件)。例如,粉末床熔融(pbf)系统一层一层地创建构建件。每个层或每个“薄片”是通过沉积一层粉末并且将该层的部分暴露于能量束而形成的。向粉末层的熔化区域施加能量束,该熔化区域与层中的构建件的横截面一致。将熔化的粉末冷却并且熔融以形成构建件的薄片。每一层都被沉积在前一层的顶部上。所得到的结构是从底部向上逐片组装的构建件。

5.传统的底盘结构,比如车辆框架的部分,通常是铸造、挤压或冲压而成的。这些底盘结构的壁通常铸造得非常厚,以适应底盘的动态刚度要求。然而,这些底盘结构的总质量可能很大,从而降低了车辆的整体性能和燃油经济性。

技术实现要素:

6.在各个方面,三维(3-d)打印的底盘结构包括壁以及联接到壁的内表面的多个自支撑肋。

7.在各个方面,3-d打印的底盘结构包括多个节点,每个节点包括壁以及联接到壁的内表面的多个自支撑肋。

8.从以下的详细描述中,本领域的技术人员将很容易了解其他方面,其中通过图示的方式仅示出和描述了几个实施例。如本领域的技术人员将意识到的,本文的概念能够具有其它的和不同的实施例,并且若干细节能够在各种其他方面进行修改,所有这些都不脱离本公开。因此,附图和详细描述本质上应视为是说明性的而非限制性的。

附图说明

9.现在将通过示例的方式而不是通过限制的方式在附图中介绍实现动态刚度要求同时使质量最小化的3-d打印底盘结构的各个方面的详细描述,其中:

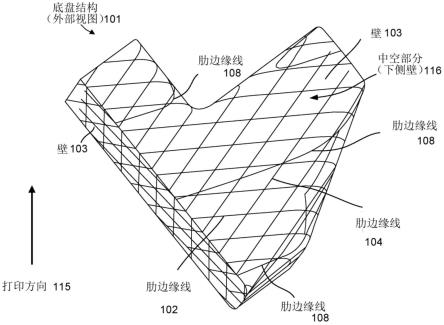

10.图1示出了根据一个实施例的车辆底盘结构的透视图。

11.图2a示出了车辆底盘结构的透视图,其中外壁被移除。

12.图2b-d示出了车辆底盘结构的内部肋的透视图。

13.图3示出了粉末床熔融(pbf)3-d打印机的打印方向的示例性视图。

14.图4示出了在车辆底盘的框架中使用的节点组合的透视图。

具体实施方式

15.下面结合附图阐述的详细描述旨在提供对本文所公开的概念的各种示例性实施例的描述,而并不旨在表示可以实践本公开的唯一实施例。在本公开中所使用的术语“示例性的”和“示例”意味着“用作示例、实例或说明”,并且不一定被解释为相对于本公开中呈现的其它实施例是优选的或有利的。为了提供向本领域的技术人员充分传达概念范围的彻底且完整的公开内容,详细描述包括具体细节。然而,可以在没有这些具体细节的情况下实践本公开。在一些情况下,众所周知的结构和部件可以以框图形式示出或者完全省略,以便避免模糊贯穿本公开所呈现的各种概念。

16.车辆或其他机构中的底盘结构,比如联结部、互连件、支柱、面板管组件、面板组件、轨道和横梁等,通常需要厚的外壁和复杂的内部支撑结构阵列,以满足各种制造商规格。这些规格可以包括例如应力要求、耐久性要求以及静态和动态刚度要求。

17.静态刚度是指施加静态力时结构的一般刚度,而结构的动态刚度是指结构在整个频率范围内可能承受的刚度。例如,如果在车辆的设计中没有仔细考虑动态刚度,悬架可能会导致整个底盘在车辆运动时持续振动或咯咯作响。为了帮助将车辆乘员与外部事件比如道路颠簸、路面不平坦和悬架的其他突然损伤隔离,车辆制造商特别注意高频动态刚度要求的重要性。也就是说,制造商已经设置了阈值要求,以使高阶板模式最小化。高阶板模式可能导致底盘结构中的板或壁的高频振动,乘客可能对此特别敏感。

18.解决动态刚度所面临的最大挑战之一是在不过度增加底盘结构的质量的情况下满足刚度要求。由于这些底盘结构的外壁的高阶板模式,所以制造商通常需要将底盘结构的外壁(也称为“蒙皮”)制作得相对较厚。鉴于许多车辆制造商依赖铸造或挤压技术来构造外壁,这些制造工艺通常将最小厚度限制在几毫米。因为较厚的壁往往会增加整体刚度并且从而减少高频板模式,所以高厚度值通常能成功满足动态刚度要求。然而,这些厚壁限制了制造商至少经由底盘结构来减少车辆质量以实现其他理想性能增益的能力。

19.这些结构可以使用3-d打印技术比如粉末床熔融(pbf)来创建。然而,即使使用3-d传统打印技术,在底盘结构中仍然需要厚壁(例如,大约六毫米),以衰减高频板模式并且满足动态刚度目标。像在传统的铸造或挤压技术中一样,底盘结构中外壁的厚度不期望地增加了车辆的质量。更大的质量会影响最大可实现性能和车辆的能源效率等等。

20.3-d打印的底盘结构的另一个缺点是,零件通常构建有支撑结构,该支撑结构是打印的,以支撑构建件的可能会下垂、低垂、翘曲等的部分。在构建件被打印之后,支撑结构被移除。然而,在许多情况下,移除支撑结构可能很困难并且成本昂贵。虽然3-d打印(也称为增材制造(am))可以允许设计者在软件中设计底盘结构,但是在增材制造中仍然存在实际问题,比如支撑结构的浪费以及移除支撑结构的成本和难度。如果设计者必须增加加强结构以满足动态刚度要求,则加强结构可能也需要其自身的支撑结构,这可能会加剧移除的问题。此外,在许多情况下,由于与其他结构的干涉,支撑结构无法移除。具体地说,在本公开的各种实施例中,加强结构可以包括复杂的和/或封闭的结构布置。如果使用支撑结构来支撑这种加强结构布置,则移除支撑结构可能是困难的或不可能的。

21.因此,解决动态刚度目标的3-d打印设计可以受益于以战略方式对齐或优化加强结构。例如,可以将比如肋的加强结构放置在底盘结构需要加强以减弱高板模式的区域中。在各种实施例中,如果该区域也是需要支撑的悬垂结构的一部分,则肋也可以被设计成在打印期间用作零件的该区域的支撑结构。以这种方式,例如,比如肋的加强结构可以用作加强结构和支撑结构的双重目的,以减少或消除所需的支撑结构的数量。减少或消除支撑结构数量的另一种方式是设计加强结构,使得它们在打印期间不需要支撑结构。换句话说,加强结构可以设计成,使得它们是自支撑的。本文公开的各种实施例包括自支撑加强结构。

22.因此,在本发明的一个方面,减少了外壁厚度,并且设计和打印了自支撑内部肋,以提供外壁的刚度,特别是在底盘结构的高模态频率下,否则壁往往会振动并且变得不稳定。在一个实施例中,内部肋基于底盘结构的打印方向而对齐。该实施例中的肋至少有三个益处。第一,它们可以用作加强结构,以满足零件所需的动态刚度要求。第二,它们是自支撑的,这意味着在打印作业期间不需要其他结构来支撑3-d打印的肋。第三,这些肋可以用于支撑其他零件,包括先前依赖于单独支撑元件的外壁。使用具有仅限于打印工作本身的效用的任何类型的支撑元件的需要被排除。此外,使用有限元方法或其他合适的分析可以将肋选择性地添加到需要的凹处中,而不是在整个零件上放置为阵列。

23.这些考虑因素与薄外壁(在一些情况下,约1-2毫米或更小)的使用相结合,使得底盘结构能够满足或超过高频动态刚度目标,同时减少质量。此外,因为肋在打印期间是自支撑的,所以减少或消除了对大部分内部支撑结构的需要。后处理时间继而可以显著减少,因为支撑结构移除步骤极大地被消除。不需要额外的支撑结构来打印内部肋,因为它们基于底盘结构的打印方向而对齐成自支撑的。

24.在一个实施例中,底盘结构可以是3-d打印的,从而如果所有零件均沿相对于打印方向的相反方向以45度(或更小的角度)对齐打印,则可以完全消除悬垂壁的支撑。

25.底盘结构的一个常见用途是在节点中。节点是用于将两个或更多个零件组合在一起的任何3-d打印零件,比如管、拉伸件、面板或其他节点。节点可以用于提供针对不同负载的支撑。例如,可以在底盘构架中的联结部发现节点。此外,除了连接零件之外,节点可以用于其他目的,包括例如作为碰撞结构。使用本文的原理,可以使用薄外壁和用于支撑外壁的选择性设计的内部肋来制造节点。

26.图1示出了根据一个实施例的车辆底盘结构101的外部透视图。底盘结构101是具有内部肋的3-d打印的中空结构。在一个实施例中,底盘结构101是车辆节点。底盘结构101包括壁103,该壁是限定底盘结构的外部表面的外壁。换句话说,壁103代表底盘结构的外皮。因此,壁103围绕底盘结构的周边延伸并且在中空底盘结构101内界定中空部分116。

27.底盘结构101包括在肋边缘线102、104和108处接触壁103的内表面的内部肋。换句话说,肋边缘线102、104和108示出了内部肋的边缘,其中内部肋与对应壁103的内表面相交。例如,在3-d打印过程期间,内部肋可以附接到壁103的内表面。与肋边缘线如102、104和108相对应的内部肋可以延伸穿过底盘结构101的中空部分116的整个长度,也就是说,内部肋可以从底盘结构的一个壁延伸到另一侧上的相对壁,如图2b-d中更详细地示出的。作为示例,虽然中空部分116的体积可以依据底盘结构101的性质和动态刚度的目标规格等而显著变化,但是在一个示例性实施例中,中空部分近似为1000毫升。在其他实施例中,这个值可以更大或更小。

28.如下面更详细地示出的,肋可以包括多组肋。在此,肋边缘线102、104和108中的每一个属于不同组的大致平行的肋。也就是说,在该实施例中,每组肋包括多个平行的肋,使得一组中的每个肋与其他组中的一个或更多个肋相交。以这种方式,例如,肋的相交可以提供支撑,以有助于允许各个肋自支撑,并且在一些实施例中,以有助于相交的肋在实施底盘结构时在处理底盘结构上的外部载荷时充当更有效的加强结构。在其他实施例中,可以使用附加的或不同的标准来帮助肋进行自支撑以及允许肋以最佳方式处理外部载荷并且衰减高频板模式。例如,将相交的肋的组相对于彼此以不同的角度放置可能是帮助肋进行自支撑和/或帮助肋在处理外部载荷时充当更有效的加强结构的另一个因素。

29.示出了打印方向115,以说明图1中的底盘结构和肋边缘线是如何相对于打印方向对齐的,如下面进一步描述。在图1中,打印方向115指向上并且通常垂直于构建板307的上表面的平面。

30.图2a示出了图1的底盘结构101的内部透视图,其中移除了外壁103,以示出中空部分116内的肋的细节。在一个实施例中,底盘结构101可以构成节点。图2a中的底盘结构101已经经由一种或更多种算法进行了拓扑优化,以产生质量减少的节点。图2a示出了底盘结构101的内部肋的更详细的视图。如图1所示,在整个节点中存在三个不同的内部肋组。更具体地说,图2a中的不同组肋包括(i)第一组平行肋(即,肋-1 202),其沿着第一方向定位;(ii)第二组平行肋(即,肋-2 204),其沿着第二方向定,使得两组肋(即,肋-1 202和肋-2 204)在整个底盘结构101的多个不同位置处彼此相交;以及(iii)第三组肋(其中三个被称为肋-3 208a、肋-3 208b和肋-3 208c),其沿着横跨前两组肋的部分或全部的方向定位,并且因此在整个底盘结构的不同位置处与前两组肋(即,肋-1 202和肋-2 204)相交。

31.如图2a所示,标记为肋-3 208a-c的每个肋的长度不同,因此较短的肋-3 208a-b不会与其他两组肋中的所有肋相交。此外,为了避免不适当地模糊图2a中的概念,不是所有组中的所有肋都用附图标记具体标识。然而,图2b-d(下图)示出了各个组的肋。

32.图2b-d示出了图1和2a的车辆底盘结构101的三组内部肋的透视图。为了清楚起见,图2b-d示出了移除了所有其他结构的每组肋,从而可以更容易地看到各个组的肋的细节。图2b示出了肋-1布局220,其示出了在图2a中被标识为肋-1 202的第一组肋。如图所示,肋(肋-1 202)的特征在于布置在相同定向的平面中的多个部件。打印方向115(即选择性地添加打印材料的层或薄片并由电子束扫描的方向)是直上直下的。在如图2b所示的各种实施例中,每个肋-1 202的对齐角度222相对于打印方向115小于或等于(≤)45度(45

°

)。在一个实施例中,对齐角度222等于45度(45

°

)。因此,第一组肋(肋-1 202)是自支撑的,并且在3-d打印期间不需要支撑结构。

33.图2c示出了肋-2布局230,其示出了在图2a中被标识为肋-2 204的第二组肋。像在图2b中一样,图2c中的肋的特征可以在于在相同排列的平面中的多个部件。在此,对齐角度223也相对于打印方向115小于或等于(≤)45度(45

°

)。因此,第二组肋(肋-2 204)同样是自支撑的,并且在3-d打印期间不需要支撑结构。

34.图2d示出了肋-3布局240,其示出了第三组肋,该第三组肋在图2a中被标识为包括标记为肋-3 208a-c的三个肋。图2d还示出了第三组中的其余肋(即,肋-3d-g)。与在前两组中一样,第三组中的每个肋(肋-3 208a-g)的形状不同,但是这些肋沿平行平面定向。在此,对齐角度也相对于打印方向115小于或等于(≤)45度(45

°

)。应当注意的是,在该图的透视

图中,对齐的角度与页面成一定角度,并且因此未示出,以便避免混淆。然而,本领域的技术人员将容易理解,肋的对齐角度相对于打印方向115小于或等于(≤)45度(45

°

)。因此,第二组肋(肋-3 208a-g)同样是自支撑的,并且在3-d打印期间不需要支撑结构。

35.参考回图2a,肋-1 202被示出为与肋-2 204相交,这继而在底盘结构101中形成多个“菱形”凹处。同样,每个肋-3 208至少部分地切穿前两组肋(即,肋-1 202和肋-2 204)中的一个或更多个肋,以在底盘结构101的下平面中形成额外的凹处。

36.在第三组(即,每个肋-3 208)中生产多个肋可以用于进一步支撑第一组和第二组肋(即,肋-1 202和肋-2 204)。这种增加的支撑可以使底盘结构101能够仅使用自支撑肋来充当满足动态刚度要求的加强结构,同时使底盘结构101的质量最小化。底盘结构101仅用于说明性目的,并且其他底盘结构比如其他节点可以根据需要在每组肋中使用更少或更多的肋以实现其目标。此外,虽然在图2a中示出了三组肋,但是在其他实施例中,不同数量的肋组也是可能的。仍然参考图2a-d,可以理解的是,在3-d打印中消除对支撑件的需求也最小化了后处理时间,至少因为不存在需要分离和移除的支撑结构。此外,与目前常用于制作这些类型的底盘结构的铸造或挤压技术相比,当使用3-d打印时,壁厚可以显著减少到大约1至2毫米或更小。

37.底盘结构101的一个优点是所有三组肋中的每个肋都是自支撑的。此外,在各种实施例中,每个肋可以用作加强结构,以用于衰减高板节点,而底盘结构101中的任何肋在3-d打印期间不仅仅用于支撑壁。此外,因为肋还可以用于在3-d打印期间支撑壁103,同时在实施时用作加强结构,所以自支撑肋的使用有效地消除了对例如用于在3-d打印期间支撑壁103的外部支撑结构的需要。图1中的底盘结构101(并且在图2a-d中进一步公开)的另一个优点是,由于可以使用更薄的壁(例如,1-2毫米(mm)或更小),所以底盘结构101的质量可以显著减少。也可以以最佳方式选择肋的数量、厚度和方向,以使底盘结构101的总质量最小化。例如,在各种实施例中,可以将肋制成具有大约1-4毫米(mm)或更小的厚度。

38.图3示出了粉末床熔融(pbf)3-d打印机的打印方向的示例性视图。在各种实施例中,pbf系统300可以包括构建底板311、构建板307和粉末床321,在构建板上形成比如3-d打印底盘结构等构建件309,粉末床由一个或更多个粉末床容器壁312(出于说明性目的,在该视图中示出为横截面)容纳。在左侧粉末床容器壁312上方示出的是填充有粉末317(例如,用作打印材料的金属粉末或合金)的沉积器301,以及整平器319,该整平器可以包括特殊形状的叶片或辊,以用于平滑和平整沉积的粉末。在再覆盖循环期间,沉积器301将粉末317沉积到粉末床321中,并且整平器从左到右穿过粉末床至少一次以使粉末层平滑。在打印周期开始之前,沉积器301可以返回到左侧。在粉末床上方示出的是能量束源303(比如激光或电子束)、用于控制能量束的偏转器305和能量束327(其在再覆盖循环期间关闭)。在打印周期期间,能量束源303选择性地熔融沉积粉末层的部分以形成熔融的粉末329,该熔融的粉末固化以形成构建件309的横截面。然后,再覆盖循环添加另一层,随后是对新添加的层进行选择性熔融的打印循环,以此类推,直到完成构建件309。

39.在图3中特别值得注意的是,用于示例性pbf打印机的打印方向373是沿着标注为“打印方向373”的竖直箭头的方向。因此,为了确保底盘结构在pbf打印机中正确对齐,包括底盘结构的初始模型的数据模型应确保打印方向373与构建件309的部件正确对齐,以确保所得的构建件309不需要支撑结构。

40.应当理解,虽然出于本说明的目的使用pbf打印机来生产底盘结构,但是在其他应用中,可以使用其他类型的打印机,而不脱离本公开的精神和范围。

41.图4示出了在车辆底盘的构架中的多个节点的透视图。例如,图4可以表示车辆底盘的后框架的一部分。在各种实施例中,车辆底盘可以包括代表多个节点、多个非节点或其某些组合的底盘结构。在该实施例中,将多个节点组合到框架中,这些节点中的一个或更多个具有与一个或更多个其他节点的打印方向不对齐的打印方向。出于说明性目的,图4示出了六个节点,但是本公开不限于此。图4特别示出了具有第一肋布置405的第一节点404、具有第二肋布置407的第二节点406、具有第三肋布置409的第三节点408、具有第四肋布置411的第四节点410、具有第五肋布置413的第五节点412和具有第六肋布置415的第六节点414。每个节点具有由图4中的箭头表示的打印方向,例如,第一节点404的打印方向416、第二节点406的打印方向418、第三节点408的打印方向420、第四节点410的打印方向422、第五节点412的打印方向424和第六节点414的打印方向426。为了简化,节点由粗线分隔。

42.在该实施例中,其中一个节点的打印方向例如第二节点406的打印方向418与另一个节点的打印方向例如第三节点408的打印方向420不对齐。因此,第二节点406中打印的自支撑肋可以具有与第三节点408中的自支撑肋不同的布置。

43.提供先前的描述是为了使本领域中的任何技术人员能够实践本文所述的各个方面。对于本领域的技术人员来说,对本公开中所呈现的这些示例性实施例进行各种修改将是清晰明了的。因此,权利要求不旨在限于贯穿本公开所呈现的示例性实施例,而是被赋予与语言权利要求一致的全部范围。贯穿本公开所描述的示例性实施例的元件的所有结构和功能等效物都是本领域的普通技术人员已知的或以后将为本领域的普通技术人员所公知的,旨在由权利要求所涵盖。此外,无论权利要求中是否明确叙述了这样的公开内容,本文所公开的内容都不旨在专用于公众。除非该要素是使用短语“用于

……

的手段”明确叙述的,或者在方法权利要求的情况下,该要素是使用短语“用于

……

的步骤”叙述的,否则不应根据35 u.s.c.

§

112(f)的规定或适用管辖范围内的类似法律来解释任何权利要求要素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1