数据输出装置,立体造型系统及数据输出方法与流程

1.本发明涉及立体造型,更具体地,涉及数据输出装置、立体造型系统和数据输出方法。

背景技术:

2.近年来,立体造型装置作为不使用模具等而进行立体造型物的造型的装置被广为人知。例如,国际公开第2017/163432号(专利文献1)公开了判定造型质量的技术。然而,仅限于对造型中的质量进行判定,不考虑关于完成的造型物(立体造型物)的质量保证。

3.【专利文献1】国际公开第2017/163432号

技术实现要素:

4.本公开的目的是提供能够输出立体造型物的质量信息的数据输出装置、立体造型系统和数据输出方法。

5.在本公开中,鉴于上述背景技术所存在问题,提供一种数据输出装置,其特征在于,包括:获取单元,获取立体造型时的规定的信息;以及输出单元,根据所述规定的信息,输出通过所述立体造型获得的立体造型物的质量信息。

6.下面,说明本发明的效果:

7.通过所述结构,能够输出立体造型物的质量信息。

附图说明

8.图1的(a)及(b)是表示第一实施形态中的立体造型系统的整体的概略结构的图。

9.图2是表示第一实施形态中的立体造型系统的系统构成的图。

10.图3是对第一实施形态所涉及的立体造型装置中的三维模型数据、切片数据和刀具路径之间的关系进行图解说明的图。

11.图4是表示构成第一实施形态所涉及的立体造型装置的控制器的硬件结构的图。

12.图5是说明第一实施形态所涉及的立体造型装置所具备的喷嘴周围的结构的图。

13.图6是表示构成第一实施形态所涉及的立体造型装置的控制器的更详细的结构的功能块状图。

14.图7是表示第一实施形态的立体造型系统中执行的造型处理的整体流程的流程图。

15.图8是表示第一实施形态的立体造型装置执行的,在获取质量数据的同时进行造型处理的流程图。

16.图9是举例说明第一实施形态的立体造型装置处理的控制代码的数据构造的图。

17.图10是举例说明第一实施形态的立体造型装置记录的质量数据的数据构造的图。

18.图11是举例说明另一个实施形态的立体造型装置记录的质量数据的数据构造的图。

19.图12是举例说明再一个实施形态的立体造型装置记录的质量数据的数据构造的图。

20.图13是说明第二实施形态所涉及的立体造型装置所具备的喷嘴周围的结构的图。

21.图14是表示第二实施形态的立体造型装置执行的,在获取质量数据的同时进行造型处理的流程图。

22.图15是举例说明第二实施形态的立体造型装置记录的质量数据的数据构造的图。

23.图16是说明第二实施形态的立体造型装置中进行的基于图像信息的分析处理的图。

24.图17是表示第三实施形态中的立体造型系统的系统构成的图。

25.图18是表示第三实施形态的立体造型装置执行的,在获取质量数据的同时进行造型处理的一部分的流程图。

26.图19是表示第四实施形态中的立体造型系统的整体的概略结构的图。

27.图20是表示第四实施形态中的立体造型系统的系统构成的图。

28.图21是表示在第四实施形态的立体造型系统中,获取周边设备的显示画面的信息作为质量数据的处理的流程图。

29.图22的(a)及(b)是说明在第四实施形态所涉及的立体造型系统中,从显示部的显示图像提取设定信息的处理的图。

30.图23是说明在第四实施形态所涉及的立体造型系统中,将提取的设定信息和数值范围进行比较处理的图。

31.图24是表示在第四实施形态的立体造型系统中,将设定信息以及装置状态信息与范围信息进行比较处理的流程图。

32.图25是表示在第四实施形态的立体造型系统中,获取周边设备的显示画面的信息作为质量数据的另一个处理的流程图。

33.图26的(a)及(b)是表示在第四实施形态所涉及的立体造型系统中,关于提取的设定信息的保存和废弃处理的图。

34.图27是表示第五实施形态的立体造型系统的整体的概略结构的图。

35.具体实施形态

36.以下,以特定的实施形态说明本发明的实施形态,但本发明不局限于后述的实施形态。另外,在以下参照的各图中,对于共同的要素使用相同的符号,适当地省略其说明。

37.图1是表示第一实施形态中的立体造型系统100的整体的概略结构的图。另外,在以下的说明中,主要用热溶解层叠方式(fff(fusied filament fabrication)的造型装置进行说明,但不限于此,在其他实施形态中,可以采用光造型法、粉末烧结层叠造型法以及粘合剂喷射法等其他方式的造型方法。另外,以下为了便于说明,将造型物的高度方向设为z轴方向,将与z轴正交的面作为xy平面进行说明。

38.如图1(a)中所示,在立体造型系统100中,包括作为立体造型单元的对立体造型物进行造型的立体造型装置110。例如,立体造型装置110从信息处理装置150接收用于造型所期望的立体造型物的数据,并根据该数据对立体造型物进行造型。立体造型装置110具备将生成立体造型物的材料(以下称为造型材料)排出至指定位置的机构。此外,信息处理装置150可以用作控制立体造型装置110执行的处理的控制装置。在信息处理装置150上,具备对

表示所期望的立体造型物的三维模型进行解读、变更该三维模型的朝向和配置坐标的功能,并使生成造型材料的排出位置的软件运行。另外,可将信息处理装置150的功能并入立体造型装置110中。

39.在fff方式中,作为造型材料呈卷状的树脂丝由挤压机传送至喷嘴,通过加热器加热溶解成液体状,从头112的高温喷嘴排出丝状的造型材料。如图1(b)中所示,通过使头112在xy平面平行移动的同时从喷嘴向造型板114上排出造型材料,在xy平面上形成造型层102。通过在同一平面内绘制线图,使排出材料在造型板114上冷却凝固,形成立体造型物中的一个造型层。这个层被造型。当第一层的造型层被造型之后,造型板114沿着z轴的方向降低一个层的高度(层叠间距)。然后,与第一层相同,驱动头112,形成第二层的造型层。立体造型装置110通过重复这些动作,层叠造型层,形成最终的立体造型物。再有,本例中进行说明的是使头112在xy平面上移动,使造型板114在z轴方向上移动的结构,但是所述结构不限于本实施形态,还可以是除此之外的结构。

40.图2是表示第一实施形态中的立体造型系统100的系统构成的图。信息处理装置150例如由个人计算机等构成,并使切片机软件252在其上运行。

41.三维模型数据202被输入到切片软件252。三维模型数据202无特别限定,可以是以stl(standard triangulated language)格式等的特定表现形式来表示三维形状的数据。切片软件252读取三维模型数据202,对三维模型在z轴方向(高度方向。与造型时的z轴方向相同)上进行切片处理,作成切片数据,输出表示刀具路径的控制数据204,该刀具路径是喷嘴针对每个切片数据形成的排出造型材料的轨迹。

42.图3是对第一实施形态的立体造型装置中的三维模型数据、切片数据和刀具路径之间的关系进行图解说明。

43.切片软件252对三维模型数据300表示的三维模型302在高度(z轴)方向上进行精细地切片,生成在各z坐标中取出三维模型302的剖面形状的切片数据312。在层叠造型中,根据切片数据312,计算出应排出造型材料的位置,排出造型材料的轨迹成为刀具路径320。

44.控制数据204是刀具路径数据和温度控制等的控制造型时的立体造型装置110的控制代码的集合数据。作为控制数据204的例子,虽然没有特别限定,但可例举g码(g

‑

code)。

45.再次参考图2。信息处理装置150和立体造型装置110经由设定的通信路径连接。通信路径是通过有线lan(local area network)、无线lan、usb(universal serial bus)电缆等连接在节点间,形成可以通信的通信路径。另外,在说明的实施形态中,是通过通信路径在信息处理装置150和立体造型装置110之间进行数据的收发,但不限于此,也可以是不采用通信路径,使用usb存储器或sd(注册商标)卡等的非易失性存储介质,进行在信息处理装置150和立体造型装置110之间的数据的收发。

46.立体造型装置110根据来自信息处理装置150的控制数据204中包含的控制代码,对立体造型物进行造型。立体造型装置110包括存储单元211、系统控制器212和发动机控制器216。

47.系统控制器212经由通信路径接收控制数据204,提取控制代码并发送至发动机控制器216。另外,从发动机控制器216接收传感器数据等,进行质量不良的原因分析。系统控制器212一般由cpu(central processing unit)或存储器等的存储装置构成。

48.存储单元211是存储所取得的传感器数据等的存储区域,由hdd(hard disk drive)、ssd(solid state drive)等的存储单元件构成。

49.发动机控制器216是对来自系统控制器212的控制代码进行逐个命令的提取并解析,并对立体造型装置110进行控制的控制器。说明的实施形态所涉及的发动机控制器216将发出控制代码的指令的时间和获取此刻的传感器数据同时进行,将传感器数据与时间相关联地存储。发动机控制器216一般包括cpu和用于输出控制信号的i/o(input/output)设备。

50.立体造型装置110还包括喷嘴温度传感器220、电机电流传感器222、电机速度检测传感器224、丝供给器226、加热器驱动单元228、板驱动单元230和头驱动单元232。这些构成部件连接到发动机控制器216,接收从发动机控制器216输出的控制信号并动作,将传感器的测定值输出到发动机控制器216或两者一起进行。

51.加热器驱动单元228由用于加热排出造型材料的喷嘴和造型板的加热器以及用于驱动该加热器的硬件和软件构成。另外,各种加热器被使用在立体造型装置110的各个位置上。

52.喷嘴温度传感器220是检测被加热器加热的部位的温度的传感器。喷嘴温度传感器220一般由热电偶等构成。除了喷嘴温度传感器220之外还设置有温度传感器,与加热器配对使用。

53.头驱动单元232是用于使安装有喷嘴和挤压机的头112向xy方向移动的驱动机构。板驱动单元230是用于使造型板114向z方向移动的驱动机构。头驱动单元232和板驱动单元230各自包括驱动用的电机和用于传递驱动的机械机构(传动带、滚珠丝杆等)和检测位置信息的传感器等。另外,作为电机,无特别限定,可以采用伺服电机或步进电机。头驱动单元232和板驱动单元230协同工作,使用xyz的驱动机构,三维驱动作为造型位置的喷嘴前端,进行造型。

54.丝供给器226是用于将造型所需用量的丝(造型材料)向喷嘴传送的驱动机构。丝供给器226也被称为挤压机,包括用于咬丝的齿轮和驱动齿轮的电机。

55.电机电流传感器222是用于测定各电机负载的测定电机驱动电流的电流传感器。电机速度检测传感器224是检测各电机的速度的机构。电机速度检测传感器224通过使用编码器和计时器等测定在一定时间内电机的旋转数等来检测速度。

56.还有,在说明的实施形态中,信息处理装置150通过切片软件252将三维模型数据202转换成包括在立体造型装置110中使用的控制代码的控制数据204。控制数据204通过通信路径发送到立体造型装置110。立体造型装置110根据控制数据204控制加热器和电机,对立体造型物进行造型。

57.但是,不限于所述实施形态,也可以是立体造型装置110侧生成控制数据204的结构,再者,还可以是采用外部服务器取代立体造型装置110和信息处理装置150,生成控制数据204的结构。另外,在采用外部服务器生成控制数据204的结构时,可以通过本地的外部服务器,也可以参照云端,在通过互联网连接的服务器上进行控制数据的生成处理。

58.此外,在图2所示的实施形态中,信息处理装置150上的网络浏览器254可以访问立体造型装置110的系统控制器212,用于各种设定和参照后述的质量数据。

59.图4表示第一实施形态的立体造型装置110中包括的硬件结构。图4所示的硬件结

构例如是所述的系统控制器212和发动机控制器216。

60.控制器212、216的主要配置包括cpu12、rom14、ram16、辅助存储装置18、存储介质读取装置20、输入装置22、显示装置24以及通信装置26。

61.cpu12由微处理器及其周边回路构成,是控制整个装置的回路。rom14是存储由cpu12执行的设定控制程序的存储器。ram16是cpu12执行rom14所存储的设定控制程序进行各种控制时作为工作区域而使用的存储器。

62.辅助存储装置18是存储包含通用的os和各种程序的各种信息的装置,例如hdd、ssd、sd(注册商标)卡等非易失性的存储装置。图2所示的存储单元211可以由辅助存储装置18代替。存储介质读取装置20是从cd(compact disk)、dvd(digital versatile disc)、usb(universal serial bus)存储器等外部存储介质输入信息的装置。

63.输入装置22是用于用户进行各种输入操作的装置,包括鼠标、键盘、在显示装置24的显示画面上层叠设置的触摸面板开关等。显示装置24是在显示画面上显示各种数据的装置。显示装置24由例如lcd(liquid crystal display)、有机el显示器、crt(cathode ray tube)等构成。通信装置26是经由网络与其他机器进行通信的装置。支持对应各种网络形态的通信,包括有线网络和无线网络等。

64.另外,参照图4说明了系统控制器212和发动机控制器216的硬件配置,但即使是信息处理装置150,也可以以相同的硬件配置来实现,可以根据安装的软件实现各种处理。

65.下面,将参照图5说明对构成立体造型装置110的头112和造型板114进行控制的结构。图5是说明第一实施形态的立体造型装置110所具备的喷嘴周围的结构的图。在图5中,图2中所示的各种传感器222和224表示在各代表性的电机上。

66.头112包括喷嘴115、丝供给器226、散热器116和风扇118。头112通过头驱动单元232在xy平面上被驱动。

67.喷嘴115没有特别限定,可由不锈钢或黄铜等的金属加工而成,具有内部为中空的管状形状。喷嘴115的前端部的内径变小,形成排出用的小孔(不限定,可为0.3~0.5mm左右的直径)开口。喷嘴115的前端部(在丝106的输送方向上的下游侧)和除此以外的管部分也有被分离的情况,但在此参照的喷嘴115包括前端部和管部分。

68.在喷嘴115的前端部附近,配置加热块120,使之与喷嘴115紧贴。在加热块120的内部,设有作为加热机构的加热器229,将加热器229的热量传导至喷嘴115。另外,喷嘴温度传感器220也配置在加热块120上,控制器(发动机控制器216或其他的温度控制用的控制器)在读取来自传感器的表示温度的信号的同时,对加热器229进行控制,将喷嘴115加热到与喷嘴的材料的种类和形状所对应的设定温度。

69.另一方面,在喷嘴115的与加热块120对向的端部侧(称为后端侧。在丝106的输送方向的上游侧)配置冷却块122与之紧贴。作为一个示例,冷却块122连接到散热器116,并且散热器116上附加由电动风扇118送风冷却的风冷构造。

70.丝106从喷嘴115的后端侧通过挤压机插入喷嘴115内,通过喷嘴115的加热在前端部溶解,喷出液状的造型材料104。作为挤压机用的电机,虽然可以采用各种方式,但是从精确控制丝进给量的观点来看,可以采用伺服电机和步进电机。

71.在伺服电动机的情况下,通过与电机轴连接的编码器来检测动作量和旋转速度,通过反馈控制,可以控制电机的旋转数,进而控制丝的馈送速度。另外,通过测量流向电机

的电流值,可以将电机的负载定量。还有,在使用步进电机的情况下,可以附带编码器,获得与所述相同的结构。

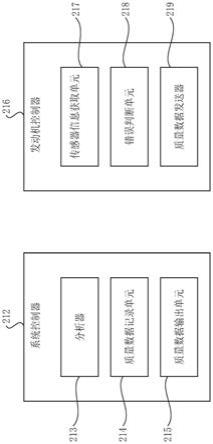

72.由于喷嘴115的前端侧被加热,后端侧被冷却,所以在喷嘴115内,将加热块120附近设为最高温度,将冷却块122附近设为最低温度,生成温度梯度。由于插入到喷嘴115内的丝106是树脂,所以在每种材料都确定了熔点的情况下,在熔点以上的温度区域,丝成为液体,在熔点以下成为固体,但实际上形成保持一定程度的温度范围的半固体的状态。由于在喷嘴115的前端为液状(具有流动性的状态),所以从加热块周边到喷嘴115的前端部设定为比熔点更高的温度。因此,随着向喷嘴115的后端部的方向靠近,喷嘴内温度降低,作为丝未溶解的状态的边界的“液面”的位置确定下来。在液面上,材料是接近固体的半固体状态,形成半固体的树脂盖在液状树脂上的状态。

73.在排出过程中,通过将丝106向喷嘴115前端方向输送,按压半固体的盖,通过施加力来压缩液态化的材料,可以将液态的树脂104从喷嘴115的前端的孔向外排出。由此,在造型板114上形成造型物102。

74.立体造型装置具有各种各样的优点,但是难以对造型物的内部进行检查,如何维持从得到的立体造型物的外侧看不见的内部质量,难以保证。

75.在立体造型装置中,有造型失败的情况,也有不能简单地识别失败的情况,调查内部发现是质量没有达到目标等的失败原因。立体造型需要一定的时间,如果在长时间造型后发现质量不良,不仅材料,在造型上花费的时间也会浪费,影响到成本和生产性。在错误和质量不良的原因分析不够充分的情况下,质量不良会频繁发生。

76.然而,在现有技术的立体造型装置中,关于质量,已知有使用照相机等获取拍摄造型中的上面和造型物整体的图像来检测、有取得特定的传感器值来判断的技术。另一方面,仅凭这些技术,很难分析确定质量不良的原因。而且,不能充分考虑立体造型物(完成后的物体)的质量。

77.因此,本实施形态所涉及的立体造型装置110获取立体造型时的多个传感器数据作为用于分析和确定造型质量不良的原因的设定信息。并且,立体造型装置110输出根据设定信息通过立体造型获得的立体造型物的质量信息。最好是,保存并记录多个传感器数据其获取时刻与提供给造型的输入数据的局部数据(各控制代码或其中的各指令或指令组)之间的对应关系。由此,在立体造型装置110中,能够评价造型物的质量不良,输出其评价结果,同时在检测到质量不良之时,能够详细分析其原因。立体造型装置110构成本实施形态中的数据输出装置,执行输出质量信息的数据输出方法。

78.作为所述传感器数据,可以例举由如图4所示的头驱动单元232的x电流传感器222x、y电流传感器222y、x速度传感器224x和y速度传感器224y、板驱动单元230的z电流传感器222z和z速度传感器224z、再有丝供给器226的挤压机电流传感器222e和挤压机速度传感器224e等的测定机构测定的测定信息。

79.另外,在说明的实施形态中,将造型中的各层参照为“造型层”,将造型中的造型完成的多个层的集合体参照为“造型物”,将造型处理完成后的结构体参照为“立体造型物”。

80.下面,将参照图6说明用于在获得质量数据的同时进行立体造型的功能结构。图6是表示构成第一实施形态所涉及的立体造型装置110的系统控制器212以及发动机控制器216的更详细的结构的功能块状图。

81.如图6所示,系统控制器212具体包括分析器213、质量数据记录单元214和质量数据输出单元215。发动机控制器216包括传感器信息获取单元217、错误判断单元218和质量数据发送器219。

82.发动机控制器216对来自系统控制器212的控制代码进行逐个抽取命令并解析,执行造型处理。在本实施形态中,发动机控制器216根据在造型处理中最好是实时获取的传感器数据来判定造型处理的错误的发生。

83.更具体地说,传感器信息获取单元217获取诸如各种传感器(220、222、224)等的传感器数据。传感器数据是由各传感器在测定值的多个时间点上的时间序列数据。在本实施形态中,传感器信息获取单元217构成获取传感器数据作为立体造型时的设定信息的获取单元。

84.错误判断单元218是基于传感器信息获取单元217取得的传感器数据进行简易错误判定的判定手段。在此,错误判断单元218进行的简易错误判定的目的是不给用户带来危险或降低对机械的损耗,最好是根据传感器值瞬间进行错误判定。因此,与参照多个传感器值进行复杂的判断相比,采用对于规定的传感器值设定视为错误的阈值的阈值判定、将规定的传感器值超过阈值的事件作为超过规定次数以上这样简单的判定条件进行判定。

85.质量数据发送器219根据传感器信息获取单元217获取的传感器数据,将质量数据发送到系统控制器212。在此,质量数据是指所有的与立体造型物的质量相关联的数据的总称。质量数据可以包括当根据输入的控制代码的各指令执行立体造型时由传感器信息获取单元217获取的传感器数据和在造型处理中使用的控制代码。传感器数据中的一个或多个时刻的各测定值、控制代码或构成该控制代码的一个或多个指令通过时间戳等的时间信息相关联。

86.除了所述的时间之外,关联还可以根据以立体造型中的设定时间点(例如造型开始时间点)为基准的相对时间或表示传感器数据与控制代码之间的对应关系的信息。关于表示对应关系的信息可以是例如通过设定时间间隔的帧单位,将在帧区间内测定的传感器数据与在帧区间内执行的控制代码相关联地记录。

87.传感器数据包括从立体造型装置110所具备的一个或多个的电机的电流、立体造型装置110所具备的一个或多个的电机的速度和立体造型装置110中的一个或多个部位的温度组成的组中选择的至少一个测定值。

88.图2还描绘了另一个实施形态所涉及的立体造型装置110的构成,立体造型装置110还可以包括由虚线包围的摄像装置234、由点划线包围的三维检测装置236或两者皆有。在这种情况下,传感器数据还可以包括通过摄像装置234拍摄的造型中的造型物的图像信息和通过三维检测装置236对造型中的造型物进行三维检测的三维检测信息。

89.此外,质量数据除了传感器数据和控制代码之外,还可以包括所述的简易错误判定的判定结果、立体造型的设定信息和造型中的装置状态信息。在此,立体造型装置的设定信息包括装置的造型开始时间、作为初始值设定的各种机构的速度、温度和旋转数。此外,在存在错误的情况下,伴随错误而变更的设定信息也可以包含在立体造型装置的设定信息中。

90.系统控制器212从控制数据204提取控制代码发送到发动机控制器216。另外,从发动机控制器216接收质量数据,为了事后分析而存储质量数据,同时进行质量不良的原因分

析。系统控制器212在比发动机控制器216更长的周期中取得并分析传感器数据,生成造型中的造型物和造型处理完成后的结构体、即立体造型物的质量信息。

91.系统控制器212的分析器213分析接收到的质量数据,并判断造型中的造型物以及立体造型物的质量是否合格。作为立体造型物质量合格与否的判定结果的质量信息以及造型中各时间点的造型物质量合格与否的判定结果被包含在存储的质量数据中。在此,立体造型物的质量是否合格可以包括对整个立体造型物、构成立体造型物的一个或多个部分或者它们的组合的质量评价。分析器213构成本实施形态中的分析单元。

92.如上所述,发动机控制器216上的错误判定要求即时性,另一方面系统控制器212在适当的时刻接收质量数据,并分析是否存在质量不良。关于质量不良,不检测机械性的错误是合适的,将对造型质量有影响的现象作为对象。

93.作为分析方法,无特别限定,在所说明的实施形态中,其特征为,相比较由发动机控制器216的错误判断单元218进行的简易错误判定,由分析器213进行的分析是基于更长期的信息,并且包括更复杂的分析处理。例如,如果错误判定是针对单个阈值条件或是满足阈值条件的事件的次数的阈值条件,则可以采用根据对于传感器值的阈值条件或次数的阈值条件多次组合的逻辑和或逻辑乘积的条件来进行判定的方法。或者,可以举出应用机器学习或人工智能的技术,预先将形成质量不良时的传感器数据中观测到的图形让模型学习,使用学习完毕的模型来判断的方法。另外,作为条件和对学习模型的输入,不限于传感器数据,也可以将对象的控制代码加到输入中,还可以包含发动机控制器216的判定结果、立体造型的设定信息和装置状态信息、图像信息以及三维检测信息。

94.质量数据记录单元214接收从发动机控制器216发送的质量数据发送器219的信息,并将其记录在存储单元211中。此外,质量数据记录单元214还将分析器213的分析结果包含在质量数据中,记录在存储单元211中。

95.质量数据输出单元215可以将立体造型物的质量信息输出到例如显示装置24并显示,或者经由通信装置26输出到外部设备,或者从连接的图像形成装置(打印机或复合机)输出。质量数据输出单元215还可以输出整体或部分质量数据,该质量数据结合立体造型物的质量信息,包括传感器数据和控制代码等。质量数据输出单元215构成本实施形态中的输出单元。

96.下面,将参照图7至图10说明由第一实施形态的立体造型系统100执行的造型处理。图7是表示由第一实施形态的立体造型系统100执行的造型处理的整体流程的流程图。图8是表示由第一实施形态的立体造型装置110执行的在获取质量数据的同时进行造型处理的流程图。

97.图7所示的造型处理响应来自用户的指示,从步骤s100开始。注意,在图7所示的流程图中,信息处理装置150执行的处理位于左侧,立体造型装置110执行的处理位于右侧。

98.在步骤s101中,信息处理装置150使切片机软件252读取指定的三维模型数据202。三维模型数据202的指定包含在例如步骤s100中来自用户的指示中。在步骤s102中,信息处理装置150通过切片机软件252对由读取的三维模型数据202定义的三维模型进行切片,生成包括刀具路径的控制数据204。在步骤s103中,信息处理装置150将控制数据204传送至立体造型装置110。

99.在步骤s104中,立体造型装置110接收从信息处理装置150发送的控制数据。在步

骤s105中,立体造型装置110等待通过例如立体造型装置110具备的触摸面板接收来自用户的造型处理的开始的指示,在有指示之前循环步骤s105进行待机。在步骤s105中,当判定为有来自用户的造型开始指示的时候(是),处理进入步骤s106。在步骤s106中,立体造型装置110在获取质量数据的同时进行立体造型,在步骤s107中结束本处理。

100.图8所示的处理在图7所示的整体流程中的步骤s106的处理中被调用,然后从步骤s200开始。注意,在图8所示的流程图中,立体造型装置110中,由系统控制器212负责的处理位于左侧,由发动机控制器216负责的处理位于右侧。

101.在步骤s201中,系统控制器212指示发动机控制器216开始造型,同时发送控制代码。在步骤s202中,发动机控制器216开始造型。在步骤s203中,发动机控制器216从控制代码中提取接下来要执行的代码。

102.图9举例说明第一实施形态的立体造型装置110处理的控制代码的数据构造。图9所示的控制代码330例举g码的情况,一行即可构成一个命令(指令),控制代码330中包含多行。图9中,「g1」是命令,规定喷嘴(头)从当前位置直线地向(x、y、z、e)坐标所表示的坐标位置移动。其中,单位为mm。另外,e表示丝的一维坐标。f表示喷嘴(头)的移动速度,单位为mm/分钟。

103.再次参考图8。在步骤s204中,发动机控制器216将操作代码与时间一起记录为质量数据,并执行该代码。在步骤s205中,发动机控制器216在代码执行期间获取传感器数据,并将所获取的传感器数据与时间一起记录为质量数据。

104.在步骤s206中,发动机控制器216进行简易错误判定。在步骤s206中,当判定为没有错误的时候(无错误),处理进入步骤s207。在步骤s207中,发动机控制器216判断当前代码的执行是否完成。在步骤s207中,当判定为代码的执行还没有完成的时候(否),处理返回至步骤s205,继续传感器数据的取得。另一方面,在步骤s207中,当判定为代码的执行完成的时候(是),处理进入步骤s208。另外,在步骤s206中,即使在判定为有错误的情况下(有错误),也分支处理进入步骤s208。

105.在步骤s208中,发动机控制器216向系统控制器212发送所记录的质量数据。该质量数据可以包括如上所执行的控制代码、传感器数据、简易错误判定结果以及与这些信息相关联的时间信息。

106.在步骤s209中,系统控制器212将来自发动机控制器216的质量数据存储在存储单元211中。在步骤s210中,系统控制器212通过分析器213根据接收到的质量数据进行分析。在步骤s211中,系统控制器212判断步骤210中的分析结果,是否质量不良。在步骤s211中,当判定为存在质量不良的时候(是),分支处理进入步骤s212。在步骤s212中,系统控制器212向发动机控制器216通知质量不良,处理进入步骤s213。另一方面,在步骤s211中,当判定为没有质量不良的时候(否),适当地进行表示质量良好的通知,然后直接处理进入步骤s213。

107.在步骤s213中,发动机控制器216判断造型是否结束。在步骤s213中,当判定为造型没有结束的时候(否),循环处理进入步骤s203,并进入下一个代码的处理。另一方面,在步骤s213中,当判定为造型结束的时候(是),分支处理进入步骤s214。

108.在此,在完成执行的代码是最终代码的情况下,当没有被通知质量不良的时候,视作成功地完成了造型,造型结束。此外,在操作期间,发动机控制器216根据所获取的传感器

值判断是否发生错误,当有错误发生时,将质量数据发送到系统控制器212,存储之后,以步骤s213中的造型结束的判定,判断为造型结束,从而结束造型。另外,当步骤s210的分析结果为发现了质量不良的时候,也以步骤s213的造型结束的判定,判断为造型结束,并结束造型。

109.但是,立体造型装置110通常一次对多个模型进行造型,即使一个造型物被判定为质量不良,也期望其他造型物能够就那样继续造型处理。在同时对多个造型物进行造型的情况下,最好是对质量不良的特定造型物的之后的造型处理进行终止,另一方面继续质量良好的其他造型物的造型处理。还有,因为质量也分程度,对于轻度的质量降低,可以记录这个情况,同时继续造型处理。

110.在步骤s214中,发动机控制器216向系统控制器212通知造型结束。在步骤s215中,系统控制器212进行造型结束的处理,同时输出质量信息,在步骤s216中结束本处理,回到图7所示的控制处理。

111.如上所述,在没有发生质量不良且将立体造型物造型到最后的情况下,输出表示质量合格的质量信息。在记录了如上所述的立体造型物的部分质量降低的情况下,表示质量降低的信息也可以包含在质量信息中。另外,在发生错误或产生质量不良,立体造型物的造型没有进行到最后而中止的情况下,输出不合格的质量信息。另外,除了不合格的质量信息之外,为了进行人工等更高级的分析来确定原因,还可以输出所存储的质量数据(例如质量不良发生时附近的数据)。

112.此外,质量信息可以显示在立体造型装置110所具备的触摸面板、或与立体造型装置110连接的信息处理装置150的显示器等的显示装置上,也可以作为纸张的质量保证书进行印刷,还可以在立体造型物上赋予注册id标签或qr(注册商标)代码的薄片等的识别介质,将质量信息存储于识别介质。另外,可以与造型结束的通知同时输出,也可以在造型结束的通知前或后输出。

113.图10是举例说明第一实施形态的立体造型装置110所记录的质量数据340的数据结构。图10所示的质量数据340是将对应造型处理的进行所取得的数据按时间顺序排列的数据。质量数据340包括顺序号字段341、时刻字段342、种类字段343、值字段344和单位字段345。

114.时刻字段342以时:分:秒:毫秒的形式输入时间信息。但是,关于时刻,可以是以造型开始时为基准(0)的计时器值,也可以使用通常的时刻。在种类字段343中输入的这个记录是识别表示命令(指令)还是表示哪个传感器的测定值的种类。在值字段344中输入命令(指令)的内容或传感器的测定值。单位字段345是根据需要输入值字段344中输入的数值的单位信息。

115.当发生造型不良的时候,分析其原因可以改善以后的造型处理的生产性。在系统控制器212中存储质量数据,该质量数据可以针对每个造型,将传感器数据和控制代码按时间序列进行参照。通过确定发生错误或质量不良的位置,参照发生错误或质量不良的时间点、或者发生错误或质量不良的前一段时间的控制代码,可以事后分析在进行怎样的造型图案时会发生质量不良,那时的电机和加热器的状态是怎样。另外,即使是分析也可以利用机器学习或人工智能。

116.另外,在分析器213中,当检测到造型中的质量不良的时候,通过将与质量不良相

关的造型物的之后的造型处理终止,在质量不良的状态下完成立体造型物,能够防止在材料和造型上所花时间的浪费,从成本和生产性的观点来看是有利的。

117.另外,虽然系统控制器212将质量数据存储在存储单元211中,但如果容量较大,可以压缩质量数据并存储,或者减少质量没有问题的数据并存储。另外,所存储的质量数据最好是系统控制器212具有网络服务器或文件服务器等的功能,能够经由网络获得。例如,图2所示的网络浏览器254可以用于访问立体造型装置110的系统控制器212的网络服务器并获取质量数据。

118.图11是举例说明另一个实施形态的立体造型装置110记录的质量数据350的数据构造。图11所示的质量数据350对图10所示的质量数据340追加了作为造型中的装置状态信息的日志信息356a~356d。通过追加日志信息356a~356d,能够进行对软件引起的错误、仅通过传感器数据无法捕捉的错误或质量不良的原因分析。通过将传感器数据与软件的运行相关联,更容易进行分析。另外,发动机和发动机控制器216的状态可以通过文本来掌握,使数据的可读性提高,有望改善用户界面。另外,可以掌握错误发生之前的传感器信息等,便于分析错误的原因。还有,日志信息是将包含发动机控制器216的所述错误判定的状态判定作为起因而输出的信息,也可以包含“造型开始”等的事件。

119.图12举例说明再一个实施形态的立体造型装置所记录的质量数据360的数据构造。图12所示的质量数据360是将设置值信息366a、366b添加到图10所示的质量数据350中的示例。该设定值信息366a、366b可以用于质量不良的原因分析。另外,也可以在发生了错误的情况下,记录伴随错误而变更的设定信息。通过将设定值作为分析对象,可以进一步提高分析的精度。

120.下面,将参照图2、图7、图13至16说明关于第二实施形态所涉及的立体造型系统100。在第二实施形态中,具备图2中以虚线表示的摄像装置234。另外,关于第二实施形态,对于没有特别说明的事项,采用与第一实施形态相同的结构。

121.图13说明第二实施形态所涉及的立体造型装置所具备的喷嘴周围的结构。如图13所示,摄像装置234被设置在头112上,可以在造型处理期间在任意时刻从上方拍摄造型层获取造型面的图像数据(图像信息)。

122.图14是表示第二实施形态的立体造型装置执行的在获取质量数据的同时进行造型处理的流程图。另外,在第二实施形态中,也进行与图7所示相同的整体处理。

123.图14所示的处理在图7所示的整体流程中的步骤s106的处理中被调用,从步骤s300开始。另外,在图14所示的流程图中,与图8相同,系统控制器212所负责的处理位于左侧,发动机控制器216所负责的处理位于右侧。

124.步骤s301~s307的处理除了步骤s306以及步骤s307中的分支部分以外,与图8所示的步骤s201~s207的处理相同,因此以下省略说明。

125.在步骤s307中,当判定为代码的执行完成的时候(是),处理进入步骤s308。在步骤s308中,发动机控制器216判断一个层的造型处理是否结束。在步骤s308中,当判定为一个层的造型处理结束的时候(是),处理进入步骤s309。

126.在步骤s309中,发动机控制器216通过摄像装置234进行拍摄,取得造型面的图像信息作为质量数据(传感器数据)。在步骤s310中,发动机控制器216向系统控制器212发送记录的质量数据。该质量数据除了如上所执行的控制代码、传感器数据以及简易错误判定

结果之外,还包含造型面的图像信息。另外,在步骤s306中,当判定为有错误的时候(有错误)以及在步骤s308中判定为一个层的造型还没有完成的时候(否),分支处理也进入步骤s310。

127.在步骤s311中,系统控制器212将来自发动机控制器216的质量数据存储在存储单元211中。在步骤s312中,系统控制器212通过分析器213根据接收到的质量数据进行分析。步骤s312中的分析包括以造型面的图像信息为对象的分析。

128.步骤s313~s318与图8所示的步骤s211~s216的处理相同,因此省略说明。

129.图8所示的实施形态的流程与图14所示的实施形态的流程的不同主要是,每形成一层,通过摄像装置234取得造型层的图像数据(造型面的图像信息),在系统控制器212中,根据造型面的图像信息,进行质量不良的分析。另外,虽然根据造型面的图像信息判定质量不良,但是分析也可以与图8所示的实施形态相同的根据传感器数据的分析组合起来进行。

130.图15举例说明第二实施形态的立体造型装置所记录的质量数据370的数据构造。在第二实施形态中,图像信息作为另外的文件存储在存储单元211中,在质量数据370中记录获取图像数据的时间和当时的图像数据的标识符的记录376。这种情况下,在种类字段373中输入表示图像的种类,在值字段374中输入标识符。

131.图16说明在第二实施形态的立体造型装置中进行的基于图像信息的分析处理。在分析中,首先,根据所述的切片数据400和刀具路径数据410使用三维描绘,生成如理想中输出的质量良好情况下的造型面的图像数据420。而且,在分析中,将实际取得的造型面的图像信息430与生成的质量良好情况下的造型面的图像数据420相比较,来判断造型中的造型层的质量。在图16所示的实际取得的造型面的图像信息430中,有缺陷432时,判定为质量不良。

132.这样的分析适合采用机器学习和神经网络等的人工智能来进行。但是,由于判定图像的处理负载大,所以与图8所示的实施形态一样,通过对多个传感器值的阈值条件的逻辑和等的分析来进行质量不良的分析,还计划存储图像信息作为用人工来判断的依据。

133.通过将图像信息作为分析对象,可以提高分析立体造型物的质量不良的原因的精度。

134.在参照图2、图7、图13~图16说明的第二实施形态中,使用摄像装置234取得图像信息作为质量数据(传感器数据)。但是,也可以具备图2中以点划线表示的三维检测装置236,与摄像装置234一起,或者取代成像设备234。这时,质量数据(传感器数据)中包含对造型中的造型物进行三维检测的三维检测信息,能够根据三维检测信息进行质量不良的分析。

135.三维检测装置236是使用激光或复眼的立体视觉系统等,从传感器获得深度信息的装置。虽然可以组合深度信息和图像信息来生成三维图像,但是简单地说,只要获得与二维坐标对应的深度信息就足够了。由于三维检测装置236包括拍摄元件,因此可以省略摄像装置234。另外,与图13所示的摄像装置234一样,三维检测装置236也设置在头112上。

136.在第二实施形态中,根据所述的切片数据400和刀具路径数据410生成质量良好情况下的造型面的二维图像信息420,当使用三维检测装置236的时候,生成三维图像。而且,实际取得的造型面的图像信息也可取得三维检测后的三维图像,因此能够对两者进行比较。为了便于处理,最好是可以将质量良好情况下的三维图像和三维检测后的三维图像的

xy坐标位置合并,仅比较z的值的方式进行判定。

137.通过将三维检测信息作为分析对象,可以提高分析立体造型物的质量不良原因的精度。

138.下面,将参照图17和18说明第三实施形态所涉及的立体造型系统100。第三实施形态除了图2中所示的信息处理装置150和立体造型装置110之外还包括服务器装置170。另外,关于第三实施形态,对于没有特别说明的事项,采用与第一实施形态或第二实施形态相同的结构。

139.图17表示第三实施形态中的立体造型系统的系统构成。图17所示的服务器装置170是经由互联网的云端上的服务器或本地的服务器,并且通过网络等的通信路径与立体造型装置110连接。服务器装置170的硬件结构可以采用与参考图4说明的相同配置。

140.另外,在图17中,服务器装置170被描绘为仅与单个立体造型装置连接,但是服务器装置170最好与多个立体造型装置110连接,将多个立体造型装置110进行的造型处理期间获得的质量数据进行收集,存储到存储单元272。

141.在说明的实施形态中,基于所述质量数据的质量不良的分析由系统控制器212和服务器装置170两者共同进行。在系统控制器212中,即使没到发动机控制器216那种程度,也需要一定程度的分析的即时性。另一方面,在服务器装置170中,相比即时性更需要分析的准确性。

142.图18是表示第三实施形态的立体造型装置执行的在获取质量数据的同时进行造型处理的一部分的流程图。另外,图18所示的流程图表示与图14所示的流程图的虚线包围的步骤s311~s314对应的部分,下面将结合参照图14进行说明。

143.在步骤s310中,发动机控制器216发送质量数据,然后在步骤s311中,系统控制器212将来自发动机控制器216的质量数据存储在存储单元211中。在步骤s312中,系统控制器212通过分析器213根据接收到的质量数据进行分析。

144.另一方面,在接收到质量数据之后,与步骤s312中的分析并行,在步骤s400中,系统控制器212将接收到的质量数据发送到服务器装置170。

145.在步骤s401中,服务器设备170将来自系统控制器212的质量数据存储在存储单元272中。在步骤s402中,服务器装置170根据接收到的质量数据进行分析。虽然在步骤s402中的分析方法没有特别限定,但是与分析器213的分析相比,可以根据更长期的信息,且包含更复杂的分析处理(需要更多的计算资源)。

146.在步骤s403中,服务器装置170根据步骤s402中的分析结果,判断是否存在质量不良。在步骤s403中,当判定为存在质量不良的时候(是),分支处理进入步骤s404。在步骤s404中,服务器装置170向立体造型装置110的系统控制器212通知质量不良。另一方面,在步骤s403中,当判定为没有质量不良的时候(否),适时向系统控制器212发送没有质量不良的通知。

147.在步骤s405中,系统控制器212从服务器装置170接收质量的判定结果。在步骤s313中,系统控制器212根据步骤s312和步骤s402中的分析结果,判断是否存在质量不良。在步骤s313中,当判定为存在质量不良的时候(是),分支处理进入步骤s314。

148.在步骤s314中,系统控制器212向发动机控制器216通知质量不良,并处理进入图14所示的步骤s315。另一方面,在步骤s313中,当判定为没有质量不良的时候(否),直接处

理进入图14所示的步骤s315。关于以后的处理,由于与图8所示的s213~s216以及图14所示的步骤s315~318的处理相同,所以省略。

149.另外,在图18所示的流程图中,说明了由服务器装置170进行分析并将质量判定的结果反馈给立体造型装置110的流程。然而,在其他实施形态中,可以省略反馈,只需通过服务器装置170存储到存储单元272中。

150.服务器装置170是为了执行更高精度的质量判定,以及考虑到立体造型装置110随时间的劣化而被使用。另外,相比立体造型装置110和信息处理装置150,服务器装置170可能对于诸如存储容量和计算能力之类的计算资源的限制更少,可以利用更多的资源。因此,通过灵活使用服务器装置170丰富的计算资源,可以进行立体造型装置110侧不能进行的详细分析。

151.还有,服务器装置170处于能够从多个立体造型装置110收集多个信息的环境中。这特别适用于机器学习和人工智能等需要学习的机制。另外,通过存储同一立体造型装置110的时间变化并与过去的信息进行比较,可以对立体造型装置110的故障诊断或故障的症状进行事先检查。由此,通过事先采取预防措施,能够减少立体造型装置110的停机时间。

152.在所述的实施形态中,质量数据包括立体造型的设定信息和造型中的装置状态信息。另一方面,这些设定值信息以及装置状态信息的取得以能够通过某种手段取得装置状态信息或设定值信息的日志为前提。然而,连接到立体造型装置110的周边设备通常在每个工程中使用与立体造型装置110不同的制造商制造的装置,难以将分析所需的信息组合到日志等中来获取。

153.以下,说明即使在难以将分析所需的信息组合到日志等中取得的情况下,也能够将周边设备的装置状态信息或设定值信息作为质量数据取得的第四实施形态。

154.图19是表示第四实施形态中的立体造型系统400的整体的概略结构的图。立体造型系统400包括如图19所示的对立体造型物进行造型的立体造型装置110、一个或多个周边设备410a、410b、分别为每个周边设备410设置的一个或多个监视装置420a、420b和管理装置450。

155.立体造型装置110接收用于造型所期望的立体造型物的数据,根据该数据,对立体造型物进行造型。周边设备410是连接到立体造型装置110的后段的设备,是进一步对由立体造型装置110生成的成果进行处理的装置。立体造型装置110和周边设备410通过适当的传送路径连接,并且立体造型装置110的成果物经由传送路径被传递给每个周边设备410。

156.作为周边设备410,可以例举溶剂干燥装置、剩余粉除去装置、脱脂烧结装置等,但不限于此,可以是立体造型中或立体造型处理的后处理中使用的进行某种处理的装置。周边设备410可以在每个工程中由与立体造型装置110不同的制造商制造,但是不限于此。

157.管理装置450和立体造型装置110以及监视装置420通过有线或无线的连接或网络连接。监视装置420a、420b设置接近对应的周边设备410,获取对应的周边设备410的显示部的图像,将其中包括的信息发送到管理装置450。管理装置450从监视装置420获取并管理从对应的周边设备410取得的信息。

158.从立体造型装置110输出的质量数据被输入到管理装置450。当指示质量数据中包括的质量信息是质量不良时,管理装置450向连接到立体造型装置110的周边设备410a和410b的监视装置420a和420b发出获取设定信息以及装置状态信息的请求(1)。监视装置420

获取表示所连接的周边设备410的显示器或拨号等设定信息的地方作为图像(2),并将所获取的图像通知到管理装置450(3)。管理装置450将获取的信息与从立体造型装置110获取的输入数据相关联地保存并管理。

159.图20是表示第四实施形态中的立体造型系统400的系统构成的图。图20所示的立体造型系统400具有与图2所示的系统构成相同的结构,下面以不同点为中心进行说明。

160.如图20所示,立体造型系统400包括立体造型装置110、信息处理装置150、周边设备410、监视装置420和管理装置450。与第一实施形态相同,切片机软件252在信息处理设备150上运行。立体造型装置110包括存储单元211、系统控制器212、发动机控制器216和各种传感器组220~236。与第一实施形态相同,系统控制器212从发动机控制器216接收传感器数据等,进行质量不良的原因分析,并将结果输出到管理装置450。

161.周边设备410是进一步对由立体造型装置110生成的成果进行处理的设备。更具体地,周边设备410包括输入部412、控制部414和显示部416。

162.输入部412接收用于控制周边设备410的信息的输入。作为输入的信息,可以例举传感器信息、操作部输入信息、图像、动作检测等。除了用户输入之外,也可以输入传感器的检测信息等。

163.控制部414根据由输入部412输入的信息,控制周边的动作。通过控制部414的控制,实现周边设备410所具备的各种功能。如果周边设备410是脱脂烧结机,则可以包括脱脂部、烧结部等。控制部414还将设备的状态或设定的信息通知到显示部416。

164.显示部416显示周边设备的设备状态、信息和由输入部412输入的值。在说明的实施形态中,是显示部416将周边设备410的状态或输入的设定信息在显示器上显示输出,但除了显示器以外,也可以包括物理开关、拨盘、仪表等设定内容或状态能够目视判断的装置。物理开关和拨盘除了显示当前设定的值之外,还在用户输入时被使用,所以也可以构成输入部412。

165.监视装置420进行对周边设备410的设备操作的监视、设定信息以及装置状态信息的获取。另外,监视装置420可以设置在周边设备410的外部,也可以内置在周边设备410中。监视装置420更具体地包括监视部422和获取部424。

166.监视部422对连接到立体造型装置110的周边设备410进行监视,且与立体造型装置110或其他的周边设备410对应的监视装置410联合。监视部422接受来自立体造型装置110或管理装置450的指示,对所连接的周边设备410进行监视。

167.获取部424获取由周边设备410的显示部416显示的信息作为图像。另外,监视或信息的获取方法无特别限定,例如可以包括使用照相机的可动部的控制状况、画面、物理开关的拍摄、传感器或设备的通信。另外,获取部424也可以从取得的图像中提取设定信息或装置状态信息,获取部424可以作为提取部发挥作用。使用设定信息或装置状态信息这样的表示,可以仅是设定信息,也可以仅包含装置状态信息,也可以包含两者,表示设定信息及装置状态信息的至少一方。还有,通过使用各监视装置420而不是管理装置450执行提取处理,可以分散数据保存的负载和处理的负载。

168.在说明的实施形态中,监视装置420的监视部422以及获取部424构成对周边设备410进行监视,并获取周边设备410的显示部416中显示的信息作为图像的监视部。

169.管理装置450与立体造型装置110和周边设备410的监视装置420连接,将他们连接

起来。管理装置450更具体的包括管理部452、获取部454、保存部456和比较部458。

170.管理部452与监视装置420和立体造型装置110连接,能够接收来自立体造型装置110的信息,对周边装置410的监视装置420进行操控管理。管理部452还可以添加从获取部454取得的图像中提取的设定信息、装置状态信息以及图像或者它们中的任意一个,与输入数据相关联地记录并管理。

171.另外,管理部452可以从多个监视装置420获取信息。管理部452可以进一步对保存的设定信息或装置状态信息的可保存数量进行管理。管理部452还可以根据后述的比较部458比较的结果,将质量异常可能性标志与输入数据相关联地进行管理。

172.获取部454可以获取由监视装置420的获取部424取得的图像、设定信息或装置状态信息。当获取为图像时,可以从图像中提取设定信息和装置状态信息,获取部454可以用作提取部。获取部454构成从监视装置420获取在周边设备410的显示部416上显示的信息的获取部。

173.保存部456是非易失性存储器,保存有关设定信息和装置状态信息的每个项目的值的容许范围的信息。比较部458将由获取部458取得的设定信息或装置状态信息的项目的值与保存部456中保存的对应的容许范围作比较,并将比较结果通知到管理部452。另外,比较部458当保存部更新了相应的设定信息或装置状态信息的项目的容许范围的信息时,也可以将容许范围与对应的设定信息或装置状态信息的项目的值进行比较。

174.图21是表示在第四实施形态的立体造型系统400中获取周边设备410的显示画面的信息作为质量数据的处理的流程图。图21所示的处理从步骤s500开始,在步骤s501中,设定由于质量不良造型结束。

175.在步骤s502中,管理装置450判断所执行的造型是否是使用所连接的周边设备410进行的造型,根据判断结果进行分支处理。在步骤s502中,当判定为不是使用周边设备410进行的造型的时候(否),分支处理进入步骤s511,本处理结束。另一方面,当判定所执行的造型是使用周边设备410的时候(是),处理进入步骤s503。

176.在步骤s503中,管理装置450请求监视装置420获取周边设备410的显示部416的显示图像。在步骤s504中,管理装置450判断后续是否还连接有周边设备410。在步骤s504中,当判定为后续设备存在的时候(是),处理返回至步骤s503,重复处理直至能够获取最终端的周边设备410的显示部416的显示图像为止。另一方面,在步骤s504中,当判定后续没有连接周边设备410(否),则处理进入步骤s505。在步骤s505中,管理装置450将之前获取的周边设备410的显示部416的显示图像与质量数据相关联。通过与质量数据(甚至输入数据)关联管理,有望提高质量不良时的分析速度。在步骤s506中,从获取的显示部416的显示图像提取设定信息或装置状态信息。

177.图22是说明在第四实施形态所涉及的立体造型系统中,从显示部416的显示图像提取设定信息的处理的图。如图22(a)所示,获取在周边设备410的显示部416上显示的图像。另外,显示部416如上所述可以包括液晶显示器、物理开关、拨盘、仪表等。在此,通过照相机获取将这样的显示部416捕获在视野中的图像作为显示图像。可以对图22(a)所示的图像500进行图像处理,读取图22(b)所示的处理后的图像510中包含的设定项目和设定值512等。

178.设定信息可以是温度或时间等由周边设备设定的值,装置状态信息可以是当前温

度或工作值等表示周边设备的状态的数值。另外,虽然在所述实施形态中没有特别提及从图像提取信息的方法,但可以使用已知的技术,由监视装置520或管理装置450来执行。这样,通过取得周边设备的显示画面,即使在难以作为日志获取的情况下,也能够从显示图像取得信息,取得必要的信息,可以在质量不良时,在分析过程中协助查明原因。这样,通过转换成数值等而不是图像,能够减少转用到工具等的分析软件时所花的时间和精力。

179.在步骤s507中,管理装置450判断是否保存关于值的容许范围的信息。在此,假设在管理装置450和监视装置420中预先保存关于设定信息和装置状态信息的各个项目的值的容许范围的信息。在步骤s507中,当判定没有保存值的容许范围的信息的时候(否),在步骤s511中结束本处理。另一方面,在步骤507中,当判定有保存值的容许范围的信息的时候(是),分支处理进入步骤s508。

180.在步骤s508中,管理装置450将提取的设定信息或装置状态信息与保存的值的范围进行比较。在步骤s509中,管理装置450判断比较的结果,是否值在范围之外。在步骤s509中,当判定值在范围内的时候(否),在步骤s511中结束本处理。另一方面,在步骤s509中,当判定值在范围外的时候(是),分支处理进入步骤s510。

181.在步骤s510中,管理装置450将质量数据与表示有可能质量异常的质量异常可能性标志相关联,并且在步骤s511中结束本处理。在此,对获取的每个设定信息、装置状态信息都可保存容许范围,当超出该范围时判断为有可能存在质量异常的原因,将质量异常可能性标志进一步与质量数据相关联。由此,可以很容易地确定由于用户的操作失误或设定错误等形成的原因。

182.以下,参照图23说明具体的数值范围的比较处理。图23是说明在第四实施形态所涉及的立体造型系统中,对提取的设定信息、装置状态信息和数值范围进行比较的处理的图。如图23所示,管理装置450或监视装置420可以结合可获取的设定信息或装置状态信息的项目,保存最大值、最小值和容许值。然后,当对于保存的值分别形成以下条件的时候,可以将质量异常可能性标志与质量数据建立关联。

183.(1)最大值:获取的设定值大于设定为最大值的数值时

184.最大值<获取的设定信息/装置状态信息的值

185.(2)最小值:获取的设定值小于设定为最小值的数值时

186.最小值>获取的设定信息/装置状态信息的值

187.(3)容许值:设定为容许值的值与获取的设定值不同时

188.容许值≠获取的设定信息/装置状态信息的值

189.图23中所示的示例仅仅是一个示例,并且具体的设定值和状态等根据设定或状态的项目而不同。此外,在管理装置450进行比较的情况下,可以针对每组周边设备410和监视装置420来保存所述值的容许范围信息。

190.图24是表示在第四实施形态的立体造型系统中,设定信息及装置状态信息与范围信息进行比较的处理的流程图。图21的流程图所示的处理是在获取设定信息或装置状态信息时预先保存数值范围信息的情况下的处理。当获取设定信息或装置状态信息时,没有保存设定值范围时,则可以通过图24所示的流程图中说明的处理,在范围信息被保存时进行比较。

191.图24所示的处理从步骤s600开始,在步骤s601中,管理装置450设置设定信息或装

置状态信息的值的容许范围信息。在步骤s602中,管理装置450判断相应的设定信息或装置状态信息是否保存。在步骤s602中,当判定为没有保存相应的信息的时候(否),在步骤s606中结束本处理。另一方面,在步骤s602中,当判定为保存了相应的设定信息或装置状态信息的时候(是),分支处理进入步骤s603。

192.在步骤s603中,管理装置450将相应的设定信息或装置状态信息的项目的值与保存的容许范围进行比较。在步骤s604中,管理装置450判断比较结果,是否值在范围之外。在步骤s604中,当判定为值在范围内的时候(否),在步骤s606中结束本处理。另一方面,在步骤604中,当判定数值在范围外的时候(是),将分支处理进入步骤s605。在步骤s605中,管理装置450将质量数据与表示异常情况的质量异常可能性标志相关联,并且在步骤s606中结束本处理。

193.这样,比较部458在保存部456保存更新了相应的设定信息以及装置状态信息的至少一方的项目的容许范围的情况下,将容许范围与相应的设定信息或者装置状态信息的至少一方的项目的值进行比较,必要时将质量异常可能性标志纳入质量数据。通过适用将容许范围与已保存的设定信息或装置状态信息做比较,能够容易地进行容许范围的设定错误和设定值的模式调查等。

194.下面,将参照图25说明获取周边设备的显示画面的信息作为质量数据的另一个处理。图25是显示在第四实施形态的立体造型系统中获取周边设备的显示画面的信息作为质量数据的另一个处理的流程图。

195.图25所示的处理从步骤s700开始,在步骤s701中,设定由于质量不良造型结束。在步骤s702中,管理装置450判断所执行的造型是否是使用所连接的周边设备410进行的造型,根据判断结果进行分支处理。在步骤s702中,当判定为不是使用周边设备410进行的造型的时候(否),分支处理进入步骤s711,结束本处理。另一方面,当判定所执行的造型是使用周边设备410的时候(是),处理进入步骤s703。

196.在步骤s703中,管理装置450请求监视装置420获取周边设备410的显示部416的显示图像。在步骤s704中,管理装置450判断后续是否还连接有周边设备410。在步骤s704中,当判定为后续设备存在的时候(是),处理返回至步骤s703。另一方面,在步骤s704中,当判定后续没有连接周边设备410(否),则处理进入步骤s705。在步骤s705中,管理装置450将之前获取的周边设备410的显示部416的显示图像与质量数据相关联。在步骤s706中,从取得的显示部416的显示图像提取设定信息以及装置状态信息。

197.在步骤s707中,管理装置450判断所获取的数值是否与上一次值不同。在此,设定在管理装置450以及监视装置420中保存上一次的数值。在步骤s707中,当判定为与值的上一次的数值相同的时候(否),在步骤s711中结束本处理。另一方面,在步骤707中,当判定为与上一次的数值不同的时候(是),分支处理进入步骤s708。

198.在步骤s708中,管理装置450保存提取的设定信息或装置状态信息。在步骤s709中,管理装置450判断所保存的信息是否超过可设定数。在步骤s709中,当判定为没有超过可设定数的时候(否),在步骤s711结束本处理。另一方面,在步骤709中,当判定为超过了可设定数的时候(是),分支处理进入步骤s710。在步骤s710中,管理装置450废弃最旧的信息,并在步骤s711中结束本处理。

199.图26是说明第四实施形态所涉及的立体造型系统中,提取的设定信息的保存和废

弃处理的图。如图26所示,所获取的设定信息或装置状态信息的项目的值可以由管理装置450或监视装置420保存。在此,作为保存形式,有图26(a)和图26(b)所示的两种式样。图26(a)所示的式样是当周边设备410具有的设定信息和装置状态信息中的任一个项目的值不同于上回保存的值时,将所有设定信息和设备信息按日期时间合并保存。另一种是图26(b)所示的式样,对于周边设备410具有的设定信息和装置状态信息的各设定项目(在图26(b)中表示温度),在上回保存的值不同时,按日期时间合并保存值。

200.在图26(a)所示的式样中,可以马上了解周边设备410的每个状态的信息,相反,如果存在频繁改变的设定信息和装置状态信息,则保存的数据的更新频率增加,想要参考的值很可能被丢弃。在另一个图26(b)所示的式样中,由于保存每个设定信息和装置状态信息的项目,需要对照各数据的日期时间来确认周边设备410的每个状态的信息,比较麻烦。另一方面,即使有更新频率高的设定值,也可不受影响对值进行保存,这是优点。无论采取所述哪种式样,可保存数量都可以通过系统的性能(例如,存储区域的容量、获取速度等)或用户的设定来改变。由此,能够通过设备的规格或用户设定来决定可保存数量,进行多个保存。

201.这样,管理部452具备判断部,判断所取得的设定信息或装置状态信息是否被变更。管理部452当判断为变更的时候,将变更后的设定信息或装置状态信息与保存的设定信息或装置状态信息合并管理。通过能够获得变更后的差异,便于确定质量异常的原因。另外,也可以不限定差异,只保存最终图像。

202.根据以上说明的第四实施形态所涉及的立体造型系统400,即使在难以将分析所需的信息并入到日志等中来获取的情况下,也可以获取周边设备410的装置状态信息或设定值信息作为质量数据。由此,能够获取操作部的设定信息来进行质量不良的原因分析。通过获取连续的多个周边设备410的显示画面并提取信息,即使是不能从日志获取信息的设备或没有网络连接的设备,也可以获取分析所需的信息。

203.在以上说明的第四实施形态所涉及的立体造型系统400中,设有输入了从立体造型装置110输出的质量信息的管理装置450,并且由管理装置450收集周边设备410的显示部416的显示画面或从中提取的信息,放在管理装置450中管理。也就是说,在第四实施形态中,管理装置450具备从多个周边设备410或监视装置420收集信息的获取部和对这些取得的信息进行管理的管理部。

204.另一方面,在其他实施形态中,也可以不另外设置管理装置450,而将显示画面或从中提取的信息与质量数据相关联地进行管理。下面将参考图27和图20说明不另外设置管理装置450的第五实施形态的立体造型系统600。

205.图27所示的第五实施形态是没有管理装置的情况,在监视装置上实施由管理装置450执行的处理。如图27所示,立体造型系统600包括对立体造型物进行造型的立体造型装置110、一个或多个周边设备610a、610b、以及分别为每个周边设备610设置的一个或多个监视装置620a、620b。

206.立体造型装置110接收用于造型所期望的立体造型物的数据,根据该数据,对立体造型物进行造型。周边设备610是连接到立体造型装置110的后段的设备,是进一步对由立体造型装置110生成的成果进行处理的设备。立体造型装置110和周边设备610通过适当的传送路径连接,并且立体造型装置110的成果物经由传送路径被传递到每个周边设备610。

207.在说明的实施形态中,立体造型系统600还包括针对每个周边设备610设置的监视装置620a和620b。立体造型装置110和监视装置620通过有线或无线的连接或网络连接。

208.立体造型装置110获取输入数据、设定信息和装置状态信息(1),并将获取的信息通知到后续的周边设备610a的监视装置620a(2)。监视装置620a获取对应的周边设备610a的显示部的图像(3),并且将所包含的信息添加到来自立体造型装置110的质量数据中,发送给后段的监视装置620b(4)。后段的监视装置620b获取与自身对应的周边设备610b的显示部的图像,并在之前的已添加一个或多个监视装置620从所对应的周边设备410获取的信息的质量数据中再次添加信息(3),进行管理。

209.重复该操作,在末尾的监视装置620(图27的示例为620b)上收集来自连接到立体造型装置110的周边设备610a、610b的监视装置620a和620b的信息。末尾的监视装置620将取得的信息与从立体造型装置110取得的质量数据相联地保存并管理。

210.图20中第五实施形态所涉及的立体造型系统的构成以虚线表示。图20所示的第五实施形态所涉及的监视装置620除了监视部622及获取部624之外,还包括监视管理部626、监视保存部628及监视比较部630。在第五实施形态中,不设置管理装置450,监视装置620获取周边设备610的显示部616的显示的设定信息或装置状态信息作为图像,从图像提取设定信息和装置状态信息,同时向后续的监视装置620所具有的监视部622发送取得的图像数据及设定信息、装置状态信息。

211.监视管理部626在没有管理装置的结构中,进行与管理部452类似的动作。监视管理部626将由获取部624取得的图像与质量数据相关联地进行管理。此外,如果是与末尾的周边设备610连接的监视装置620的监视管理部626,则将接收到的其他周边设备的设定信息或装置状态信息也一起与质量数据相关联地进行管理。监视管理部626根据监视比较部630比较的结果,将质量异常可能性标志与质量数据相关联地进行管理。

212.监视保存部628在没有管理装置的结构中,进行与保存部456类似的动作。监视保存部628是非易失性存储器,在没有管理装置的结构中,保存设定信息以及装置状态信息的每个项目的值的容许范围的信息。

213.监视比较部630在没有管理装置的结构中,进行与比较部458类似的动作,对由获取部624取得的设定信息或装置状态信息的项目的值和保存在监视保存部630中的对应的容许范围做比较,将比较结果通知到监视管理部626。

214.根据所述第五实施形态,即使是没有管理装置的结构,也能够将周边设备的显示画面的信息与质量数据相关联地保存并管理。

215.在所述第四及第五实施形态中,通过将来自多个周边设备的信息集中关联起来管理,能够提高分析效率。此时,作为集中管理的方式,可以如第四实施形态那样使用管理装置450进行管理的方式,也可以如第五实施形态那样,可以在作为安装或连接在周边设备610上的边缘设备的多个监视装置620之间发送数据,最后集中保存在末尾的监视装置620中的方式。无论是哪一种方式,都能够通过对周边设备的显示部的设定信息或装置状态信息进行获取并添加到质量数据中,来协助质量不良的原因分析。特别是,即使是不能从日志取得信息的设备或没有网络连接的设备,也能够取得分析所需的信息。

216.以上,对本实施形态进行了说明,根据所述的实施形态,可以提供能够输出立体造型物的质量信息的数据输出设备、立体造型系统和数据输出方法。

217.根据优选的实施形态,在立体造型装置中,可以对用于在检测到造型物的质量不良的时候能够分析其原因的传感器数据等的质量数据进行收集、存储、提供。质量数据能够为了质量保证而输出。最好是,保存并记录多个传感器数据其获取时间与提供给造型的输入数据的局部数据(各控制代码或其中的各指令或指令组)之间的对应关系。由此,在立体造型装置110中,能够评价造型物的质量不良,并输出其评价结果,同时,在检测到质量不良时,能够详细分析其原因。

218.所述本发明的各实施形态的各功能可以通过由c、c++、c#、java(注册商标)等记述的装置可执行的程序来实现,本实施形态的程序可以被存储并分发在诸如硬盘设备,cd

‑

rom,mo,dvd,软盘,eeprom或eprom等的可读装置的记录介质中,并且通过网络其他装置能够以可行的格式传输。

219.以上,通过实施形态对本发明进行了说明,但本发明并不限定于所述实施形态,只要在本领域技术人员能够推测的实施形态的范围内,发挥本发明的作用/效果,就包含在本发明的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1