一种抗静电、高爽滑双向拉伸可降解薄膜及其制备方法与流程

1.本发明属于双向拉伸薄膜技术领域,尤其涉及一种抗静电、高爽滑双向 拉伸可降解薄膜及其制备方法。

背景技术:

2.传统包装主要成分为石油提取物聚烯烃,而它们的降解至少要花费 上百年时间,给环境带来极大负荷。随着国家相关政策的制定与人们环 保意识的加强,可降解材料是大势所趋,它的应用也会越来越广泛。

3.但众所周知,降解材料本身的断裂伸长率,热学稳定性与界面光滑度, 都难以达到包装膜国家标准。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种抗静电、高爽滑双向拉伸可降解 薄膜及其制备方法,该薄膜具有较低的表面粗糙度。

5.本发明提供了一种抗静电、高爽滑双向拉伸可降解薄膜,包括依次接触 的爽滑层、芯层和热封层;

6.以质量分数计,所述爽滑层包括结晶度<20%的pla90~93%,硅酮类爽 滑剂2~3%,防粘剂2~3%和改性抗静电剂3~4%;

7.所述芯层包括结晶度20~40%的pla90~97%,增挺剂1~5%和增韧剂 1~5%;

8.所述热封层包括不结晶pla90~95%,防粘剂2~5%和改性抗静电剂3~5%;

9.所述改性抗静电剂的原料包括质量比(3.5~4.5):(95.5~96.5)的两性 型抗静电剂和聚乳酸;所述两性型抗静电剂选自烷基盐和/或烷基酯。

10.具体实施例中,所述爽滑层中结晶度<20%的pla90%、93%或91%;硅 酮类爽滑剂2%或3%;防粘剂2%或3%;和改性抗静电剂3%;

11.所述芯层中结晶度20~40%的pla90%、94%或97%;增挺剂1%、3%或5%;和增韧剂2%、3%或5%;

12.所述热封层中不结晶pla90%、93%或95%;防粘剂2%、3%或5%;和 改性抗静电剂3%、4%或5%;

13.在本发明中,所述爽滑层中结晶度<20%的pla选自pla2003d;

14.防粘剂选自abvt22sc;

15.硅酮类爽滑剂选自sab06554ppr和/或pse

‑

5099rp。

16.在本发明中,所述芯层中结晶度20~40%的pla选自pla4032d;

17.所述增韧剂选自热塑性弹性体类增韧剂;具体实施例中,所述热塑性弹 性体类增韧剂为苯乙烯

‑

丁二烯

‑

苯乙烯嵌段共聚物(sbs)。

18.所述增挺剂选自8002h和/或66h。

19.在本发明中,所述热封层中不结晶聚乳酸选自pla4060;

20.所述防粘剂选自abs04s。

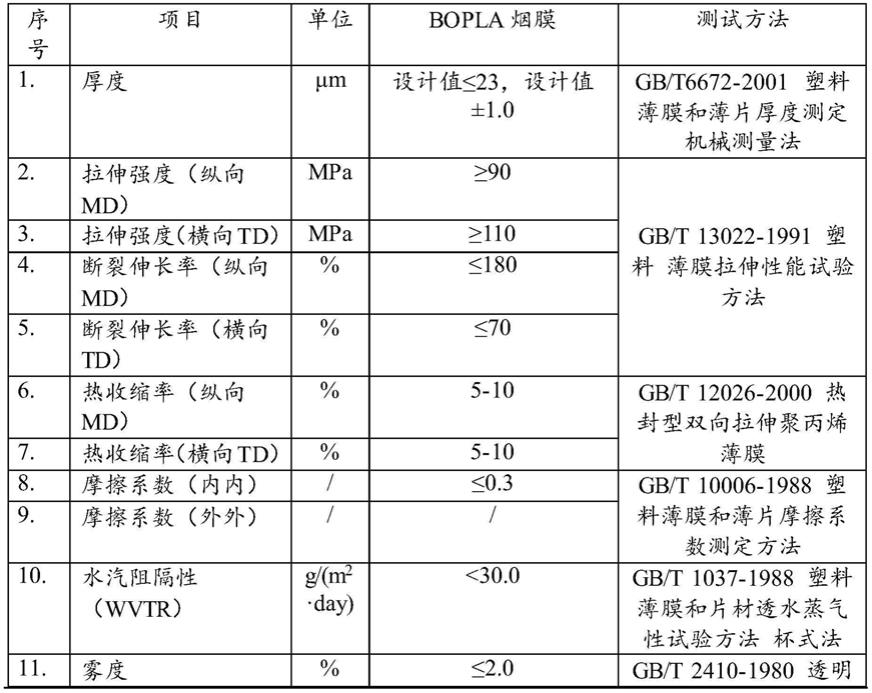

21.在本发明中,所述烷基酯选自十二烷基二羧甲基铵乙内酯;

22.所述烷基盐选自十二烷基二甲基季乙内盐。

23.在本发明中,所述爽滑层的厚度为0.6~1.0μm;所述芯层的厚度为 18~22μm;所述热封层的厚度为1.5~2.0μm。具体实施例中,所述爽滑层的厚 度为0.8μm;所述芯层的厚度为19.5μm;所述热封层的厚度为1.7μm。

24.本发明提供了一种上述技术方案所述抗静电、高爽滑双向拉伸可降解薄 膜的制备方法,包括以下步骤:

25.将爽滑层原料、芯层原料和热封层原料分别在175~195℃下挤出共混,分 别得到爽滑层共混料、芯层共混料和热封层共混料;

26.将所述爽滑层共混料、芯层共混料和热封层共混料在180~200℃下三层共 挤出,流延后水冷,再在95~115℃下软化,控制纵横向拉伸比为3.5~4.5条件 下进行拉伸,得到可降解薄膜。

27.本发明提供了一种抗静电、高爽滑双向拉伸可降解薄膜,包括依次接触 的爽滑层、芯层和热封层;以质量分数计,所述爽滑层包括结晶度<20%的pla90~93%,硅酮类爽滑剂2~3%,防粘剂2~3%和改性抗静电剂3~4%;所述芯 层包括结晶度20~40%的pla90~97%,增挺剂1~5%和增韧剂1~5%;所述热 封层包括不结晶pla90~95%,防粘剂2~5%和改性抗静电剂3~5%;所述改性 抗静电剂的原料包括质量比(3.5~4.5):(95.5~96.5)的两性型抗静电剂和 聚乳酸;所述两性型抗静电剂选自烷基盐和/或烷基酯。该薄膜通过采用特定 的硅酮类爽滑剂和改性抗静电剂,使其具有优异的抗静电性和高爽滑性,即 具有较低的摩擦系数和较低的电阻率。还具有优异的双向拉伸性能和优异的 降解性。实验结果表明:薄膜的纵向断裂伸长率(md)保持在150%以上, 横向断裂伸长率(td)保持在55%以上;表面粗糙度在0.3以下;体积电阻 率在10

11

ω

·

cm,在满足可降解的同时,薄膜的其他性能也大大满足现有包装 膜的要求。

28.本发明中降解率的测试是将试样材料与堆肥接种物混合后放入堆肥化容 器中,在一定的氧气,温度(58

±

2℃),湿度(50

‑

55%)的条件下进行充分的堆肥 化,测定材料降解45天后co2的最终释放量(可延长至6个月),用实际的co2释放量与其理论最大放出量的比值来表示材料的生物降解率。检测参照物为 粒径小于20μm的纤维素,只有当参照物45天后降解率大于70%时该试验有 效。

29.本发明对上述薄膜的性能采用表1中所述的测试方法进行力学测试:

30.表1 薄膜的性能测试方法

[0031][0032]

具体实施方式

[0033]

为了进一步说明本发明,下面结合实施例对本发明提供的一种抗静电、 高爽滑双向拉伸可降解薄膜及其制备方法进行详细地描述,但不能将它们理 解为对本发明保护范围的限定。

[0034]

预备例

[0035]

将两性型抗静电剂十二烷基二羧甲基铵乙内酯在75℃条件下真空烘5h, 然后和聚乳酸(pla4032d)按照质量比4:96进行共混,混合均匀后,过双螺 杆挤出机,设置共混温度为190℃,经过水冷,吹风等工序,过剪切造粒,得 到改性抗静电剂。

[0036]

实施例1

[0037]

表2 实施例1采用的各层原料及配比

[0038]

a层组成成分质量分数/%低结晶度pla2003d90

爽滑剂(pse

‑

5099rp)3防粘剂abvt22sc3改性抗静电剂4b层组成成分质量分数/%中结晶度pla4032d90增挺剂(8002h)5增韧剂(sbs)5c层组成成分质量分数/%不结晶pla406090防粘剂abs04s5改性抗静电剂5

[0039]

按照表2所示的原料种类及配比,将爽滑层、芯层和热封层的原料分别 在185℃下挤出共混,分别得到爽滑层共混料、芯层共混料和热封层共混料;

[0040]

将所述爽滑层共混料、芯层共混料和热封层共混料在190℃进行三层共挤 出,流延后经过水冷,再于100℃进化软化,在纵横向拉伸比例控制在4.0进 行纵向拉伸和横向拉伸,得到双向拉伸可降解薄膜,薄膜的爽滑层的厚度为 0.8μm,芯层的厚度为19.5μm,热封层的厚度为1.7μm。

[0041]

实施例2

[0042]

表3 实施例2采用的各层原料及配比

[0043]

a层组成成分质量分数/%低结晶度pla2003d93爽滑剂(pse

‑

5099rp)2防粘剂abvt22sc2改性抗静电剂3b层组成成分质量分数/%聚中结晶度pla4032d97增韧剂(sbs)2增挺剂(8002h)1c层组成成分质量分数/%不结晶pla406095防粘剂abs04s2改性抗静电剂3

[0044]

按照表3所示的原料种类及配比,将爽滑层、芯层和热封层的原料分别 在185℃下挤出共混,分别得到爽滑层共混料、芯层共混料和热封层共混料;

[0045]

将所述爽滑层共混料、芯层共混料和热封层共混料在190℃进行三层共挤 出,流延后经过水冷,再于100℃进化软化,在纵横向拉伸比例控制在4.0进 行纵向拉伸和横向拉伸,得到双向拉伸可降解薄膜,薄膜的爽滑层的厚度为 0.8μm,芯层的厚度为19.5μm,热封层的厚度为1.7μm。

[0046]

实施例3

[0047]

表4 实施例3采用的各层原料及配比

[0048][0049][0050]

按照表4所示的原料种类及配比,将爽滑层、芯层和热封层的原料分别 在185℃下挤出共混,分别得到爽滑层共混料、芯层共混料和热封层共混料;

[0051]

将所述爽滑层共混料、芯层共混料和热封层共混料在190℃进行三层共挤 出,流延后经过水冷,再于100℃进化软化,在纵横向拉伸比例控制在4.0进 行纵向拉伸和横向拉伸,得到双向拉伸可降解薄膜,薄膜的爽滑层的厚度为 0.8μm,芯层的厚度为19.5μm,热封层的厚度为1.7μm。

[0052]

对比例1

[0053]

采用纯中等结晶pla,不添加任何添加剂,加工工艺与实施例1相同。

[0054]

对比例2

[0055]

与实施例1不同之处在于,采用烷基磺酸钠阳离子型号的抗静电剂;

[0056]

对比例3

[0057]

与实施例1不同之处在于,采用il2580sc型号的爽滑剂。

[0058]

本发明对实施例1~3制备的可降解薄膜进行性能测试,结果见表5:

[0059]

表5 实施例1~3制备的可降解薄膜的性能测试结果

[0060][0061][0062]

由以上实施例可知,本发明提供了一种抗静电、高爽滑双向拉伸可降解 薄膜,包括依次接触的爽滑层、芯层和热封层;以质量分数计,所述爽滑层 包括结晶度<20%的pla90~93%,硅酮类爽滑剂2~3%,防粘剂2~3%和改性 抗静电剂3~4%;所述芯层包括结晶度20~40%的pla90~97%,增挺剂1~5% 和增韧剂1~5%;所述热封层包括不结晶pla90~95%,防粘剂2~5%和改性抗 静电剂3~5%;所述改性抗静电剂的原料包括质量比(3.5~4.5):(95.5~96.5) 的两性型抗静电剂和聚乳酸;所述两性型抗静电剂选自烷基盐和/或烷基酯。 该薄膜通过采用特定的硅酮类爽滑剂和改性抗静电剂,使其具有优异的抗静 电性和高爽滑性,即具有较低的摩擦系数和较低的电阻率。还具有优异的双 向拉伸性能和优异的降解性。实验结果表明:薄膜的纵向断裂伸长率(md) 保持在150%以上,横向断裂伸长率(td)保持在55%以上;表面粗糙度在 0.3以下;体积电阻率在10

11

ω

·

cm,在满足可降解的同时,薄膜的其他性能 也大大满足现有包装膜的要求。

[0063]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普 通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润 饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1