复合构件的制造方法与流程

1.本发明涉及一种复合构件的制造方法,特别是涉及一种冲压成型的复合构件的制造方法。

背景技术:

2.传统的复合构件的制造方法是先通过冲压方式对薄板进行多次成型加工,以形成复合构件的外部结构。接着,再搭配射出制程以形成复合构件的内部结构。然而,传统的复合构件的制造方法需要采用多副不同尺寸的冲压模具依序对薄板进行多次成型加工,使得加工过程过于繁琐。此外,传统的复合构件的制造方法需要开发多副冲压模具,导致成本上升。另外,传统的复合构件的制造方法由于冲压模具需要与外部结构脱模,使得复合构件的内角角度受到限制而无法小于90度。

技术实现要素:

3.本发明的目的在于提供一种可降低生产成本且易于加工的复合构件的制造方法。

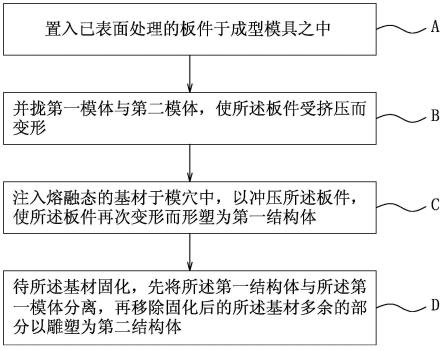

4.本发明的复合构件的制造方法适用于制作具有彼此结合的第一结构体及第二结构体的复合构件。所述制造方法包含以下步骤:

5.步骤a,将板件放置于成型模具之中。所述成型模具包括第一模体、可相对于所述第一模体位移的第二模体,及由所述第一模体与所述第二模体共同界定的模穴。所述第二模体具有由外贯通至所述模穴的注孔。所述板件具有两相反的板面及接合面。所述板面面向所述第一模体。所述接合面面向所述第二模体且对准所述注孔。

6.步骤b,将所述第一模体与所述第二模体并拢,使所述板件受到所述成型模具挤压而相应地变形。

7.步骤c,将熔融态的基材由所述注孔注入所述模穴,以冲压所述板件的接合面并覆盖所述板件,使所述板件再次变形而让所述板面贴合于所述第一模体的表面,以将所述板件形塑为所述第一结构体。

8.步骤d,待熔融态的所述基材冷却固化并与所述第一结构体结合之后,将所述第一结构体与所述第一模体分离,并将固化后的所述基材与所述第二模体分离。接着,移除固化后的所述基材多余的部分,以将固化后的所述基材雕塑为所述第二结构体,完成所述复合构件的制作。

9.本发明的复合构件的制造方法,所述步骤a前先将所述板件通过表面处理方法,使所述板件的表面形成凹凸结构,以增进所述板件与所述基材之间的接合性。

10.本发明的复合构件的制造方法,所述基材的材质为塑料,所述表面处理方法是利用化学蚀刻方式,使所述板件的表面形成微米尺寸或纳米尺寸的凹凸结构,以供所述基材接合。

11.本发明的复合构件的制造方法,所述基材的材质为金属,所述表面处理方法是利用切削方式,使所述板件的表面形成有倒钩的凹凸结构,以供所述基材接合。

12.本发明的复合构件的制造方法,所述步骤b是先将所述板件加热,再使所述第一模体与所述第二模体并拢,以弯折所述板件。

13.本发明的复合构件的制造方法,所述步骤d是利用切削方式移除固化后的所述基材多余的部分,以将固化后的所述基材雕塑为所述第二结构体。

14.本发明的有益效果在于:先借由所述步骤b的合模动作,使所述板件受到所述成型模具挤压而相应地变形。再通过所述步骤c以熔融态的所述基材冲压所述板件,使所述板件形塑为所述第一结构体,而能以射出成型的必要执行步骤作为二道冲压成型加工程序来完成所述复合构件的制作,无须在射出成型制程前先进行所述板件2的成型加工处理,故可简化加工过程,达到所述制造方法易于加工的目的。同时,在所述步骤b与所述步骤c皆是使用所述成型模进行所述板件的冲压成型加工,故仅需要一套冲压模具即可完成所述制造方法的二道冲压成型加工,而能减少冲压模具的数量,达到降低生产成本的目的。除此之外,所述第一结构体的内角形态是借由熔融态的所述基材冲压而成,故所述第一结构体并不会受到所述第二模体的结构限制而无法脱模,能达到所述制造方法易于加工的目的。

附图说明

15.本发明的其他的特征及功效,将于参照附图的实施方式中清楚地呈现,其中:

16.图1是一流程示意图,说明本发明复合构件的制造方法的一实施例;

17.图2是一示意图,说明所述实施例的步骤a;

18.图3是一示意图,说明所述实施例的步骤b;

19.图4是一示意图,说明所述实施例的步骤c;

20.图5是一示意图,说明所述实施例的步骤d;

21.图6是一示意图,说明以所述实施例制作完成的复合构件;

22.图7是一图6的圈选部分的放大示意图,说明所述复合构件的第一结构体与第二结构体的链接关系。

具体实施方式

23.参阅图1至图6,为本发明复合构件100的制造方法的实施例。所述制造方法适用于制作一如图6所示的具有彼此结合的第一结构体2’及第二结构体4’的复合构件100。所述复合构件100是由两种相异的材质所构成。在本实施例中,所述第一结构体2’的材质是以金属(例如:铝)示例,但也可以是其他具有延展性的固体材料;所述第二结构体4’的材质是以塑料示例,但所述第二结构体4’的材质也可以是与所述第一结构体2’的材质相异的金属(例如:镁),不以塑料为限。也就是说,所述复合构件100的制造方法适用于制作不同材料特性的双层结构。然而,所述复合构件100的制造方法也可以适用于制作相同材质但是由两种不同塑形方式(冲压成型、射出成型)分别制作的双层结构。例如,所述第一结构体2’与所述第二结构体4’的材质皆为金属铝,或是所述第一结构体2’与所述第二结构体4’的材质皆为金属镁。如此,由两种不同塑形方式所制作的所述复合构件100其厚度可比一般冲压成型制程所制作的单层构件大,而使所述复合构件100的整体厚度不受限于冲压成型的制程极限。以下详细说明所述制造方法的步骤。

24.参阅图1、图2、图6与图7,首先,将一用来制作所述第一结构体2’的板件2(见图2)

通过一表面处理方法,使所述板件2的表面形成凹凸结构,以增进所述板件2与其他异质材料之间的接合性。所述表面处理方法可以是利用化学蚀刻方式,使所述板件2的表面形成微米尺寸或纳米尺寸的凹凸结构,以供其他异质材料(例如:塑料)接合。所述表面处理方法也可以是利用计算机数值控制(computer numerical control,cnc)加工的切削方式,使所述板件2的表面形成如图7所示的有倒钩的凹凸结构,以供其他异质材料(例如:金属、塑料)接合。

25.配合参阅图2,接着进行步骤a:将经过表面处理的所述板件2放置于一成型模具3之中。所述成型模具3包括一第一模体31、一可相对于所述第一模体31位移的第二模体32,及一由所述第一模体31与所述第二模体32共同界定的模穴33。本实施例中,所述第一模体31例如是母模件的形态,所述第二模体32例如是公模件的形态。所述第二模体32具有一由外贯通至所述模穴33的注孔321。所述板件2具有两相反的一板面21及一接合面22。所述板面21面向所述第一模体31。所述接合面22面向所述第二模体32且对准所述注孔321。

26.配合参阅图3,接着进行步骤b:先将所述板件2加热,以增加所述板件2的延展性,并使得所述板件2的温度与所述成型模具3的温度接近,而不会让后续所述成型模具3合模时的温度受到所述板件2导热的影响而降温。接着,将所述第一模体31与所述第二模体32合模,使所述板件2受到所述成型模具3挤压而相应地弯折变形。在本实施例中,所述板件2的接合面22受到所述第二模体32冲压而对应所述第二模体32的表面形状弯折变形,但视实际需要也可以让所述第一模体31冲压所述板件2,不以特定实施方式为限。

27.配合参阅图3与图4,接着进行步骤c:将一熔融态的基材4(以熔融塑料示例)由所述注孔321注入所述模穴33,以冲压并覆盖所述板件2的接合面22,使所述接合面22与所述第二模体32分离。同时,所述板件2继步骤b之后再次变形,而能让所述板件2的板面21在熔融态的所述基材4的持续冲压下贴合于所述第一模体31的表面,以将所述板件2形塑为与所述第一模体31的表面相似的所述第一结构体2’。

28.配合参阅图5与图6,最后进行步骤d:待熔融态的所述基材4冷却固化并与所述第一结构体2’结合之后,进行脱模程序。也就是将所述第一结构体2’与所述第一模体31分离,并将固化后的所述基材4与所述第二模体32分离。接着,移除固化后的所述基材4多余的部分,以将固化后的所述基材4雕塑为所述第二结构体4’,完成所述复合构件100的制作。在本实施例中,所述基材4多余的部分的移除方式是利用切削方式,例如cnc加工切割,以将固化后的所述基材4雕塑为所述第二结构体4’。如此,所述第二结构体4’可依据不同用途制作卡沟或螺丝孔等结构,以利后续所述复合构件100作为材料用在产品制造上时,可通过所述第二结构体4’的结构设计与其他构件组装。此外,所述第一模体31是由图中未标示的左构件、右构件和中间构件所构成。在步骤b中,所述第一模体31与所述第二模体32合模时,所述第一模体31的左构件、右构件和中间构件可分别由左方、右方和下方朝所述第二模体32靠拢。反之,当所述第一模体31与所述第一结构体2’脱模分离时,所述第一模体31的左构件、右构件和中间构件可分别朝左方、右方和下方移动,如此,可避免内角角度不大于90度的所述第一结构体2’受到所述第一模体31的结构限制而无法脱模。

29.值得一提的是,经由所述步骤a至步骤d所制作完成的所述复合构件100还可以再进行阳极处理、喷漆或电泳涂装(electro depositon,ed)等表面处理的后续加工,以将所述复合构件100作为材料用在产品制造上。

30.综上所述,本发明提出的制造方法在射出成型的过程中,先借由所述步骤b的合模动作,使所述板件2受到所述成型模具3挤压而相应地变形。再通过所述步骤c以熔融态的所述基材4冲压所述板件2,使所述板件2形塑为所述第一结构体2’,而能以射出成型的必要执行步骤作为二道冲压成型加工程序来完成所述复合构件100的制作,无须在射出成型制程前先进行所述板件2的成型加工处理,故可简化加工过程,达到所述制造方法易于加工的目的。同时,在所述步骤b与所述步骤c皆是使用所述成型模具3进行所述板件2的冲压成型加工,故仅需要一套冲压模具即可完成所述制造方法的二道冲压成型加工,而能减少冲压模具的数量,达到降低生产成本的目的。除此之外,所述第一结构体2’的内角形态是借由熔融态的所述基材4冲压而成,故所述第一结构体2’并不会受到所述第二模体32的结构限制而无法脱模,能达到所述制造方法易于加工的目的,故确实能达成本发明的目的。

31.以上所述者,仅为本发明的实施例而已,当不能以此限定本发明实施的范围,即凡依本发明权利要求书及说明书内容所作的简单的等效变化与修饰,皆仍属本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1