导热垫片及其制备方法与流程

1.本发明涉及一种导热垫片及其制备方法,更具体而言,涉及一种二维导热填料增强的纵向导热垫片,属于导热散热技术领域。

背景技术:

2.现有的纵向高导热垫片,主要的方法包括:磁场定向法、静电植绒法、挤出法。

3.磁场定向法的原理是,通过超强磁场(如>10t)将各向异性导热填料(如炭纤维)沿着磁场方向进行定向,从而获得纵向高导热垫片。由于导热填料在基体胶中具有很高的填充量(如>80wt.%),造成物料的粘度很大(如>106mpa

·

s),要求超大型超导磁体形成稳态磁场,设备设计异常复杂,要求异常苛刻且造价非常昂贵,不利于连续化生产。此外,稳态超强磁场设备的内腔尺寸一般较小(小于300mm),因此磁场定向法难以制备较大面积的高导热垫片。

4.静电植绒法的原理是,通过超强电场,在底胶上将各项异性导热填料(如炭纤维)进行定向植绒,再经过液相浸渍将各项异性导热调料浸没,最终得到纵向高导热垫片。超强电场要求多次的涂敷

‑

植绒

‑

浸渍

‑

固化循环,其工艺过程较为复杂,且植绒时各向异性填料的定向性难以把控,浸渍所用溶液须具有流动性,会导致填充量大幅下降,并且,浸渍过程中部分气泡可能得不到有效的排除,这些不利因素最终影响了产品的导热效果。

5.挤出法的原理是,在挤出机将物料挤出的过程中,各项异性导热填料(如炭纤维)沿着流体流动的方向进行定向排列。将挤出的物料进行堆叠、热压、固化、切片后,得到纵向高导热垫片。该方法中,物料挤出时需要通过狭缝,其厚度较薄,一般不超过10mm,因此需要将挤出成型的物料进行堆叠,压制成型。其工艺步骤较为复杂,且在堆叠时存在较大的缝隙,易造成压制后的材料存在空洞。同时由于缝隙处的融合,以及压制时的溢流等原因,容易造成物料中导热填料取向的改变。此外,由于堆叠后需要进行模压成型,并于挤出的垂直方向上进行裁切成片,因此该方法规模化、连续化程度较低,不仅难以制备较大片的高导热垫片,而且垫片的厚度、表面粗糙度等均难以控制,容易造成应用热阻上升的问题。

6.背景技术部分的内容仅仅是发明人所知晓的技术,并不当然代表本领域的现有技术。

技术实现要素:

7.针对现有技术存在问题中的一个或多个,本发明采用分

‑

合式模头制备法,直接实现二维导热填料在基体中沿纵向进行排列,从而直接得到二维导热填料增强的纵向导热垫片。

8.本发明涉及的制备导热垫片的方法,包括以下步骤:

9.(1)将粘结剂、二维导热填料以及可选的其他成分混合、并可选地真空脱泡后,得到混合物料;

10.(2)将所述混合物料经分

‑

合式模头挤出成片材;

11.(3)将所述片材经过牵引、压延和硫化,得到所述导热垫片。

12.其中,所述粘结剂选自热固性树脂、热塑性树脂、热塑性弹性体或其混合物中至少一种,优选液体硅胶,更优选双组分加成型液体硅胶。优选地,所述液体硅胶,可以列举聚二甲基环硅氧烷、聚二甲基硅氧烷、α,ω

‑

二羟基聚二甲基硅氧烷、聚二苯基硅氧烷、α,ω

‑

二羟基聚甲基(3,3,3

‑

三氟丙基)硅氧烷、氰基硅氧基硅烷、α,ω

‑

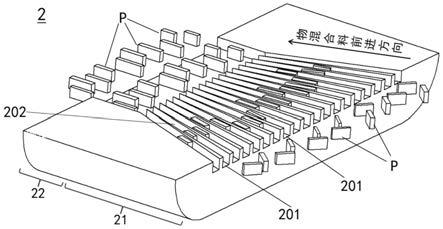

二乙基聚二甲基硅氧烷。

13.其中,所述粘结剂在所述混合物料中的含量为5wt.%

‑

40wt.%,优选10wt.%

‑

30wt.%,更优选15wt.%

‑

20wt.%.

14.其中,所述二维导热填料选自石墨烯、石墨、氮化硼等中至少一种。

15.其中,所述各二维导热填料经过表面处理,优选地,所述表面处理为化学处理或物理处理。

16.其中,所述二维导热填料在所述混合物料中的含量为10wt.%

‑

85wt.%,更优为20wt.%

‑

70wt.%,最优为30wt.%

‑

55wt.%。

17.其中,所述二维导热填料为石墨烯,优选地,石墨烯片径为1

‑

500μm,更优为5

‑

200μm,最优为50

‑

150μm,所述石墨烯的层数为1

‑

10层,优选为1

‑

5层,更优为1

‑

3层。

18.其中,所述二维导热填料为石墨,优选地,所述石墨的片径为1

‑

500μm;更优为5

‑

200μm;最优为50

‑

150μm,优选地,所述石墨的厚度为0.01

‑

100μm;更优为1

‑

50μm;最优为2

‑

10μm。

19.其中,氮化硼的片径为5

‑

500μm;更优为10

‑

200μm;最优为20

‑

100μm,优选地,所述氮化硼的厚度为0.01

‑

100μm;更优为0.1

‑

10μm;最优为1

‑

5μm。

20.其中,所述可选的其他成分包含选自各项同性导热填料、催化剂中的至少一种,优选地,所述可选的其他成分还可以包括选自磁性金属粉、触变性赋予剂、分散剂、固化促进剂、缓凝剂、微增粘剂、增塑剂、阻燃剂、抗氧化剂、稳定剂、着色剂中的至少一种。

21.其中,所述各项同性导热填料包含选自二氧化硅、氧化锌、氧化铝、氮化铝、碳化硅、氧化铍或其混合物中的至少一种。

22.其中,所述各项同性导热填料为氧化铝,优选地,所述氧化铝粒径为100nm

‑

200μm,更优为1

‑

150μm,最优为5

‑

100μm,优选地,所述氧化铝在所述混合物料中的含量为10wt.%

‑

80wt.%,更优为20wt.%

‑

70wt.%,最优为30wt.%

‑

60wt.%。

23.其中,所述二维导热填料与所述各项异性导热填料的含量之和占所述混合物料的55wt.%

‑

95wt.%;更优为60wt.%

‑

85%;最优为65wt.%

‑

80wt.%。

24.其中,在所述步骤(2)中,分

‑

合式模头与挤出设备相连接,所述混合物料首先进入挤出设备,通过挤出方式进入分

‑

合式模头,然后经由分

‑

合式模头的孔道结构、收窄流道以及合流部挤出成片材,以使所述二维导热填料在该片材中沿着纵向排列。

25.其中,所述孔道结构具有形成为一排的多个孔道,其中,孔道的横截面为正方形、长方形、三角形、菱形等中的一种,优选正方形或长方形;优选地,所述孔道的高度为0.05

‑

10mm,更优为0.1

‑

5mm,最优为0.2

‑

3mm;优选地,所述孔道的高度与宽度之比为10:1~1:1,更优为5:1~2:1;优选地,所述孔道的行程为0.5

‑

1000mm,更优为5

‑

800mm,最优为10

‑

500mm。其中,所述收窄流道的最宽处与所述孔道结构的宽度一致,所述收窄流道的出口部的宽度与所述片材的宽度一致。

26.其中,所述合流部的宽度与所述片材的宽度一致,所述合流部的行程优选为1

‑

50mm,更优为10

‑

20mm。

27.根据本发明的另一方面,还涉及根据本发明的前述方法得到的导热垫片。

28.根据本发明的另一方面,还涉及本发明的导热垫片在导热散热中的应用。

29.根据本发明的又一方面,还涉及具备本发明的导热垫片的电子设备。

30.本发明具有以下有益效果:根据本发明提供的导热垫片的制备方法,一步法直接实现了二维导热填料在基体中沿纵向排列,不仅省却了传统的块体制备、块体切割成片、表面处理等工艺过程,而且在规模化连续化程度、导热垫片的厚度控制等方面显著提升,从而大幅提升导热性能、降低应用热阻。另外,可以无需对挤出的片材进行表面处理,即可得到粗糙度大幅降低,接触热阻低的导热垫片,因此导热垫片的导热性能显著提升,应用热阻大幅降低,同时机械性能优异。

附图说明

31.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

32.图1是第一实施方式的分

‑

合式模头1的六面视图及立体示意图。

33.图2是沿图1的a

‑

a线的剖视立体示意图。

34.图3是第二实施方式的分

‑

合式模头2的剖视立体示意图。

35.图4是第一实施方式的变形例的剖视立体示意图。

36.附图标记说明:1、2、1a:分

‑

合式模头;11、21、11a:分

‑

合式模头的“分”的部分;12、22、12a:分

‑

合式模头的“合”的部分;101、201、101a:孔道;102、202、102a:收窄流道;p:二维导热填料;w1:孔道结构的宽度;w2:收窄流道的出口部的宽度。

具体实施方式

37.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

38.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

39.本发明示例性的制备导热垫片的方法大致包括以下步骤:

40.(1)将粘结剂、二维导热填料以及可选的其他成分混合、并可选地真空脱泡后,得到混合物料;

41.(2)将所述混合物料经分

‑

合式模头挤出成片材;

42.(3)将所述片材经过牵引、压延和硫化,得到所述导热垫片。

43.作为本发明的粘结剂,可以选自热固性树脂、热塑性树脂、热塑性弹性体或其混合物中至少一种。

44.所述热固性树脂选自交联型树脂中至少一种,例如环氧树脂、酚醛树脂、有机硅树脂、聚氨酯、聚酰亚胺树脂、不饱和聚酯、聚甲基硅氧烷、马来酰胺树脂、热固性聚苯醚、三聚氰胺甲醛树脂、糠醛苯酚树脂、糠醛丙酮树脂及糠醇树脂、聚丁二烯树脂、脲醛树脂和邻苯二甲二烯丙酯树脂中至少一种。所述有机硅树脂具体选自单组份缩合型有机硅橡胶、单组

份加成型双组分有机硅橡胶、双组分缩合型有机硅橡胶和双组分加成型有机硅橡胶中至少一种;所述双组分加成型有机硅橡胶具体为由乙烯基聚有机硅氧烷和si

‑

h基聚有机硅氧烷组成;所述乙烯基聚有机硅氧烷和si

‑

h基聚有机硅氧烷的质量比具体为1.5:1

‑

1:1.5。优选地,所述粘结剂为液体硅胶,更优选为双组分加成型液体硅胶。

45.所述热塑性树脂选自聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯、聚酰胺、聚甲醛、聚碳酸酯、聚苯醚、聚砜、橡胶、乙烯

‑

烯烃共聚物、聚偏氯乙烯、聚甲基戊烯、聚乙烯醇、聚缩醛、聚乙酸乙烯酯、聚偏二氟乙烯、聚四氟乙烯、abs树脂和苯乙烯

‑

丙烯腈共聚物中至少一种。

46.所述热塑性弹性体选自苯乙烯类弹性体、烯烃类弹性体、二烯类弹性体、氯乙烯类弹性体和聚氨酯类弹性体中至少一种。

47.本发明的粘结剂在所述混合物料中的含量为5wt.%

‑

40wt.%,优选10wt.%

‑

30wt.%,更优选15wt.%

‑

20wt.%.

48.作为本发明的二维导热填料,可以选自石墨烯、石墨、氮化硼等中至少一种。二维导热填料可以是未经表面处理的或经过表面处理,在后者的情况下,所述表面处理为化学处理或物理处理。

49.合适的化学处理包括氧化处理、金属化处理。可以采用硫酸、硝酸、过氧化氢、高锰酸钾等其中至少一种氧化剂进行氧化处理。另外,关于金属化处理,是指在各项异性导热填料例如石墨烯的表面进行镀镍、镀铜、镀银等金属化处理。

50.作为物理处理,可以选自包覆或包裹处理中至少一种。较为优选的包覆或包裹处理是指,在各项异性导热填料表面包覆或包裹表面处理剂或者表面活性剂。

51.合适的表面处理剂可以选自硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂、双金属偶联剂、磷酸酯偶联剂、硼酸酯偶联剂、铬络合物及其它高级脂酸、醇、酯的偶联剂等中的至少一种;

52.作为表面活性剂,可以选自硬脂酸、十二烷基苯磺酸钠、季铵化物、卵磷脂、氨基酸型、甜菜碱型、烷基葡糖苷(apg)、脂肪酸甘油酯、脂肪酸山梨坦(司盘)、聚山梨酯(吐温)等中的至少一种。

53.作为石墨烯的制备方法,可以选自机械剥离法、气相沉积法、氧化还原法、外延生长法中至少一种。

54.适合于本发明的石墨烯的片径为1

‑

500μm,更优为5

‑

200μm,最优为50

‑

150μm。石墨烯的层数为1

‑

10层,优选为1

‑

5层,更优为1

‑

3层。优选的石墨烯的导热系数为50w/(m

·

k)以上,更优为500w/(m

·

k)以上,最优为1000w/(m

·

k)以上。

55.作为石墨烯在所述混合物料(或导热垫片)中的含量,可以为10wt.%

‑

85wt.%,更优为20wt.%

‑

70wt.%,最优为30wt.%

‑

55wt.%。

56.作为本发明的石墨,可以选自天然石墨、石墨化天然石墨、膨胀石墨、石墨化膨胀石墨、人工石墨、石墨烯基石墨中至少一种。

57.作为石墨化天然石墨,可以将天然石墨经2400℃以上高温处理所得。

58.作为石墨化膨胀石墨,可以将膨胀石墨经2400℃以上高温处理所得。

59.作为人工石墨,可以将有机高分子前驱体,经过碳化、石墨化得到的。

60.合适的有机高分子前驱体,可以选自聚酰亚胺、聚酰胺、聚噁二唑、聚苯并噁唑、聚苯并双噁唑、聚噻唑、聚苯并噻唑、聚苯并双噻唑、聚对亚苯基亚乙烯基、聚苯并咪唑或聚苯

并双咪唑等中的至少一种。

61.作为石墨烯基石墨,可以由石墨烯材料通过自主装,并经过碳化、石墨化得到。此处的石墨烯材料可以选自氧化石墨烯、石墨烯等中的至少一种。

62.优选地,石墨的片径为1

‑

500μm;更优为5

‑

200μm;最优为50

‑

150μm,优选地,所述石墨的厚度为0.01

‑

100μm;更优为1

‑

50μm;最优为2

‑

10μm。石墨的导热系数为50w/(m

·

k)以上,更优为500w/(m

·

k)以上,最优为1000w/(m

·

k)以上;

63.作为石墨在所述混合物料(或导热垫片)中的含量,可以为10wt.%

‑

85wt.%,更优为20wt.%

‑

70wt.%,最优为30wt.%

‑

55wt.%。

64.适合的氮化硼,可以为六方氮化硼。优选地,氮化硼的片径为5

‑

500μm;更优为10

‑

200μm,最优为20

‑

100μm;优选地,所述氮化硼的厚度为0.01

‑

100μm;更优为0.1

‑

10μm;最优为1

‑

5μm。

65.氮化硼的导热系数优选为50w/(m

·

k)以上,更优为150w/(m

·

k)以上,最优为200w/(m

·

k)以上。氮化硼在所述混合物料(或导热垫片)中的含量可以为10wt.%

‑

85wt.%,更优为20wt.%

‑

70wt.%,最优为30wt.%

‑

55wt.%。

66.另外,所述混合物料根据需要还可以包括其他成分,例如,可以选自各项同性导热填料、催化剂中的至少一种。

67.各项同性导热填料在所述混合物料中的含量可以为10wt.%

‑

80wt.%,更优为20wt.%

‑

70wt.%,最优为30wt.%

‑

60wt.%。另外,二维导热填料与各项异性导热填料的含量之和占所述混合物料的55wt.%

‑

95wt.%;更优为60wt.%

‑

85%;最优为65wt.%

‑

80wt.%。

68.合适的各项同性导热填料例如可以选自二氧化硅、氧化锌、氧化铝、氮化铝、碳化硅、氧化铍或其混合物中的至少一种。

69.各向同性填料可以是未经表面处理的或经过表面处理的,所述表面处理可以为表面包覆或表面包裹,是指在各向同性导热填料表面包覆或包裹表面处理剂或者表面活性剂。

70.此处的表面处理剂可以为硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂、双金属偶联剂、磷酸酯偶联剂、硼酸酯偶联剂、铬络合物及其它高级脂酸、醇、酯的偶联剂等中的至少一种。

71.适合的表面活性剂可以为硬脂酸、十二烷基苯磺酸钠、季铵化物、卵磷脂、氨基酸型、甜菜碱型、烷基葡糖苷(apg)、脂肪酸甘油酯、脂肪酸山梨坦(司盘)、聚山梨酯(吐温)等中的至少一种。

72.另外,关于二氧化硅、氧化锌、氧化铝、氮化铝、碳化硅和氧化铍的形状,无特殊要求,但是优选大致球形或类球形。

73.优选的二氧化硅的粒径为100nm

‑

200μm,更优为1

‑

150μm,最优为5

‑

100μm。

74.二氧化硅在所述混合物料(或导热垫片)中的含量可以为10wt.%

‑

80wt.%,更优为20wt.%

‑

70wt.%,最优为30wt.%

‑

60wt.%。

75.另外,氧化锌的粒径优选为100nm

‑

200μm,更优为1

‑

150μm,最优为5

‑

100μm。氧化锌在所述混合物料(或导热垫片)中的含量可以为10wt.%

‑

80wt.%,更优为20wt.%

‑

70wt.%,最优为30wt.%

‑

60wt.%。

76.另外,氧化铝的粒径为100nm

‑

200μm,更优为1

‑

150μm,最优为5

‑

100μm。所述氧化铝在所述混合物料(或导热垫片)中的含量可以10wt.%

‑

80wt.%,更优为20wt.%

‑

70wt.%,最优为30wt.%

‑

60wt.%;

77.优选的氮化铝的粒径为50nm

‑

200μm,更优为1

‑

100μm,最优为5

‑

50μm。所述氮化铝在所述混合物料(或导热垫片)中的含量可以10wt.%

‑

80wt.%,更优为20wt.%

‑

70wt.%,最优为30wt.%

‑

60wt.%。

78.优选的碳化硅的粒径为100nm

‑

200μm,更优为1

‑

100μm,最优为5

‑

50μm。碳化硅在所述混合物料(或导热垫片)中的含量可以10wt.%

‑

80wt.%,更优为20wt.%

‑

70wt.%,最优为30wt.%

‑

60wt.%。

79.优选的氧化铍的粒径为100nm

‑

200μm,更优为1

‑

100μm,最优为5

‑

50μm。所述氧化铍在在所述混合物料(或导热垫片)中的含量可以10wt.%

‑

80wt.%,更优为20wt.%

‑

70wt.%,最优为30wt.%

‑

60wt.%。

80.另外,作为导热垫片的其他成分,还可以包含催化剂。

81.合适的催化剂可以选自胺类催化剂、有机金属催化剂中的其中一种。所述胺类催化剂包括dmp

‑

30、叔胺类促进剂、季铵盐类促进剂、脂肪胺类促进剂、n,n

‑

二甲基环己胺、双(2

‑

二甲氨基乙基)醚、n,n,n’,n

’‑

四甲基亚烷基二胺、三乙胺、n,n

‑

二甲基苄胺、n

‑

乙基吗啉、n

‑

甲基吗啉、n,n

’‑

二乙基哌嗪、三乙醇胺、dmea、吡啶,n,n

’‑

二甲基吡啶等;所述有机金属催化剂包括:铂金催化剂、二丁基锡二月桂酸酯(dy

‑

12)、有机锡化合物等。

82.另外,本发明的催化剂可以单独添加,也可以先与粘结剂混合后再与其他材料混合。

83.另外,作为其他成分,还可以包括选自磁性金属粉、触变性赋予剂、分散剂、固化促进剂、缓凝剂、微增粘剂、增塑剂、阻燃剂、抗氧化剂、稳定剂、着色剂中的至少一种。这些成分可以赋予或改善导热垫片的其他性能。例如添加适量的磁性金属粉,来对纵向高导热垫片赋予电磁波吸收性能。

84.另外,在上述方法的步骤(2)中,使分

‑

合式模头与挤出设备相连接,所述混合物料首先进入挤出设备,通过挤出方式进入分

‑

合式模头,然后经由分

‑

合式模头的孔道结构、收窄流道以及合流部挤出成片材。在这样挤出形成的片材(导热垫片)中,所述二维导热填料沿着纵向排列。

85.以下,结合附图1

‑

4对本发明涉及的分

‑

合式模头及其工作原理进行详细说明。

86.图1为第一实施方式的分

‑

合式模头1的六面视图及立体示意图。图2为分

‑

合式模头1的沿图1的a

‑

a线的剖视立体示意图。如图1和图2所示,分

‑

合式模头1具有孔道结构、以及位于孔道结构下游(即混合物料前进方向上的下游)并与孔道结构相连接的收窄流道102。孔道结构由形成为一排的多个孔道101构成,孔道结构具有宽度w1(见图1的仰视图)。

87.如图2所示,在进入分

‑

合式模头之前,混合物料中的二维导热填料p没有定向,呈无序排列。混合物料从挤出设备中挤出,随后以挤出的方式经过分

‑

合式模头的一排孔道101,成为一排条状物料。在该过程中,二维导热填料p逐渐定向。然后,混合物料进入逐渐收窄的收窄流道102,最后经由收窄流道102的出口部挤出至分

‑

合式模头的“合”的部分(该部分亦可成为“合流部”)汇合,然后经由合流部挤出成片材(导热垫片)。收窄流道102的出口部具有宽度w2(见图1的俯视图),与合流部12的宽度一致。在该片材(导热垫片)中,二维导

热填料p沿着纵向高度定向。

88.另外,在本实施方式中,如图2所示,收窄流道102与孔道结构为分体结构,二者可以由相同或者不同的材料分别形成。合适的材料可以列举出:不锈钢、铜、铝、铁、聚四氟乙烯等。

89.另外,如图2所示,二维导热填料p在进入孔道结构的一排孔道101之前,呈现无序排列,没有定向。随后在孔道结构中逐渐沿着纵向定向,并在随后的收窄流道102中进一步强化该定向。从这个意义上来看,孔道结构和收窄流道102共同构成的部分也可以被看作定向部。混合物料继续前进并在分

‑

合式模头的“合”的部分即合流部12中汇合,此时,在汇合后的物料中,二维导热填料p沿着纵向高度定向。随后,混合物料被挤出成片材(导热垫片)。由此,通过简单的分

‑

合式模头1容易地实现了二维导热填料p的高度定向,改善了导热垫片的导热散热性能。在该实施方式中,收窄流道102与多个孔道101对应地形成有一排的多个流道,分

‑

合式模头1的“分”的部分(或者称为定向部)11由孔道结构和收窄流道102共同构成。

90.图3为本发明第二实施方式的分

‑

合式模头2的剖视立体图。与第一实施方式的分

‑

合式模头1的主要区别点在于,分

‑

合式模头2的收窄流道201与孔道结构不是分体结构,而是一体形成,例如,可以通过注塑成型的方式一体形成。

91.如图3所示,混合物料以挤出的方式经过分

‑

合式模头2的一排孔道201,成为一排条状物料,二维导热填料p在该过程中逐渐沿着纵向定向。然后混合物料进入逐渐收窄的收窄流道202,进一步促进二维导热填料p的定向。混合物料继续前进并在分

‑

合式模头的“合”的部分即合流部22中汇合,此时,在汇合后的物料中,二维导热填料p沿着纵向高度定向,随后挤出成片材(导热垫片)。由此,通过简单的分

‑

合式模头2实现了二维导热填料p的高度定向,改善了导热垫片的导热散热性能。在该实施方式中,分

‑

合式模头2的“分”的部分(亦称为“定向部”)21由孔道结构和收窄流道202共同构成。

92.另外,也可以对第一实施方式进行变形。作为一个变形例,如图4所示,收窄流道102a不必与一排孔道101a对应地形成一排流道。在图4所示的分

‑

合式模头1a中,混合物料在收窄流道102a中开始汇合,因此,该变形例中,收窄流道12a属于“合”的部分,而“分”的部分由孔道结构构成。可以根据需要适当调整孔道结构的一排孔道101a的长度(行程),同样能够在挤出过程中实现二维导热填料p的高度定向。

93.上述变形例同样适用于第二实施方式。

94.在上述各实施方式或者变形例中,优选地,所述孔道的横截面为正方形、长方形、三角形、菱形等中的一种。所述孔道的高度可以为0.05

‑

10mm,更优为0.1

‑

5mm,最优为0.2

‑

2mm,所述孔道的行程为0.5

‑

1000mm,更优为5

‑

800mm,最优为10

‑

500mm。所述孔道的高度为0.05

‑

10mm,更优为0.1

‑

5mm,最优为0.2

‑

3mm;优选地,所述孔道的高度与宽度之比为10:1~1:1,更优为5:1~2:1;优选地,所述孔道的行程为0.5

‑

1000mm,更优为5

‑

800mm,最优为10

‑

500mm。另外,孔道结构的宽度w1无特殊限制,主要取决于挤出设备的处理量。关于相邻孔道的间距,无特殊限制,一般为0.5

‑

5mm,更优为1

‑

4mm,最优为1.5

‑

2.5mm。

95.另外,收窄流道的最宽处优选与孔道结构的宽度w1一致,也可以略大于后者。另外,收窄流道的最窄处即收窄流道的出口部的宽度w2优选与片材的宽度一致,也可以略大于或者略小于最终片材的宽度,只要不对最终片材的性能产生负面影响即可。

96.另外,合流部的长度(行程)优选为1

‑

50mm,更优选10

‑

20mm。合流部的最窄处即出口部分的宽度优选与最终片材的宽度基本一致。合适的挤出设备可以为双螺杆挤出机、单螺杆挤出机、多螺杆挤出机、无螺杆挤出机中至少一种。

97.另外,在上述方法的步骤(3)中,所述牵引、压延、硫化,可以采用连续化工序,也可以采用单独的几段工序。所述的连续化工序,是指挤出设备(含分

‑

合式模头)、牵引设备、压延设备、硫化设备联用,形成一整套连续化制备产线。

98.另外,所述的单独几段工序是指,自混合物料从挤出设备(含拉伸锥体空腔)挤出后,牵引、压延、硫化可以作为单独的三段工序,也可以作为牵引

‑

压延联用工序与单独的硫化工序、或者单独的牵引工序与压延

‑

硫化联用工序。

99.关于牵引,优先采用三辊牵引,牵引速率为1

‑

500mm/s。

100.关于压延,可以采用平盘与表面平坦的压头形成的一对压制装置来进行,也可以使用夹辊来进行压制;压延厚度在挤出物料厚度的基础上,降低0.05

‑

0.2mm。

101.作为硫化,可以采用平板硫化、恒温隧道炉硫化或变温隧道炉硫化,硫化温度可以为60

‑

250℃,例如80

‑

200℃或100

‑

150℃等。

102.以下结合更为具体的实施例对本发明进行详细说明。

103.实施例1

104.本实施例中,采用的各组分如下:

105.粘结剂:双组分加成型液体硅胶;

106.二维导热填料:石墨,片径为50

‑

150μm,厚度为1

‑

5μm;

107.各项同性导热填料:氧化铝,平均粒径为20μm;

108.催化剂:铂金催化剂;

109.制备实施过程如下:

110.(1)将各组分原料按照下面质量份比例进行均匀混合:

111.双组分加成型液体硅胶:145质量份(14.5wt.%)

112.石墨:550质量份(55wt.%)

113.氮化铝粉末:300质量份(30wt.%)

114.铂金催化剂:5质量份(0.5wt.%)

115.(2)将上述混合后的物料真空脱除气泡后,置于挤出设备中,经过分

‑

合式模头挤出成片,挤出厚度定为2.05mm,挤出速率为3mm/s;经三辊牵引后压延,压延厚度设定为2.00mm;在100℃恒温隧道炉内硫化30min,得到纵向高导热垫片。

116.经过测试,该纵向高导热垫片性能参数如下:

117.瞬间压缩应力:0.8mpa(根据astm d575方法测试)

118.长期压缩应力:0.30mpa(根据astm d575方法测试)

119.粘附力:0.03mpa(根据astm d575方法测试)

120.回弹率:37%(压缩至应变50%)

121.热阻:0.31k

·

cm2/w(根据astm d5470方法测试,压缩应变至50%)

122.导热系数:31.53w/(m

·

k)(根据astm d5470方法测试)

123.实施例2

124.本实施例中,采用的各组分如下:

125.粘结剂:双组分加成型液体硅胶;

126.二维导热填料:石墨烯,片径为5

‑

30μm,层数为1

‑

10层;

127.各项同性导热填料:氧化铝,平均粒径100μm、50μm、5μm,质量比例为100μm:50μm:5μm=5:3:2;

128.催化剂:铂金催化剂

129.制备实施过程如下:

130.(1)将各组分原料按照下面质量份比例进行均匀混合:

131.双组分加成型液体硅胶:145质量份(14.5wt.%)

132.石墨烯:450质量份(45wt.%)

133.氧化铝:400质量份(40wt.%)

134.铂金催化剂:5质量份(0.5wt.%)

135.(2)将上述混合后的物料真空脱除气泡后,置于挤出设备中进行挤出,物料流经拉伸锥体腔体挤出成片,挤出厚度定为2.05mm,挤出速率为3mm/s;经三辊牵引后压延,压延厚度设定为2.00mm;在80℃恒温隧道炉内硫化30min,得到纵向高导热垫片。

136.经过测试,该纵向高导热垫片性能参数如下:

137.瞬间压缩应力:1.2mpa(根据astm d575方法测试)

138.长期压缩应力:0.45mpa(根据astm d575方法测试)

139.粘附力:0.02mpa(根据astm d575方法测试)

140.回弹率:33%(压缩至应变50%)

141.热阻:0.38k

·

cm2/w(根据astm d5470方法测试,压缩应变至50%)

142.导热系数:27.68w/(m

·

k)(根据astm d5470方法测试)。

143.由以上实施例可以看出,根据本发明的上述方法制得的导热垫片具备优良的导热散热性能(例如导热系数大于20w/(m

·

k),热阻小于0.5k

·

cm2/w),并具有良好的机械性能,因此非常适合于对散热需求大的应用之中,例如可以适用于5g、6g等电子设备中。

144.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1