一种用于透明塑料连接的热压固粉工艺

1.本发明涉及热压固粉领域,尤其是指一种用于透明塑料连接的热压固粉工艺。

背景技术:

2.激光透射焊接技术是未来发展的趋势。激光透射焊接通过采用金属粉末来实现热量传递,其传热效率得到了极大的提升,能够实现透明塑料件之间的透射焊接,在透射焊接前期的热压固粉工艺对焊接质量至关重要,目前还没有对热压固粉工艺的相关研究。

技术实现要素:

3.为此,本发明所要解决的技术问题在于克服现有技术中固粉工艺不成熟导致固粉质量低下的问题,可以提高固粉的质量,进而可以提高焊接的质量。

4.为了解决上述技术问题,本发明提供了一种用于透明塑料连接的热压固粉装置及焊接方法,包括以下步骤:

5.s1,将热压固粉装置的温度调节到指定温度;

6.s2,在热压固粉装置的金属粉末槽中添加金属粉末;

7.s3,将透明塑料板放置在热压固粉装置上,利用金属压头与透明塑料板之间的压力,不断地将金属粉末嵌入到透明塑料板中。

8.在本发明的一个实施例中,所述步骤s2中的所述金属粉末通过所述热压固粉装置加热。

9.在本发明的一个实施例中,在执行所述步骤s1之前,对透明塑料板进行超声波清洗、酒精擦拭。

10.在本发明的一个实施例中,在执行所述步骤s2之前,将超声波清洗、酒精擦拭后的透明塑料板放入烘箱进行烘烤。

11.在本发明的一个实施例中,所述金属粉末为锌粉。

12.在本发明的一个实施例中,所述烘箱的烘烤温度设置为55~65

°

,烘烤时间设置为32~40h。

13.在本发明的一个实施例中,所述热压固粉装置对透明塑料板与金属粉末的热压压力设置为3~6mpa,热压时间设置为8~12min,热压温度设置为160~230

°

。

14.在本发明的一个实施例中,所述热压固粉装置对透明塑料板与金属粉末的热压时间设置为10min。

15.在本发明的一个实施例中,所述金属粉末的吸收水平设置为1~6。

16.在本发明的一个实施例中,所述锌粉的吸收水平设置为1.211。

17.本发明的上述技术方案相比现有技术具有以下优点:

18.本发明所述的一种用于透明塑料连接的热压固粉工艺,提供了热压固粉的相关工艺参数,包括用于除去透明塑料板内部水分的烘烤温度;进行热压时的热压压力、热压时间和热压温度;金属粉末的吸收水平;激光透射焊接的焊接功率和焊接速度,通过合理的调节

这些工艺参数,实现了有效的热压固粉,提高了热压固粉的质量,并且提出了精确的参数设置范围,提高了热压固粉的焊接质量。

附图说明

19.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中

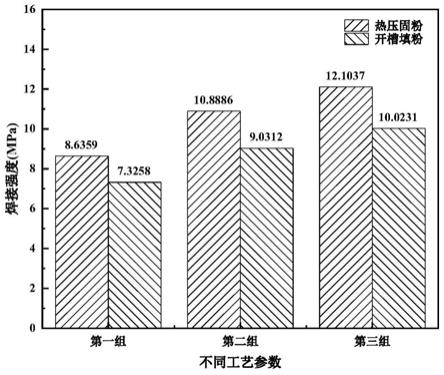

20.图1是本发明的用于透明塑料连接的热压固粉工艺不同工艺参数下热压固粉与开槽填粉两种固粉方式的焊接强度柱状图;

21.图2是本发明的用于透明塑料连接的热压固粉工艺不同工艺参数下热压固粉与开槽填粉两种固粉方式的焊缝宽度柱状图;

22.图3是本发明的用于透明塑料连接的热压固粉工艺不同热压时间下热压固粉的焊缝质量图;

23.图4是本发明中用于透明塑料连接的热压固粉工艺热压固粉装置热压部分局部结构示意图。

24.说明书附图标记说明:1、透明塑料板;2、金属压头;3、金属粉末孔;4、金属粉末槽;5、压块。

具体实施方式

25.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

26.本发明的用于透明塑料连接的热压固粉工艺,包括以下步骤:

27.s1,将热压固粉装置的温度调节到指定温度,以便于对金属粉末进行加热,这样可以在高温环境下较容易的将金属粉末槽4中的金属粉末嵌入到透明塑料板1中;

28.s2,在热压固粉装置的金属粉末槽4中添加金属粉末,便于下一步将金属粉末嵌入到透明塑料板1中;

29.s3,将烘箱烘烤后的透明塑料板1放置在热压固粉装置上,利用金属压头2与透明塑料板1之间的压力,不断地将加热后的金属粉末嵌入到透明塑料板1中。如图4所示,透明塑料板1上开设有金属粉末孔3,金属压头2插入金属粉末孔3中使得金属粉末孔3内形成金属粉末槽4,金属粉末装在金属粉末槽4内,在热压的过程中,压块5会向下移动,压块5带动透明塑料板1向下移动,借助热压固粉装置提供的温度,在金属压头2与透明塑料板1之间的压力下,金属粉末被不断地嵌入到透明塑料板1中。

30.在其中一个实施方式中,步骤s2中的金属粉末通过热压固粉装置加热,这样被加热的金属粉末在金属压头2与透明塑料板1之间的压力下更容易的被嵌入到透明塑料板1中。

31.在其中一个实施方式中,在执行步骤s1之前,对透明塑料板1进行超声波清洗、酒精擦拭。将透明塑料板1上影响热压固粉的杂质清除干净,能够使金属粉末有效的热压到透明塑料板1的表面,进一步提升透明塑料板1之间的焊接质量。

32.在其中一个实施方式中,在执行步骤s2之前,将超声波清洗、酒精擦拭后的透明塑料板1放入烘箱进行烘烤。通过烘烤可以去除透明塑料板1内部的水分,避免后续焊接过程

中透明塑料板1内部的水分变成气体,导致焊接处产生气泡而影响焊接质量。

33.在其中一个实施方式中,金属粉末为锌粉。锌粉易溶化,热量传递性能好,适合做透明塑料板1之间的激光吸收剂。

34.在其中一个实施方式中,烘箱的烘烤温度设置为55~65

°

,烘烤时间设置为32~40h。在烘烤温度设置为55~65

°

,烘烤时间设置为32~40h的参数范围内,透明塑料板1的热压预处理效果较好,烘烤参数可以根据现有技术得到。

35.在其中一个实施方式中,热压固粉装置对透明塑料与金属粉末的热压压力设置为3~6mpa,热压时间设置为8~12min,热压温度设置为160~230

°

。在热压压力设置为3~6mpa,热压时间设置为8~12min,热压温度设置为160~230

°

的参数范围内,透明塑料板1的热压效果较好。热压压力可以通过热压固粉装置的手柄进行调节,当手柄向下压到竖直方向时,压力刚好在3~6mpa之间。如图3所示,从图3中可以看出,当时间较短时,压粉不完全且不均匀;随着时间的增加,金属粉末均匀分布,压粉效果越来越好,但随着时间的继续增加,压粉效果相差不大,因此为了节省时间,提高工作效率,最终将作用时间定为8~12min。

36.在其中一个实施方式中,热压固粉装置对透明塑料与金属粉末的热压时间优选设置为10min。从图3中可以看出,在保证热压固粉质量的前提下,将时间设置为10min,可以有效地提高工作效率。

37.在其中一个实施方式中,金属粉末的吸收水平设置为1~6。在金属粉末的吸收水平在1~6范围内时,焊接质量较好。金属粉末槽4的使用量需要根据实际情况来调节,所以金属粉末的使用量可以系列化,用金属粉末吸收水平来衡量金属粉末的使用量,金属粉末的使用量分为1~6的使用水平,使用水平表如表1所示。

38.表1锌粉吸收水平表

39.锌粉吸收剂水平123456压头宽度(mm)11.522.533.5压头体积(mm3)34.567.5910.5锌粉吸收剂具体质量(mg)16.825.233.64250.458.8

40.在其中一个实施方式中,锌粉的吸收水平设置为1.211。通过热压固粉和开槽填粉(直接在透明塑料板1上开槽,将金属粉末放入槽中)两种方式,都对锌粉的吸收水平进行了相关的试验,试验结果如表2和表3所示,通过试验结果可知:在锌粉的吸收水平设置为1.211的时候,透明塑料板1之间的焊接强度达到最高,并且此时的焊缝宽度较小,焊缝宽度为1.7mm左右。

41.表2锌粉吸收水平与焊接强度测试结果

42.锌粉吸收剂水平热压固粉下焊接强度(mpa)开槽填粉下焊接强度(mpa)111.92679.02641.21112.103710.0231210.44518.564238.63597.325846.49915.231954.03472.958262.24161.0231

43.表3锌粉吸收水平与焊接宽度测试结果

44.锌粉吸收剂水平热压固粉下焊缝宽度(mm)开槽填粉下焊缝宽度(mm)11.67691.65841.2111.71651.708921.90491.910432.25192.225642.71772.701653.10243.089363.50113.4896

45.具体实施例设置如下三组:

46.每组试验的透明塑料板1均采用聚芳砜材料制成,金属粉末均采用锌粉。

47.每组试验都设置对照组,对照组的透明塑料板1采用开槽填粉方式,即在透明塑料板1的上开设槽,在槽内添加金属粉末进行焊接。试验参数设置为:烘烤温度为60

°

,烘烤时间设置为35h;热压压力为4.5mpa,热压时间设置为10min,热压温度设置为200

°

。

48.第一组:激光功率为26w,焊接速度为3mm/s,锌粉的吸收水平为3;

49.第二组:激光功率为22w,焊接速度为3mm/s,锌粉的吸收水平为3;

50.第三组:激光功率为22w,焊接速度为3mm/s,锌粉的吸收水平为1.211。

51.试验数据如图1和图2所示,图1是焊接强度数据结果,图2是焊缝宽度数据结果。本发明是用焊接强度和焊缝宽度来表征焊接质量的,在焊接实际生产工作中,在保证高的连接强度的同时,也要尽可能使得焊缝区域整洁美观。焊接强度越高、焊缝宽度越小,焊接质量就越好。

52.由图1和图2可知:第一组中热压固粉工艺的焊接强度为8.6359mpa,开槽填粉工艺的焊接强度为7.3258mpa,第一组中热压固粉工艺的焊接强度比开槽填粉工艺高1.3101mpa;第二组中热压固粉工艺的焊接强度为10.8886mpa,开槽填粉工艺的焊接强度为9.0312mpa,第二组中热压固粉工艺的焊接强度比开槽填粉工艺高1.8574mpa;第三组中热压固粉工艺的焊接强度为12.1037mpa,开槽填粉工艺的焊接强度为10.0231mpa,第三组中热压固粉工艺的焊接强度比开槽填粉工艺高2.0806mpa;并且这三组最后得到的焊缝宽度差分别为0.0263mm、0.0398mm和0.0076mm。因此,在同种工艺参数下,通过热压固粉与开槽填粉工艺得到的焊缝宽度相差不多,而热压固粉工艺比开槽填粉工艺得到的焊接强度要高。通过三组不同工艺参数下的焊接实验结果都得到了同样的结论,因此,验证了该专利中热压固粉工艺的可靠性。

53.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1