基于电阻丝的电阻温度系数自动测量的电熔管件焊接方法

1.本发明涉及塑料管件焊接技术,特别涉及一种基于电阻丝的电阻温度系数自动测量的电熔管件焊接方法及装置。

背景技术:

2.聚乙烯管道与传统的金属管道相比具有质量轻、柔韧性好、比强度大、耐腐蚀、使用寿命长、经济环保等优点,近年来正逐步替代金属管道成为埋地燃气管道的主流。在聚乙烯管道进行长距离的布置及工程应用时,需要将管材进行连接。电熔焊接技术因其设备成本低、操作简单、自动化程度和施工效率高,目前已成为工程应用最广泛的塑料管道连接方式。电熔焊接的操作过程是将需要连接的两段管材相向插入埋有螺旋导电铜丝的电熔管件中,使其外表面贴合管件内表面。使用时,对电熔管件施加固定的焊接电压。电阻丝通电后,由于焦耳效应产生热能,使电阻丝周围固态聚乙烯温度升高熔化。熔融区随着焊接过程向焊接界面扩展,直至将管材和管件融为一体,在冷却后就形成了具有一定强度的电熔接头。

3.随着聚乙烯管道系统在燃气、供水等领域的应用日益广泛,电熔焊接技术的安全问题受到越来越多的关注。根据2020年ppdc塑料管道数据库委员会的报告,57%的管道故障发生在管道接头处。有文献(施建峰,陶杨吉,安成名,等.聚乙烯燃气管道超声相控阵检测工程应用案例分析[j].压力容器,2020,37(12):54

‑

62)进一步指出电熔接头的危险缺陷率达到了7.1%。电熔接头作为管道系统中质量最薄弱的部分,影响到整个管道系统的使用寿命,因此提升电熔焊接的质量成为了保障聚乙烯管道系统安全的关键。

[0004]

在电熔焊接中,内部的熔区温度是影响电熔接头质量的主要影响因素。若焊接界面温度过低或没有在熔融温度以上持续足够长的时间,会产生冷焊缺陷;若熔区温度过高,则可能使得聚乙烯材料产生高温裂解的风险,导致过焊缺陷。鉴于常规的热电偶测温方式无法实际应用于电熔管件的内部测温,研究人员利用管件内部嵌入的电阻丝阻值随温度线性变化的关系,提出通过测量阻值间接测算内部焊接温度的方法。这一方法也被应用于多个焊接温度控制的专利中:例如,中国发明专利“能够防止产生冷焊与过焊缺陷的电熔焊接方法及电熔焊机”(cn201110428347.2)中,发明人通过测量电压电流,实时获取电熔管件中电阻丝的阻值变化情况,继而间接测算电阻丝周围聚乙烯材料温度;中国发明专利“一种电熔管件智能焊接方法”(cn104816467a)采用pid等控制算法,通过调节电压来控制电熔管件电阻丝的阻值,以使得熔区温度维持在恒定的温度上。

[0005]

但是,在这些方法的具体实施中,最关键的特性参数电阻温度系数被作为已知参数加以利用。然而这样的做法无法应用于实际的焊接场景中,主要原因有以下三点:

[0006]

(1)不同制造商、管件规格甚至批次下的管件,电阻丝材质均不相同。

[0007]

目前聚乙烯管件的国家标准只规范了管件尺寸、外形以及配合间隙等基础参数,并没有明确规范电阻丝材料的材质和成分。以国内产品为例,诸如宇华、亚大、沧州明珠、吉林松江、庆发等品牌生产电熔管件所选用的电阻丝材质和成分均有不同。甚至不同规格、不同批次之间也会出现电阻温度系数的差异。

[0008]

(2)不同材质电阻丝的温度系数存在很大的区间范围。

[0009]

出于导热性能、导电性能、柔韧性以及成本的考虑,电熔管件的电阻丝材料通常为纯铜或铜的合金(常见的选择有黄铜、康铜、白铜等)。这些材料由于铜含量的差异,也存在很大的电阻温度系数区间范围。例如,纯铜相比于铜合金,在电阻温度系数上普遍要高出一个数量级。黄铜中,当铜含量从57%下降到65%时,电阻温度系数降低近一倍。因此不同材质电阻丝的温度系数存在很大的差异,对最终的结果产生很大的影响。

[0010]

(3)电熔管件电阻温度系数未经过统一的规范或测试

[0011]

由于普通焊机并没有应用电阻温度系数,管件制造商在进行测试和校准时不会对电阻温度系数进行统一的测量和标注。

[0012]

基于以上三点理由,在无法确定管件电阻丝真实电阻温度系数的情况下,上述几种用以提升电熔焊接质量的内部温度监测方法抑或是内部温度控制方法均无法应用于真实的焊接场景,以得到较好的推广。因此,如果要利用电熔管件电阻丝的特性来进行熔区温度的监测和控制,就需要在焊接前对电阻温度系数进行精确测量。

[0013]

目前,电阻温度系数测量主要参考国家标准gb/t 6148

‑

2005《精密电阻合金电阻温度系数测试方法》。主要采取将从被检电阻丝中截取标准试段放置在常温以及不同预设温度的恒温槽中进行加热和电阻的测量,获得r~t关系曲线,求出电阻温度系数。

[0014]

这种方法需要恒温槽、温度计以及电阻测量仪器等试验装置,只适用于生产厂家在电熔管件的工艺设计阶段测量并给出电阻温度系数参数。实际对电熔管件进行焊接时,还需要将这一参数输入电熔焊机。一方面,这增加了焊接施工程序,并且可能造成同一工程不同品牌的电熔管件参数输入错误等问题,另一方面,个体与批次之间不可避免地存在差异。如果能不用gb/t 6148

‑

2005规定的测试环节与测试设备,实现对电熔管件的电阻丝的电阻温度系数进行快速测量,就能极大地简化关于电阻温度系数测量的前期繁琐流程,降低电熔焊接温度监测的实施难度。

[0015]

本发明旨在提供一种基于电阻丝电阻温度系数测量的电熔管件焊接方法及装置。实现在焊接现场不借助除焊机外的其他传感检测设备,对已内嵌于电熔管件的电阻丝进行电阻温度系数的在线测量,从而完成基于电阻丝电阻温度系数测量的电熔焊接。

技术实现要素:

[0016]

本发明需要解决的问题是,克服现有技术中的不足,提供一种基于电阻丝的电阻温度系数测量的电熔管件焊接方法及装置。

[0017]

为解决技术问题,本发明采用的技术方案为:

[0018]

提供一种基于电阻丝的电阻温度系数自动测量的电熔管件焊接方法,包括以下步骤:

[0019]

步骤一:测量周围的环境温度;

[0020]

步骤二:测量电阻温度系数,包括:对电熔管件施加矩状波形的电压激励,采集激励后电路中的电压和电流,计算电熔管件电阻丝电阻温度系数测量值;

[0021]

步骤三,重复测算,包括:等待电阻丝温度冷却到所述环境温度后,重复执行步骤二n次,获得n个电阻温度系数测量值,计算n个电阻温度系数测量值的平均值作为电阻温度系数;

[0022]

步骤四:开始焊接,检测焊接电路中的电压和电流,根据步骤三计算得的所述电阻温度系数计算当前电阻温度,并根调控焊接电路的电压执行,在焊接过程中将电阻温度控制在恒定值。

[0023]

本发明中,所述步骤一具体包括:

[0024]

(1.1)测量电熔焊机周围的环境温度t0;

[0025]

所述步骤二具体包括:

[0026]

(2.1)对电熔管件施加一个矩状波形的电压激励,t0为电压激励的总时长,采集焊接输出电路中的电压u

i

、电流i

i

,i为采样周期数,其值在1与n之间,n为t0时间的总采样周期数,u

i

为第i个采样周期的电压值,i

i

为第i个采样周期的电流值;计算电阻丝的实时电阻r

i

;将第1个和第n个采样周期计算的电阻值r1,r

n

分别记作初始电阻值r0和最终的电阻值r;

[0027]

(2.2)根据下式计算电阻丝有效体积:

[0028][0029]

其中,v

m

为电熔管件电阻丝的有效体积,单位为m3;d

r

为电阻丝直径,单位为m;d

n

为电熔管材与管件的公称直径,单位为m;l

d

为电阻丝中心与电熔管件内表面间的距离,单位为m;n

c

为熔区范围内电阻丝的实际数量。

[0030]

(2.3)根据下式计算完成电压激励后的电阻温度系数α:

[0031][0032]

其中,r

j

为电阻丝与聚乙烯之间的接触热阻,单位为m2·

℃/w;s为电阻丝与聚乙烯之间的接触面积,单位为m2;c

m

为电阻丝的比热容,单位为j/kg

·

℃;v

m

为电阻丝体积,单位为m3;ρ

m

为电阻丝密度,单位为kg/m3。

[0033]

本发明中,所述步骤(2.1)中,采集焊接输出电路中的电压和电流时,采样频率大于10hz。

[0034]

本发明中,所述步骤(2.1)中,单次电压激励施加时长t0的数值在100ms~1000ms之间。

[0035]

所述步骤三中,根据测试精度要求,n取不小于2的整数。

[0036]

所述步骤四具体包括:

[0037]

(4.1)在焊接过程中,实时获取电路中的电压电流,计算电阻丝的实时阻值r

t

;

[0038]

(4.2)根据下式计算电阻丝的实时温度:

[0039][0040]

式中,t

t

为t时的电阻丝温度,单位为℃;t为进行焊接的时刻;r

t

为t时电阻丝的阻值,单位为ω;r0为初始电阻值;α为电阻丝的电阻温度系数;t0为环境温度值;

[0041]

(4.3)通过调控焊接电路的电压,将电阻温度t

t

控制在恒定值,以实现焊接过程中电熔管件内部温度的精准控制。

[0042]

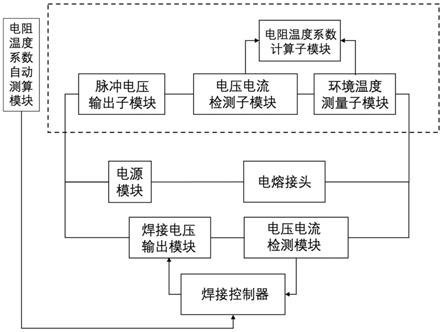

本发明进一步提供了基于电阻丝的电阻温度系数自动测量的电熔管件焊接装置,包括电熔焊机;电熔焊机的焊接电路中包括以下模块:电源模块、焊接电压输出模块、电压

电流检测模块、焊接控制器模块以及电阻温度系数自动测算模块;

[0043]

电源模块用于处理外部电源,调制成直流电;

[0044]

焊接电压输出模块用于输出从焊接控制器模块计算得到的实时焊接电压;

[0045]

电压电流检测模块用于检测焊接电路中的实时电压和电流;

[0046]

电阻温度系数自动测算模块用于测算待焊电熔管件内电阻丝的电阻温度系数;

[0047]

焊接控制器模块用于根据电压电流检测模块检测到的实时电压和电流以及电阻温度系数自动测算模块测算获得的电阻温度系数实施恒定温度的控制算法,控制焊接过程中的实时电压;

[0048]

其中,所述电阻温度系数自动测算模块包括:

[0049]

脉冲电压输出子模块,用于对电熔管件施加矩状波形的电压;

[0050]

电压电流检测子模块,用于采集焊接输出电路中的电压、电流;

[0051]

电阻温度系数计算子模块,用于计算电阻丝的电阻温度系数;

[0052]

环境温度测量子模块,用于测量电熔焊机周围的的环境温度。

[0053]

与现有技术相比,本发明的技术效果是:

[0054]

(1)本发明提出的基于电阻丝电阻温度系数测量的电熔管件焊接方法及装置,使得电熔焊接中的电阻丝温控能得到实际的应用。其装置内部的电阻温度系数自动测量模块,提供了一种电阻温度系数的在线测量方法。即根据焊接体系的传热特征进行简化计算,不需要分离已内嵌于电熔管件的电阻丝或使用成本较高、流程较复杂的水浴油浴调温等测量方式,仅借助焊机本身以及相对较短的时间(30s)即完成电阻温度系数的测算。

[0055]

(2)通过本发明的方法,可以便捷地自主获取电阻丝的电阻温度系数。在一方面可供管件生产商进行电熔管件电阻丝材质的出厂(自动)检验;另一方面,可使得焊接人员能根据电阻丝温度进行电熔焊接的工艺设计,支持电熔焊机的熔区温度监测以及智能焊接控制。

[0056]

(3)在现有的数字式焊机上可以进行相对简单的改造就能实现这种控制方法,成为基于电阻丝电阻温度系数测量的电熔管件焊接装置。该焊接装置适用于现有全部规格的电熔管件,不需要对电熔管件做任何结构或电路上的改进。该焊接装置可以根据测算的电阻温度系数精准地感知管件电阻丝的实时温度,从而通过温度控制来实现高质量的电熔焊接。

附图说明

[0057]

图1为一种基于焊机的电熔管件电阻丝电阻温度系数测量方法流程图;

[0058]

图2为基于电阻丝电阻温度系数测量的电熔管件焊接装置模块示意图;

[0059]

图3为实施案例1焊接前的电压

‑

电阻变化曲线图;

[0060]

图4为实施案例1得到的电阻温度系数测试结果和根据国家标准gb/t 6148

‑

2005要求进行检测所得结果区间的对比图;

[0061]

图5为焊接过程中的电阻温度变化曲线图。

具体实施方式

[0062]

首先需要说明的是,本发明涉及计算机技术,是计算机技术在工程控制领域的一

种应用。在本发明的实现过程中,会涉及到多个软件功能模块的应用。申请人认为,如在仔细阅读申请文件、准确理解本发明的实现原理和发明目的以后,在结合现有公知技术的情况下,本领域技术人员完全可以运用其掌握的软件编程技能实现本发明。前述软件功能模块包括但不限于:焊接控制器模块、电阻温度系数计算子模块等,凡本发明申请文件提及的均属此范畴,申请人不再一一列举。

[0063]

本发明提供了一种基于电阻丝电阻温度系数测量的电熔管件焊接装置,其焊接电路中包括以下模块:电源模块、焊接电压输出模块、电压电流检测模块、焊接控制器模块以及电阻温度系数自动测算模块;所述电阻温度系数自动测算模块为焊接前电阻温度系数自动测量中主要的工作模块。在该模块中又包含四个子模块,分别是:脉冲电压输出子模块、电压电流检测子模块、电阻温度系数计算子模块以及环境温度测量子模块。

[0064]

基于上述焊接装置,本发明提供了一种基于电阻丝电阻温度系数测量的电熔管件焊接方法。包括:在焊接前,通过脉冲电压激励电熔管件,对电熔管件电阻丝进行电阻温度系数的自动测算,得到电阻温度系数后用于焊接控制。在焊接过程中,实时获取电路中的电压电流,计算电阻丝的阻值变化情况,通过控制焊接电路的电压,将基于电阻温度系数计算的电阻温度控制在恒定值上,以实现电熔焊接内部温度的精准控制。

[0065]

如图1所示,用户1将该方法运用到包括电熔焊机2和电熔接头3的焊接装置。基于电阻丝电阻温度系数测量的电熔管件焊接方法的具体实施步骤说明如下:

[0066]

步骤一:将待焊接的电熔管件刮去焊接部分的氧化皮后,与电熔管件安装在一起,形成待焊接的电熔接头。将电熔焊机的两根输入输出线与电熔管件相连接。

[0067]

首先,通过电阻温度系数自动测量模块内置的环境温度测量子模块检测周围的环境温度,并记录为t0。

[0068]

使用脉冲电压输出子模块施加一个矩状波形的电压,其表达式由下式(1)表示:

[0069][0070]

式(1)中,t——施加电压的时间,u(t)——t时刻的输出电压,u0——输出电压的幅值,可以设置为焊机能够输出的最大电压39.5v,t0——单次电压激励的施加时长。t0的数值在100ms~1000ms之间。

[0071]

步骤二:电压电流检测子模块以大于10hz的采样频率,例如100hz,采集焊接输出电路中的电压、电流。假设在t0时间中,共有n个采样周期,如下式(2)对每个采样周期的电阻进行计算:

[0072][0073]

其中,i——采样周期,其值在1与n之间,r

i

——第i个采样周期的实时电阻值,u

i

——第i个采样周期的电压值,i

i

——第i个采样周期的电流值;在n个采样周期中,将第1个和第n个采样周期计算的实时电阻值r1,r

n

分别记作初始电阻值r0和最终的电阻值r;

[0074]

步骤三:电阻温度系数计算子模块对电阻丝的电阻温度系数进行计算。

[0075]

对电阻丝这一结构进行热量平衡分析,具体如下:

[0076]

电阻丝的热载荷包括:电阻丝由通电产生的焦耳热w

p

;电阻丝的漏热包括:对其周围聚乙烯材料的导热漏热w2;此外,电阻丝自身温升也需要消耗热量w

m

。上述热载荷的表达

式如下式(3)~(5)。

[0077][0078][0079][0080]

根据能量守恒定律,可得电阻丝的能量平衡关系式如下式(6)~(7):

[0081]

w

p

=w2+w

m

ꢀꢀꢀ

(6)

[0082][0083]

其中,t

m

——电阻丝的温度,单位为℃,t

p

——电阻丝周边聚乙烯的温度,单位为℃,s——电阻丝与聚乙烯之间的接触面积,单位为m2,r

j

——电阻丝与聚乙烯之间的接触热阻,单位为m2·

℃/w,c

m

——电阻丝的比热容,单位为j/kg

·

℃,v

m

——电阻丝体积,单位为m3,ρ

m

——电阻丝密度,单位为kg/m3。

[0084]

电阻丝有效体积v

m

的计算如式(8):

[0085][0086]

其中,d

r

为电阻丝直径,单位为m;d

n

为电熔管材与管件的公称直径,单位为m;l

d

为电阻丝中心与电熔管件内表面间的距离,单位为m;n

c

为熔区范围内电阻丝的实际数量。

[0087]

电熔管件的电阻丝主要为纯铜或铜的合金,例如以镍为主要添加元素的铜基合金白铜,以锰为主要添加元素的铜基合金锰铜,铜镍锰合金康铜,以锌为主要添加元素的铜基合金黄铜。铜及各种铜合金在常温下的比热容和密度均较为接近,可视作常数。比热容处于380~400j/kg

·

℃的范围内,取380j/kg

·

℃;密度在8500~8800kg/m3之间,取8800kg/m3。

[0088]

电阻丝与聚乙烯之间的接触热阻与接触表面的微观粗糙度和形变均有关联。在t0时间内,聚乙烯还未熔化,电阻丝与聚乙烯之间并未紧密接触,存在一定空气间隙,该值大约在2~3m2·

℃/kw,实际计算中可取r

j

=2.5m2·

℃/kw。

[0089]

由于t0→

0,由于电阻丝与聚乙烯间的接触热阻在体系前期较大,传热效率较低,而电阻丝的导热性能较好,传热效率高。在相当短的t0时间内,电阻丝快速升温,而电阻丝周边聚乙烯的温度则可以仍视作常温。

[0090]

该假设的合理性和参数的可接受区间可以通过仿真软件进行高效地验证。在comsol multiphysics中搭建聚乙烯电熔管件焊接过程的传热模型,在电阻丝位置及周边聚乙烯位置放置探针进行温度变化的预测。记参数k越大代表电阻丝相对升温速度越快,则相对电阻丝聚乙烯可视作恒温的假设越合理。

[0091]

表1所示是仿真结果以及t0为20.0℃下的k值结果:

[0092]

表1

[0093][0094][0095]

根据这一假设,将式(7)进行简化,得到式(9):

[0096][0097]

对式(9)进行合并和简化,得到估算的电阻丝温度t

m

如下式(10):

[0098][0099]

步骤四:计算电阻温度系数:

[0100][0101]

其中α为电阻温度系数,r0为初始电阻值,r为最终的电阻值;在t0时间内,r0和r分别为第1个和第n个采样周期的实时电阻值。电阻丝的温度升至如式(10),将其代入式(11),得到(12):

[0102][0103]

步骤五:冷却体系温度,重复上述步骤。

[0104]

为了尽量避免焊机硬件以及其他客观上可能存在的误差,在每轮脉冲电压激励及测算后,冷却3~10秒,等待电阻丝恢复室温,再次进行重复上述各步骤;为了保证测算精度,如此重复5次及以上的测量,并对各组求得的电阻温度系数取平均值。

[0105]

步骤六:在得到电阻温度系数α之后可以开始进行焊接。

[0106]

在焊接过程中,电压电流检测子模块实时测量焊接电路的电压与电流,以获取电熔管件中电阻丝的电阻变化情况。

[0107]

在焊接过程中,通过式(13)即能够精确地计算电阻温度:

[0108][0109]

其中,t——进行焊接的时刻,r

t

——t时电阻丝的阻值,单位为ω,t

t

——t时电阻丝温度,单位为℃。

[0110]

焊接控制器模块通过调控焊接电路的电压,将电阻温度t

t

控制在恒定值,以实现

电熔焊接内部温度的控制。

[0111]

恒定值的最优设定可依据研究论文(zheng j,zhong s,shi j,et al.study on the allowable temperature for preventing over welding during thermal welding of polyethylene pipe[j].journal of pressure vessel technology,2015,137(2):021401.)。文章通过热重分析和凝胶渗透色谱分析的方法研究pe100在不同温度焊接后的热降解行为。通过分子量和分子量分布(mwd)测定,分析了热降解后残渣的组成,得出典型工业级pe100材料的允许焊接最高温度在270℃左右的结论。

[0112]

但本专利的实施方法并不限定于允许焊接最高温度为270℃的情况。如果其他的材料有更好或跟低的耐温性能,同样可以采用本专利所述方法对允许焊接最高温度进行限定。

[0113]

具体实施例子:

[0114]

根据本发明提供的基于焊机的电熔管件电阻丝电阻温度系数测量方法,对由某品牌的管件进行电阻温度系数的自测。

[0115]

该管件的公称直径dn为63mm,标准尺寸比sdr为11电阻丝总根数为36根(单边为18根),电阻丝埋线深度为0.5mm。

[0116]

图2为基于电阻丝电阻温度系数测量的电熔管件焊接装置模块示意图。依据本发明方法所述的步骤一至步骤五,实施过程和焊接装置内数据传递关系如下:

[0117]

1.通过环境温度测量子模块测得现场环境温度为20℃。

[0118]

2.通过脉冲电压输出子模块向连接的焊接接头施加0.5s的39.5v电压。

[0119]

3.电压电流检测子模块以20hz的采样频率记录电压电流,计算实时的电阻。

[0120]

以0.05s,0.20s,0.30s和0.50s三个时间节点为例:

[0121]

在0.05s时,焊机测得的焊接电压为38.51v,电流为17.42a,电阻值为2.211ω。

[0122]

在0.20s时,焊机测得的焊接电压为38.63v,电流为17.41a,电阻值为2.219ω。

[0123]

在0.30s时,焊机测得的焊接电压为38.71v,电流为17.19a,电阻值为2.223ω。

[0124]

在0.50s时,焊机测得的焊接电压为38.73v,电流为17.09a,电阻值为2.266ω。

[0125]

4.环境温度测量子模块和电压电流检测子模块将所得数据传递至电阻温度系数计算子模块,在其中对电阻丝这一结构进行热量平衡分析。电阻丝的热载荷包括:电阻丝由通电产生的焦耳热w

p

;电阻丝的漏热包括:对其周围聚乙烯材料的导热漏热w2;此外,电阻丝自身温升也需要消耗热量w

m

。

[0126]

由于t0→

0,由于电阻丝与聚乙烯间的接触热阻在体系前期较大,传热效率较低,而电阻丝的导热性能较好,传热效率高。在相当短的t0时间内,电阻丝快速升温,而电阻丝周边聚乙烯的温度则可以仍视作常温,t

p

=t0。

[0127]

在0.50s时,电阻丝由通电产生的焦耳热w

p

为666.9w,对其周围聚乙烯材料的导热漏热w2为电阻丝自身温升也需要消耗热量w

m

为为

[0128]

根据能量守恒定律,可得电阻丝的能量平衡关系式w

p

=w2+w

m

[0129][0130]

可得,在25℃常温下,t

m

为43.47℃。

[0131]

电阻温度系数计算子模块计算电阻温度系数:

[0132][0133]

5.冷却4.5s,将体系温度恢复初始状态,重复上述步骤。进行重复5次的测量。图3为该过程的测试曲线图。后四次测算的试验电阻温度系数分别为0.00132,0.00156,0.00160,0.00146。对五组求得的电阻温度系数取平均值为0.001462。

[0134]

图4为根据本发明方法得到的电阻温度系数测试结果和根据国家标准gb/t 6148

‑

2005要求进行检测所得结果区间的对比图。从图中可以看出,由本发明的计算方法得到的每次结果均在真实区间[0.0013,0.0017]内。因此本发明的计算方法结果与真实数值的误差完全不会影响电阻丝温度的计算与控制。

[0135]

6.开始焊接。将测算的电阻温度系数由电阻温度系数自动测算模块传递至焊接控制器中。在焊接过程中,电压电流检测模块实时测量焊接电路的电流与电压,以获取电熔管件中电阻丝的电阻变化情况,将数据传递至焊接控制器。控制器根据电阻温度系数计算电阻温度,并作用于焊接电压输出模块进行调控。

[0136]

在10s时,焊机测算的电阻温度为135.2℃,控制电压为39.50v;

[0137]

在20s时,焊机测算的电阻温度为186.9℃,控制电压为39.50v;

[0138]

在30s时,焊机测算的电阻温度为224.6℃,控制电压为39.50v;

[0139]

在60s时,焊机测算的电阻温度为270.4℃,控制电压为32.72v:

[0140]

在80s时,焊机测算的电阻温度为270.2℃,控制电压为29.55v;

[0141]

图5为该过程的测试曲线图。图中上半部分为电压的变化曲线,其先以39.5v进行焊接,随着电阻温度趋近目标值,电压逐渐降低;图中下半部分为电阻温度的变化曲线,其先快速上升,最终由于电压的降低趋于设定的目标值270℃。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1