不规则翘曲橡胶件快速定位整型机构的制作方法

1.本发明涉及橡胶件后处理技术领域,尤其涉及一种不规则翘曲橡胶件快速定位整型机构。

背景技术:

2.橡胶制品指以天然及合成橡胶为原料生产各种橡胶制品的活动,还包括利用废橡胶再生产的橡胶制品。目前的橡胶制品在生产过程中会出现毛边,必须将毛边去除,现有设备主要针对规则形状的橡胶件通过特定模具进行自动化修剪,现有设备在使用过程中存在以下缺陷,对于不规则翘曲橡胶件,难以进行整型定位,无法保证剪切口统一,修剪精度差,为了保持修剪精度,采用人工手修剪,但人工修剪效率低下,需要约60秒才能完成一件的修剪。

技术实现要素:

3.为了克服现有技术的不足,本发明的目的在于一种不规则翘曲橡胶件快速定位整型机构,不仅使不规则翘曲橡胶件可以能采用刀模剪切毛边,剪切口标准统一,而且减少了人力,提高了生产效率。

4.本发明的目的采用如下技术方案实现:

5.不规则翘曲橡胶件快速定位整型机构,包括模腔中心定位芯、刀模、刀模导向定位底板、驱动组件和底座,所述底座为空心结构;

6.所述模腔中心定位芯设置在所述底座上端面的中心位置;

7.若干个所述刀模导向定位底板滑动设置在所述底座上端面,所述刀模导向定位底板可沿靠近或远离所述模腔中心定位芯的方向滑动;

8.所述刀模对应设置在所述刀模导向定位底板上,所述刀模靠近所述模腔中心定位芯的位置设置有圆弧刀口,各所述圆弧刀口围绕所述模腔中心定位芯形成圆形刀口;

9.所述驱动组件设置在所述底座内底壁的中心位置,所述驱动组件分别与所述刀模导向定位底板相连,用于驱动所述刀模导向定位底板滑动。

10.进一步地,所述刀模导向定位底板和刀模的数量均为4个。

11.进一步地,所述驱动组件为四爪手指气缸,所述四爪手指气缸的驱动端分别与对应所述刀模导向定位底板相连。

12.进一步地,所述底座上端面设置有滑槽,所述刀模导向定位底板的下端设置有与之相匹配的滑柱,通过所述滑柱与滑槽滑动连接。

13.进一步地,所述滑柱的截面为燕尾形。

14.进一步地,所述模腔中心定位芯为圆柱状,所述模腔中心定位芯的上端均匀设置有定位芯安装螺丝位,用于通过螺栓固定连接所述模腔中心定位芯和底座。

15.进一步地,所述定位芯安装螺丝位上方设置有受力避空位。

16.进一步地,所述刀模上设置有多个刀模安装螺丝位,用于通过螺栓固定连接所述

刀模和刀模导向定位底板。

17.相比现有技术,本发明的有益效果在于:

18.设置有多个刀模,通过驱动组件驱动刀模呈张开状态,将不规则翘曲橡胶件产品与模腔中心定位芯贴合,再通过驱动组件驱动刀模向模腔中心定位芯合拢,不规则翘曲橡胶件产品会沿圆形刀口呈360

°

圆的方式固定,此时在通过冲床等设备就可将不规则翘曲橡胶件产品毛边沿刀模的圆弧刀口,进行整齐剪切。

19.本发明不仅使不规则翘曲橡胶件可以能采用刀模剪切毛边,剪切口标准统一,而且减少了人力,提高了生产效率,完成单件产品的修剪约为20秒,比人工修剪效率提升3倍。

附图说明

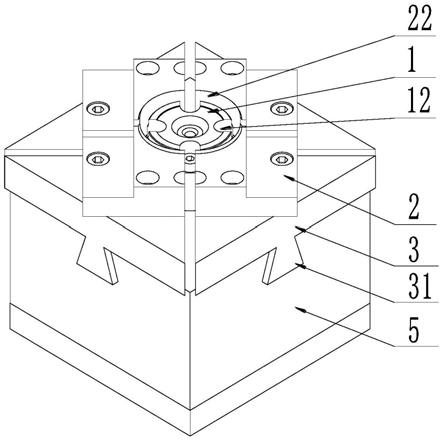

20.图1为本发明实施例的结构示意图;

21.图2为本发明实施例的内部结构示意图;

22.图3为本发明实施例刀模闭合状态示意图;

23.图4为本发明实施例刀模张开状态示意图。

24.图中:1、模腔中心定位芯;11、定位芯安装螺丝位;12、受力避空位;2、刀模;21、刀模安装螺丝位;22、圆弧刀口;3、刀模导向定位底板;31、滑柱;4、驱动组件;5、底座。

具体实施方式

25.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

26.如图1

‑

4所示,不规则翘曲橡胶件快速定位整型机构,包括模腔中心定位芯1、刀模2、刀模导向定位底板3、驱动组件4和底座5,在本实施例中,底座5为正方体结构,底座5内部为空心结构。

27.模腔中心定位芯1固定设置在底座5上端面的中心位置。

28.若干个刀模导向定位底板3滑动设置在底座5上端面,刀模导向定位底板3可沿靠近或远离模腔中心定位芯1的方向滑动,当刀模导向定位底板3向远离模腔中心定位芯1的方向滑动时,刀模2呈开启状态,反之则逐渐闭合。

29.刀模2对应固定设置在刀模导向定位底板3上,刀模2靠近模腔中心定位芯1的位置设置有圆弧刀口22,当各刀模2呈闭合状态时,各圆弧刀口22围绕模腔中心定位芯1形成圆形刀口,圆形刀口与模腔中心定位芯1之前的间隙形成模腔。

30.驱动组件4固定设置在底座5内底壁的中心位置,驱动组件4分别与刀模导向定位底板3相连,用于驱动刀模导向定位底板3滑动。

31.作为优选实施方式,刀模导向定位底板3和刀模2的数量均为4个,在本实施例中,刀模导向定位底板3的截面为三角形,位于刀模2下方的位置设置有圆弧避让处;刀模2的截面为矩形,刀模2的其中两侧壁分别与刀模导向定位底板3的侧壁平齐设置,使得刀模导向定位底板3移动时同步驱动刀模2移动,便于精确控制到位的位置。

32.作为优选实施方式,驱动组件4为四爪手指气缸,四爪手指气缸的驱动端分别与对应刀模导向定位底板3相连,通过四爪手指气缸可同时驱动刀模导向定位底板3及刀模2进

行移动,从而实现刀模2张开状态或刀模2关闭状态。

33.作为优选实施方式,底座5上端面设置有滑槽,刀模导向定位底板3的下端设置有与之相匹配的滑柱31,通过滑柱31与滑槽滑动连接,滑柱31的截面为燕尾形,使得刀模导向定位底板3的滑动更加平稳,对不规则翘曲橡胶件产品的固定更加稳定。

34.作为优选实施方式,模腔中心定位芯1为圆柱状,模腔中心定位芯1的上端均匀设置有定位芯安装螺丝位11,用于通过螺栓固定连接模腔中心定位芯1和底座5,便于快捷拆卸维护模腔中心定位芯1。

35.作为优选实施方式,定位芯安装螺丝位11上方设置有受力避空位12,减少模腔中心定位芯1对不规则翘曲橡胶件产品在模腔内受力时的影响。

36.作为优选实施方式,刀模2上设置有多个刀模安装螺丝位21,用于通过螺栓固定连接刀模2和刀模导向定位底板3,便于快捷拆卸维护刀模2。

37.本发明的工作原理:

38.工作时,通过驱动组件4驱动刀模2呈张开状态(如图4所示),此时将不规则翘曲橡胶件产品放入刀模2与模腔中心定位芯1的间隙形成的模腔内,并用手指在不规则翘曲橡胶件产品的中心点向下按,使不规则翘曲橡胶件产品和模腔中心定位芯1贴合,此时通过驱动组件4带动刀模2向模腔中心定位芯1合拢直至关闭状态(如图3所示),此时松开手指,由于橡胶的弹性原理,不规则翘曲橡胶件产品会沿圆形刀口呈360

°

圆的方式固定,此时在通过冲床等设备就可将不规则翘曲橡胶件产品毛边沿刀模2的圆弧刀口22,进行整齐剪切。

39.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1