一种防弹型军用头盔复合材料及其制备方法与流程

1.本发明涉及头盔制造领域,具体来说,涉及一种防弹型军用头盔复合材料及其制备方法。

背景技术:

2.防弹头盔是单兵防护装备的重要组成部分,子弹射穿头盔后,将会对人体造成直接的致命伤害。据战争期间各国的数据统计,在战场上如果士兵佩戴防弹头盔可以减少受伤的概率为5%,而避免死亡的概率则高达19%,可见装备防弹头盔能有效的降低士兵的伤亡率,防弹头盔的适用对象主要是装备部队的作战人员,主要分日式和德式两种头盔,除了老式的钢盔以外,目前制作防弹头盔的主要材料是超高分子量聚乙烯纤维和芳族聚酰胺两种材质,可有效地防止手枪和普通弹丸对人体头部的伤害。这种防弹头盔现在不仅是军队更新换代的装备,而且还广泛用于金融,税收,海关缉私以及其他需要防爆的工作人员。

3.现有的防弹头盔当中,大多通过超高分子量聚乙烯纤维和芳族聚酰胺制作而成,而这两种材料在受到子弹撞击时冲击力减缓能力较差,还是会有较大的冲击力传输到人体当中给人体造成伤害,且现有的军用头盔生产检测设备中,在对头盔进行测试时,大多只是单个抽查,测试速度较慢,且测试过程中大多进行单一内容测试,对防火和防水性能的测试不能够进行一体化测试,为此,提出一种防弹型军用头盔复合材料及其制备方法。

技术实现要素:

4.本发明的技术任务是针对以上不足,提供一种防弹型军用头盔复合材料及其制备方法,产出的防弹型军用头盔复合材料防弹强度较高,可减缓较大的冲击力,避免冲击力传输到人体当中给人体造成伤害,来解决上述问题。

5.本发明的技术方案是这样实现的:一种防弹型军用头盔复合材料,以质量百分比计,包括高性能碳纤维10-15%、芳纶纤维20-30%、超高分子量聚乙烯纤维15-20%、玻璃钢5-10%、碳化硼5-10%、热塑性高分子纤维20-30%以及石棉阻燃纤维10-20%。

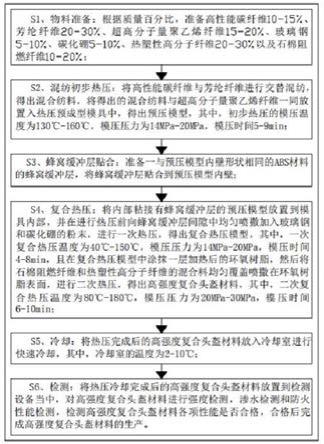

6.本发明还提出一种防弹型军用头盔复合材料的制备方法,包括以下步骤:s1、物料准备:根据质量百分比,准备高性能碳纤维10-15%、芳纶纤维20-30%、超高分子量聚乙烯纤维15-20%、玻璃钢5-10%、碳化硼5-10%、热塑性高分子纤维20-30%以及石棉阻燃纤维10-20%;s2、混纺初步热压:将高性能碳纤维与芳纶纤维进行交替混纺,得出混合纺料,将得出的混合纺料与超高分子量聚乙烯纤维一同放置入热压预成型模具中,得出预压模型,其中,初步热压的模压温度为130℃-160℃,模压压力为14mpa-20mpa,模压时间5-9min;s3、蜂窝缓冲层贴合:准备一与预压模型内壁形状相同的abs材料的蜂窝缓冲层,将蜂窝缓冲层贴合到预压模型内壁;s4、复合热压:将内部粘接有蜂窝缓冲层的预压模型放置到模具内部,并在进行热

压前向蜂窝缓冲层间隙中均匀喷撒加入玻璃钢和碳化硼的粉末,进行一次热压,得出复合热压模型,其中,一次复合热压温度为40℃-150℃,模压压力为14mpa-20mpa,模压时间4-8min,且在复合热压模型中涂抹一层加热后的环氧树脂,然后将石棉阻燃纤维和热塑性高分子纤维的混合料均匀覆盖喷撒在环氧树脂表面,进行二次热压,得出高强度复合头盔材料,其中,二次复合热压温度为80℃-180℃,模压压力为20mpa-30mpa,模压时间6-10min;s5、冷却:将热压完成后的高强度复合头盔材料放入冷却室进行快速冷却,其中,冷却室的温度为2-10℃;s6、检测:将热压冷却完成后的高强度复合头盔材料放置到检测设备当中,对高强度复合头盔材料进行强度检测,渗水检测和防火性能检测,检测高强度复合头盔材料各项性能是否合格,合格后完成高强度复合头盔材料的生产。

7.本发明还提供了一种防弹型军用头盔复合材料的检测装置,包括检测设备,所述检测设备包括承载结构、强度检测结构、辅助检测结构、数据采集结构和底板;其中,所述承载结构、所述强度检测结构、所述辅助检测结构和所述数据采集结构均安装在所述底板上;其中,所述承载结构用于对头盔进行连续性传动检测,对头盔进行放置;其中,所述强度检测结构用于对头盔进行多角度强度检测,同时记录检测过程;其中,所述辅助检测结构用于辅助所述强度检测结构的检测,同时对头盔进行阻燃检测和渗水检测;其中,所述数据采集结构用于在头盔进行强度检测和辅助检测的同时对检测的情况进行具体数值显示;其中,所述承载结构包括安装座、传送带、多个支撑杆、球体、液压缸、弧形限位板、固定架和滑槽,所述安装座固定安装于所述底板上,所述传送带安装于所述传送带上,多个所述支撑杆均固定安装于所述传送带的外部,所述球体固定安装于所述支撑杆远离所述传送带的一端,所述液压缸安装于所述球体的内部,所述弧形限位板固定安装于所述液压缸的活塞杆端部,所述固定架固定安装于所述支撑杆的外部,所述滑槽开设于所述安装座的内部,所述固定架远离所述支撑杆的一端位于所述滑槽的内部;其中,所述强度检测结构包括安装架、电动推杆、安装筒、钉枪和摄像头,所述安装架固定安装于所述底板上,所述电动推杆固定安装于所述安装架上,所述安装筒固定安装于所述电动推杆的活塞杆端部,所述钉枪固定安装于所述安装筒的外部,所述摄像头固定安装于所述安装筒的内部;其中,所述辅助检测结构包括存储罐、输气管、喷火枪、蓄水盒、水泵、进水管、出水管、环形储水盒、喷头,所述存储罐固定安装于所述安装架上,所述输气管与所述存储罐相连通,所述喷火枪与所述输气管远离所述存储罐的一端相连通,所述蓄水盒固定安装于所述安装架上,所述水泵固定安装于所述安装架上,所述进水管与所述水泵相连通,所述进水管远离所述水泵的一端与所述蓄水盒相连通,所述出水管与所述水泵的出水口相连通,所述环形储水盒固定安装于所述安装筒的内部,所述出水管远离所述水泵的一端与所述环形储水盒相连通,所述喷头固定安装于所述环形储水盒的外部;其中,所述数据采集结构包括温度传感器、弹簧、压力传感器、内层固定壳体、显示屏、plc控制器,所述温度传感器固定安装于所述球体的内部,所述内层固定壳体固定安装

于所述球体的内部,所述压力传感器固定安装于所述球体的内部,所述弹簧固定安装于所述内层固定壳体的外部,所述弹簧远离所述内层固定壳体的一端与所述压力传感器相连接,所述显示屏和所述plc控制器均固定安装于所述安装架的外部。

8.作为优选,所述固定架与所述滑槽之间为滑动连接。

9.作为优选,所述电动推杆的活塞杆端部贯穿所述安装架的外部。

10.作为优选,所述喷火枪位于所述安装筒的内部,所述输气管远离所述存储罐的一端分别贯穿所述安装架和所述安装筒的外部。

11.作为优选,所述安装筒与所述球体之间相平行,所述安装筒位于所述球体的上方。

12.作为优选,所述水泵,所述喷火枪、所述钉枪、所述摄像头、所述液压缸和所述电动推杆的电控端均与所述plc控制器的控制输出端连接,所述温度传感器、所述摄像头和所述压力传感器的信号输出端均与plc控制器的信号输入端连接,所述plc控制器的信号输出端与所述显示屏的信号输入端连接。

13.作为优选,所述存储罐的内壁设有厚度为100-200um的碳化硅耐氧化涂层。

14.作为优选,所述蓄水盒的内表面以及外表面均设有厚度为80-100um环氧树脂复合涂层。

15.与现有技术相比,本发明的优点和积极效果在于:1、本发明,通过将高性能碳纤维与芳纶纤维交替混纺,得出混合纺料,使得本材料中不单单使用芳纶纤维承载冲击力,同时通过将混合纺料与超高分子量聚乙烯一同进行压制成型,加强本材料的强度,并通过在内层粘接蜂窝缓冲层,通过蜂窝缓冲层减缓冲击力的传递,降低冲击力传导到人体造成的损伤,且再次通过复合热压将玻璃钢和碳化硼一同融入混合纺料中,再次加强本发明防弹型军用头盔复合材料的强度。

16.2、本发明,通过传送带带动球体进行传动,并通过球体对头盔进行放置,并通过启动液压缸对生产完成后的头盔进行固定,在固定完成后,通过传送带将头盔移动到指定位置,且通过电动推杆带动安装筒移动到头盔上方,并通过启动钉枪对头盔进行强度检测,并通过启动喷火枪和水泵对头盔进行防火、防水测试进行一体化测试,同时通过摄像头和温度传感器等部件对测试的数据进行采集,并通过显示屏进行显示,提高对头盔的检测速度,便于工作人员进行连续性检测处理,从而提高检测效率。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1是根据本发明实施例的防弹型军用头盔复合材料的制备方法的流程示意图;图2是根据本发明实施例的防弹型军用头盔复合材料的检测装置的一种视角的结构示意图之一;图3是根据本发明实施例的防弹型军用头盔复合材料的检测装置的一种视角的结构示意图之二;图4是图3中局部视图a处的放大结构示意图;

图5是根据本发明实施例的防弹型军用头盔复合材料的检测装置中固定架和球体的结构示意图;图6是根据本发明实施例的防弹型军用头盔复合材料的检测装置中安装筒的俯视结构示意图;图7是根据本发明实施例的防弹型军用头盔复合材料的检测装置中水泵和进水管的结构示意图;图8是根据本发明实施例的防弹型军用头盔复合材料的检测装置中球体的剖视结构示意图;图9是根据本发明实施例的防弹型军用头盔复合材料的检测装置中环形储水盒的结构示意图;图10是根据本发明实施例的防弹型军用头盔复合材料的检测装置的侧视结构示意图;图11是根据本发明实施例的防弹型军用头盔复合材料的检测装置中弹簧和压力传感器的结构示意图。

19.图中:1、承载结构;10、底板;11、安装座;12、传送带;13、支撑杆;14、球体;15、液压缸;16、弧形限位板;17、固定架;18、滑槽。

20.2、强度检测结构;20、安装架;21、电动推杆;22、安装筒;23、钉枪;24、摄像头。

21.3、辅助检测结构;30、存储罐;31、输气管;32、喷火枪;33、蓄水盒;34、水泵;35、进水管;36、出水管;37、环形储水盒;38、喷头。

22.4、数据采集结构;40、温度传感器;41、弹簧;42、压力传感器;43、内层固定壳体;44、显示屏;45、plc控制器。

具体实施方式

23.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

24.下面结合附图1-11和具体实施例对本发明做进一步说明。

25.实施例1本实施例提供一种防弹型军用头盔复合材料,以质量百分比计,包括高性能碳纤维10-15%、芳纶纤维20-30%、超高分子量聚乙烯纤维15-20%、玻璃钢5-10%、碳化硼5-10%、热塑性高分子纤维20-30%以及石棉阻燃纤维10-20%。

26.实施例2如图1所示,根据本发明实施例1的一种防弹型军用头盔复合材料的制备方法,包括以下步骤:s1、物料准备:根据质量百分比,准备高性能碳纤维10-15%、芳纶纤维20-30%、超高分子量聚乙烯纤维15-20%、玻璃钢5-10%、碳化硼5-10%、热塑性高分子纤维20-30%以及石棉阻燃纤维10-20%;s2、混纺初步热压:将高性能碳纤维与芳纶纤维进行交替混纺,得出混合纺料,将

得出的混合纺料与超高分子量聚乙烯纤维一同放置入热压预成型模具中,得出预压模型,其中,初步热压的模压温度为130℃-160℃,模压压力为14mpa-20mpa,模压时间5-9min;s3、蜂窝缓冲层贴合:准备一与预压模型内壁形状相同的abs材料的蜂窝缓冲层,将蜂窝缓冲层贴合到预压模型内壁;s4、复合热压:将内部粘接有蜂窝缓冲层的预压模型放置到模具内部,并在进行热压前向蜂窝缓冲层间隙中均匀喷撒加入玻璃钢和碳化硼的粉末,进行一次热压,得出复合热压模型,其中,一次复合热压温度为40℃-150℃,模压压力为14mpa-20mpa,模压时间4-8min,且在复合热压模型中涂抹一层加热后的环氧树脂,然后将石棉阻燃纤维和热塑性高分子纤维的混合料均匀覆盖喷撒在环氧树脂表面,进行二次热压,得出高强度复合头盔材料,其中,二次复合热压温度为80℃-180℃,模压压力为20mpa-30mpa,模压时间6-10min;s5、冷却:将热压完成后的高强度复合头盔材料放入冷却室进行快速冷却,其中,冷却室的温度为2-10℃;s6、检测:将热压冷却完成后的高强度复合头盔材料放置到检测设备当中,对高强度复合头盔材料进行强度检测,渗水检测和防火性能检测,检测高强度复合头盔材料各项性能是否合格,合格后完成高强度复合头盔材料的生产。

27.采用上述技术方案制备的防弹型军用头盔复合材料,通过将高性能碳纤维与芳纶纤维交替混纺,得出混合纺料,使得本材料中不单单使用芳纶纤维承载冲击力,同时通过将混合纺料与超高分子量聚乙烯一同进行压制成型,加强本材料的强度,并通过在内层粘接蜂窝缓冲层,通过蜂窝缓冲层减缓冲击力的传递,降低冲击力传导到人体造成的损伤,且再次通过复合热压将玻璃钢和碳化硼一同融入混合纺料中,再次加强本发明防弹型军用头盔复合材料的强度。

28.实施例3如图2-图11所示,本实施例提供了一种防弹型军用头盔复合材料的检测装置,包括本发明实施例2中的检测设备,检测设备包括承载结构1、强度检测结构2、辅助检测结构3、数据采集结构4和底板10;其中,承载结构1、强度检测结构2、辅助检测结构3和数据采集结构4均安装在底板10上;其中,承载结构1用于对头盔进行连续性传动检测,对头盔进行放置;其中,强度检测结构2用于对头盔进行多角度强度检测,同时记录检测过程;其中,辅助检测结构3用于辅助强度检测结构2的检测,同时对头盔进行阻燃检测和渗水检测;其中,数据采集结构4用于在头盔进行强度检测和辅助检测的同时对检测的情况进行具体数值显示;其中,承载结构1包括安装座11、传送带12、多个支撑杆13、球体14、液压缸15、弧形限位板16、固定架17和滑槽18,安装座11固定安装于底板10上,传送带12安装于传送带12上,多个支撑杆13均固定安装于传送带12的外部,球体14固定安装于支撑杆13远离传送带12的一端,液压缸15安装于球体14的内部,弧形限位板16固定安装于液压缸15的活塞杆端部,固定架17固定安装于支撑杆13的外部,滑槽18开设于安装座11的内部,固定架17远离支撑杆13的一端位于滑槽18的内部;

其中,强度检测结构2包括安装架20、电动推杆21、安装筒22、钉枪23和摄像头24,安装架20固定安装于底板10上,电动推杆21固定安装于安装架20上,安装筒22固定安装于电动推杆21的活塞杆端部,钉枪23固定安装于安装筒22的外部,摄像头24固定安装于安装筒22的内部;其中,辅助检测结构3包括存储罐30、输气管31、喷火枪32、蓄水盒33、水泵34、进水管35、出水管36、环形储水盒37、喷头38,存储罐30固定安装于安装架20上,输气管31与存储罐30相连通,喷火枪32与输气管31远离存储罐30的一端相连通,蓄水盒33固定安装于安装架20上,水泵34固定安装于安装架20上,进水管35与水泵34相连通,进水管35远离水泵34的一端与蓄水盒33相连通,出水管36与水泵34的出水口相连通,环形储水盒37固定安装于安装筒22的内部,出水管36远离水泵34的一端与环形储水盒37相连通,喷头38固定安装于环形储水盒37的外部;其中,数据采集结构4包括温度传感器40、弹簧41、压力传感器42、内层固定壳体43、显示屏44、plc控制器45,温度传感器40固定安装于球体14的内部,内层固定壳体43固定安装于球体14的内部,压力传感器42固定安装于球体14的内部,弹簧41固定安装于内层固定壳体43的外部,弹簧41远离内层固定壳体43的一端与压力传感器42相连接,显示屏44和plc控制器45均固定安装于安装架20的外部。

29.具体的,固定架17与滑槽18之间为滑动连接。

30.通过采用上述技术方案,通过滑槽18对固定架17进行固定和限位,同时通过滑槽18对固定架17提供移动轨迹。

31.具体的,电动推杆21的活塞杆端部贯穿安装架20的外部。

32.通过采用上述技术方案,通过电动推杆21的活塞杆端部贯穿安装架20的外部,通过电动推杆21在安装架20上带动安装筒22进行上下移动。

33.具体的,喷火枪32位于安装筒22的内部,输气管31远离存储罐30的一端分别贯穿安装架20和安装筒22的外部。

34.通过采用上述技术方案,通过安装筒22阻挡喷火枪32的火焰传输到外部。

35.具体的,安装筒22与球体14之间相平行,安装筒22位于球体14的上方。

36.具体的,水泵34,喷火枪32、钉枪23、摄像头24、液压缸15和电动推杆21的电控端均与plc控制器45的控制输出端连接,温度传感器40、摄像头24和压力传感器42的信号输出端均与plc控制器45的信号输入端连接,plc控制器45的信号输出端与显示屏44的信号输入端连接。

37.具体的,为了增强存储罐30的内壁的抗氧化性能,在本实施例中,存储罐30的内壁设有厚度为100-200um的碳化硅耐氧化涂层。

38.具体的,为了增强耐腐蚀性能,在本实施例中,蓄水盒33的内表面以及外表面均设有厚度为80-100um环氧树脂复合涂层。

39.为了方便理解本发明的上述技术方案,以下就本发明在实际过程中的工作原理或者操作方式进行详细说明。

40.在实际应用时,工作人员将需要进行检测的头盔放置到球体14上,并通过启动液压缸15,通过液压缸15带动弧形限位板16对头盔进行限位和固定,将头盔固定完成后,工作人员通过启动传送带12,传送带12的启动会带动头盔进行传动,在进行传动的过程中,通过

将固定架17卡接入滑槽18的内部,从而保证球体14的稳定性,当球体14头盔移动到安装筒22的位置处后,通过启动电动推杆21,电动推杆21的启动会带动安装筒22移动到头盔的外部,并通过启动钉枪23,钉枪23的启动会将钉子激射到头盔外部,从而模拟子弹击中时的冲击力,同时通过启动喷火枪32,将存储罐30内部的可燃气体通过输气管31传输到喷火枪32中,从而形成火焰对头盔进行喷射,从而测试头盔的防火能力,并通过温度传感器40对温度数据采集,且通过弹簧41和压力传感器42的设置,可以在钉枪23进行测试时采集压力数据,并通过启动水泵34将蓄水盒33内部的水流输送到环形储水盒37中,并通过喷头38喷向头盔当中,从而对头盔进行渗水检测。

41.通过上面具体实施方式,技术领域的技术人员可容易的实现本发明。但是应当理解,本发明并不限于上述的具体实施方式。在公开的实施方式的基础上,技术领域的技术人员可任意组合不同的技术特征,从而实现不同的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1