一种TPU高压水带生产工艺及其全自动生产设备的制作方法

一种tpu高压水带生产工艺及其全自动生产设备

技术领域

1.本发明涉及一种tpu高压水带生产工艺及其全自动生产设备。

背景技术:

2.水带通常是指由经纬线编织的筒状织物层和衬里或覆盖层通过蒸汽硫化或胶粘剂组合而成的一定长度的柔软可盘卷的圆形或扁平管状体。由于消防水带品种较多,其结构也具有多种类型,但基本结构均包含织物层、衬里、涂层、覆盖层和胶粘层5个部分。织物层是水带的骨架材料,为水带提供耐高压和耐磨性能,一般由棉、聚酯和锦纶等纤维材料编织而成。衬里是织物层内壁的一层光滑且具有一定强度的防水层,保证了水或其他液体的输送畅通,使用的材料主要有橡胶、pvc、tpu等。涂层和覆盖层是织物层外层的高分子材料,具有防水、耐热、耐磨、防腐蚀、耐老化、阻燃等性能,对织物层和衬里起保护作用,使用的材料主要有聚氨酯、pu涂料、丙烯酸酯涂料等材料。胶粘层是织物层与衬里或织物层与覆盖层之间起粘合作用的高分子材料,使织物层、衬里和覆盖层牢牢地组成一个整体,使用的材料主要有橡胶型固体胶粘剂、溶剂型pu胶水、pu固体热熔胶、聚烯烃热熔胶和间苯二酚-甲醛树脂粘合剂等。

3.但是,一般水带的耐油、耐磨、耐低温效果较差,需要对水带的生产工艺进行进一步改进。

技术实现要素:

4.本发明的目的是提供一种tpu高压水带生产工艺。这种tpu高压水带生产工艺能够提供一种口径大、应用范围广,抗压能力强,重量轻,耐油、耐磨、耐低温能力强,最终使得其使用寿命长。

5.本发明的发明目的是通过以下技术方案实现的:1、一种tpu高压水带生产工艺,包括以下步骤:a、基布预处理:胚布选用低收缩率、高强度的基布卷;其中,收缩率为0.6

‑

0.8%;强度为300

‑

500mpa;在胚布上利用刮涂机涂覆水性pu胶或tpu热熔胶,厚度为0.01

‑

0.05mm,烘干,收卷;b、基布与tpu耐磨层粘合:使用流延机对tpu流延加工成tpu耐磨层、其厚度为0.2

‑

0.8mm,tpu耐磨层根据性质要求不同调整组分;利用压面机以0.2

‑

0.5m/s的速度将tpu耐磨层通过水性pu胶或tpu热熔胶与基布粘合压成平面状;烘干,收卷;c、双面涂覆:重复a与b步骤,将tpu耐磨层与基布背面粘合做成双面;d、分切收卷:按照产品规格的宽窄分切收卷,根据尺寸要求分切;e、热压成型:利用收卷机放卷基布,基布运行过程中控制基布两端,将基布两端叠合,叠合部分在温度220

‑

300℃的专门热压封口成型的热压机热压封口成型;热压机用于将分切好的胚布对边设置热风枪,经过温度220

‑

300℃的热风枪熔化外部塑料,利用压刃直接热压成型即粘合;加工速度10

‑

30m/s,加工速度快;收卷机以5

‑

15m/s的速度收卷成品,冷却

后获得水带。

6.本发明进一步设置为:上述tpu热熔胶中所含组分还包括聚四氢呋喃二醇10

‑

15份,按重量份数配比,准备tpu原料1000份、羧甲基纤维素30

‑

70份、硬脂酸钠10

‑

20份、聚四氢呋喃二醇10

‑

15份,并除湿、烘干。

7.本发明进一步设置为:还包括如下内外层涂膜步骤:f、将tpu涂层液体对胚布进行内涂层,tpu涂层液体含量≥35%,粘度≥4万mpa

•

s;g、利用烘干柱对胚布的内涂层进行固化;固化温度为110℃;固化时间为1200s;h、启动涂覆压辊,把胚布的外层涂覆tpu涂层液体,tpu涂层液体均匀涂覆在胚布表面;i、烘干柱对胚布的外涂层进行初步固化,固化温度为80℃;固化时间为600s

‑

1200s;j、利用热压机对胚布进行热压,热压温度为120℃,热压时间为800s;k、冷却后,即待温度低于35℃后,卷取、分装。

8.本发明的另一目的是提供一种tpu高压水带全自动生产设备。这种tpu高压水带全自动生产设备能够实现全自动生产tpu高压水带,生产效率高。

9.本发明的另一发明目的是通过以下技术方案实现的:一种tpu高压水带全自动生产设备,包括用于对胚布进行输送的输送装置、用于对胚布进行分切的切割装置、用于对胚布内层涂覆tpu层并加热烘干的内涂层装置、用于对胚布外层涂覆tpu层的外涂层装置、用于回收内外涂覆好tpu层的水带的回收装置、用于对水带外层进行热压的热压装置。

10.本发明进一步设置为:所述输送装置包括支架,所述支架上分别设置有放卷轮以及一个以上的引导轮。

11.本发明进一步设置为:所述切割装置包括切割台,所述切割台上设置有切槽,所述切槽中部两侧设置有安装架,所述安装架中部固定连接有气缸一,所述气缸一连接有切刀,所述切刀两端滑移连接有滑移架,所述滑移架与切割台固定连接。

12.本发明进一步设置为:所述内涂层装置包括顶杆,所述顶杆两侧设置有钳爪,所述顶杆一端固定连接有充气柱,所述充气柱上设置有多个充气孔,所述充气柱底部连接有充气管,所述充气管连接有气泵,所述充气柱一端固定连接有稳定柱,所述稳定柱一端固定连接有涂覆柱,所述涂覆柱上设置有多个涂覆孔,所述涂覆柱上连接有进料箱,所述进料箱与涂覆柱之间设置有电磁阀,苏搜狐涂覆柱顶部连接有的每个涂覆孔上均设置有纱布,所述涂覆柱一端连接有烘干柱,所述烘干柱与涂覆柱之间通过磁力作用连接,所述烘干柱一端通过轴承连接有加热杆。

13.本发明进一步设置为:所述气泵与进料箱分别设置有带有齿块的滑杆一与滑杆二,所述滑杆一与滑杆二共同啮合有齿轮,所述齿轮中部连接有转动电机。

14.本发明进一步设置为:所述外涂层装置包括涂覆压辊,所述涂覆压辊一端连接有驱动电机,所述驱动电机连接有驱动柱,所述驱动柱固定连接有工作台,所述驱动电机顶部连接有气缸二。

15.本发明进一步设置为:所述回收装置包括与加热杆固定连接的固定座,固定座两侧连接有滑移座,所述滑移座底部连接有气缸三,所述加热杆底部连接有加热电机,所述加

热电机一侧连接有气缸四,所述气缸四底部设置有固定板,所述固定板一侧连接有气缸五。

16.本发明进一步设置为:所述热压装置包括下热压板,所述下热压板连接有液压缸一,所述下热压板对应有底座,所述底座中部设置有空槽,所述底座上设置有固定杆,所述固定杆滑移连接有上热压板,所述上热压板连接有液压缸二。

17.综上所述,本发明具有以下有益目的:上述生产工艺及全自动生产设备生产出的tpu高压水带具有口径大、应用范围广,抗压能力强,重量轻,耐油、耐磨、耐低温能力强,最终使得其使用寿命长的特点;具体的,加工速度快,产量为现有技术的三倍以上,耐压压力更高,生产效率高;厚度小,接近现有技术生产水带的1/2;tpu耐磨层配方可变,改善水带的耐黄性、耐油性、耐水解或耐磨性;另外,相比较于现有技术,本技术文件涉及的胚布无需生产,只需要提前预制胚布,宽度可调,随时可分切,减少了半成品库存,增加企业现金流。所生产的水带口径更大,生产速度更快。另外,带胚内结构呈现网格状,厚度比现有技术中的水带薄一半的情况下,耐压压力超过现有水带。最后,本技术文件所涉及的水带生产能耗大大降低,耗电量比常规生产水带减少接近一半,并且较为环保、成本低,本技术文件涉及到的水带工艺做水袋的大小随时可切换,无需更换模具。

附图说明

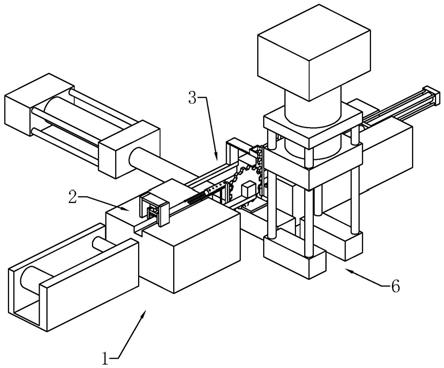

18.图1为实施例的结构示意图;图2为图1的爆炸视图;图3为实施例去掉热压装置后的结构示意图;图4为图3的爆炸视图;图5为图4中的a区域放大图;图6为图4中的b区域放大图;图7为图4中的c区域放大图。

19.附图标记:1、输送装置;11、支架;12、放卷轮;13、引导轮;2、切割装置;21、切割台;22、切槽;23、安装架;24、气缸一;25、切刀;26、滑移架;3、内涂层装置;301、顶杆;302、钳爪;303、充气柱;304、充气孔;305、充气管;306、气泵;307、稳定柱;308、涂覆柱;309、涂覆孔;310、进料箱;311、烘干柱;312、加热杆;313、滑杆一;314、滑杆二;315、齿轮;316、转动电机;4、外涂层装置;41、涂覆压辊;42、驱动电机;43、驱动柱;44、工作台;45、气缸二;5、回收装置;51、固定座;52、滑移座;53、气缸三;54、加热电机;55、气缸四;56、固定板;57、气缸五;6、热压装置;61、下热压板;62、液压缸一;63、底座;64、空槽;65、固定杆;66、上热压板;67、液压缸二。

具体实施方式

20.以下结合附图对本发明作进一步详细说明。

21.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

22.一种tpu高压水带生产工艺,包括以下步骤:a、基布预处理:胚布选用低收缩率、高强度的基布卷;其中,收缩率为0.6

‑

0.8%;强

度为300

‑

500mpa;在胚布上利用刮涂机涂覆水性pu胶或tpu热熔胶,厚度为0.01

‑

0.05mm,烘干,收卷;b、基布与tpu耐磨层粘合:使用流延机对tpu流延加工成tpu耐磨层、其厚度为0.2

‑

0.8mm,tpu耐磨层根据性质要求不同调整组分;利用压面机以0.2

‑

0.5m/s的速度将tpu耐磨层通过水性pu胶或tpu热熔胶与基布粘合压成平面状;烘干,收卷;c、双面涂覆:重复a与b步骤,将tpu耐磨层与基布背面粘合做成双面;d、分切收卷:按照产品规格的宽窄分切收卷,根据尺寸要求分切;e、热压成型:利用收卷机放卷基布,基布运行过程中控制基布两端,将基布两端叠合,叠合部分在温度220

‑

300℃的专门热压封口成型的热压机热压封口成型;热压机用于将分切好的胚布对边设置热风枪,经过温度220

‑

300℃的热风枪熔化外部塑料,利用压刃直接热压成型即粘合;加工速度10

‑

30m/s,加工速度快;收卷机以5

‑

15m/s的速度收卷成品,冷却后获得水带。

23.上述tpu热熔胶所含组分还包括聚四氢呋喃二醇10

‑

15份,按重量份数配比,准备tpu原料1000份、羧甲基纤维素30

‑

70份、硬脂酸钠10

‑

20份、聚四氢呋喃二醇10

‑

15份,并除湿、烘干。

24.为了提高高压水带成品的耐腐蚀、防穿刺性能,本发明对高压水带内外层进行涂膜处理;f、将tpu涂层液体对胚布进行内涂层,tpu涂层液体含量≥35%,粘度≥4万mpa

•

s;g、利用烘干柱对胚布的内涂层进行固化;固化温度为110℃;固化时间为1200s;h、启动涂覆压辊,把胚布的外层涂覆tpu涂层液体,tpu涂层液体均匀涂覆在胚布表面;i、烘干柱对胚布的外涂层进行初步固化,固化温度为80℃;固化时间为600s

‑

1200s;j、利用热压机对胚布进行热压,热压温度为120℃,热压时间为800s;k、冷却后,即待温度低于35℃后,卷取、分装。

25.涂膜工艺流程如图1所示,一种tpu高压水带全自动生产设备,包括用于对胚布进行输送的输送装置1、用于对胚布进行分切的切割装置2、用于对胚布内层涂覆tpu层并加热烘干的内涂层装置3、用于对胚布外层涂覆tpu层的外涂层装置4、用于回收内外涂覆好tpu层的水带的回收装置5、用于对水带外层进行热压的热压装置6。

26.1、输送装置1如图2所示,所述的输送装置1包括支架11,所述支架11上分别设置有放卷胚布的放卷轮12以及两个引导轮13。当放卷轮12放卷胚布时,胚布呈现压缩状态。

27.2、切割装置2如图2、图7所示,所述的切割装置2包括切割台21。切割台21上设置有与胚布接近等宽的切槽22。胚布经过两个引导轮13后进入到切槽22中。切槽22中部两侧设置有“门”字形安装架23。安装架23中部固定连接有气缸一24。气缸一24连接有切刀25。切刀25两端滑移连接有滑移架26。滑移架26与切割台21固定连接。当气缸一24工作时,带动切刀25下移,切刀25下移使得切刀25对进入到切槽22中的胚布进行分切,每切割一次得到一端胚布。

28.3、内涂层装置3

如图3、图4、图5、图6所示,所述的内涂层装置3包括设置在切槽22中的顶杆301。顶杆301正对胚布的中心位置处。顶杆301用于将胚布中部打开一个小孔,方便后续进行充气过程。顶杆301两侧设置有钳爪302。钳爪302用于抓取胚布两侧,从而使得钳爪302能够带动胚布移动。钳爪302抓取的原理及过程为现有技术,故此不再赘述。

29.当顶杆301顶部穿入到胚布中并打开小孔后,钳爪302才能够将胚布夹持好。之后,钳爪302带动胚布继续移动,从而使得顶杆301深入到胚布中。

30.顶杆301一端固定连接有充气柱303。充气柱303上设置有多个充气孔304。充气柱303底部连接有充气管305,充气管305连接有气泵306。气泵306能够将空气经过充气管305顺着充气孔304进入到充气柱303内。当钳爪302继续带动胚布移动时,由于充气柱303的直径大于顶杆301直径,使得胚布中部逐渐扩张。同时,在气泵306的充气作用下,使得胚布内充气膨胀,从而使得压缩状态的胚布充气膨胀为圆筒状。

31.充气柱303一端固定连接有稳定柱307。稳定柱307用于在钳爪302带动充气状态下的胚布移动至稳定柱307后,顺利固定好胚布的圆筒形状。

32.稳定柱307一端固定连接有涂覆柱308,涂覆柱308上设置有多个涂覆孔309。涂覆柱308上连接有进料箱310。进料箱310用于对涂覆柱308充入tpu涂层液体。进料箱310与涂覆柱308之间设置有电磁阀(图中未示出),电磁阀用于电磁控制进料箱310是否对涂覆柱308充入tpu涂层液体。涂覆柱308顶部连接有每个涂覆孔309上均设置有纱布(图中未示出),纱布主要用于减缓tpu涂层液体的流动,减少的tpu涂层液体的无用损耗。钳爪302继续带动胚布移动至涂覆柱308上,电磁阀打开,使得进料箱310中的tpu涂层液体进入到涂覆柱308内,tpu涂层液体充满涂覆柱308后通过纱布流出,使得tpu涂层液体对胚布内层进行涂覆tpu涂层液体。

33.另外,由于钳爪302是通过抓取的方式带动胚布进行移动,使得钳爪302的存在导致胚布与涂覆柱308之间存在一定的空隙,因此能够对胚布内侧进行tpu涂层液体的涂覆,若完全抵接,则无法使得tpu涂层液体完全涂覆胚布的内层。

34.优化的,气泵306与进料箱310分别设置有带有齿块的滑杆一313与滑杆二314。滑杆一313与滑杆二314共同啮合有齿轮315。齿轮315中部连接有转动电机316。转动电机316带动齿轮315转动,从而带动滑杆一313与滑杆二314反向移动。

35.上述设置所造成的效果是,当充气步骤开始时,气泵306上的充气管305对充气柱303进行充气,从而对处于充气柱303上的胚布进行充气。充气完成后,转动电机316工作,使得充气管305离开充气柱303,不再对胚布进行充气,与此同时,进料箱310移动至能够对涂覆柱308充入tpu涂层液体。并且,充气管305不再阻碍胚布的移动,而进料箱310此时能够防止胚布继续移动,直至胚布内层完全涂覆后,齿轮315反向转动,充气柱303对下一个分切的胚布进行充气,进料箱310远离涂覆柱308,使得进料箱310不再阻碍胚布的移动。

36.涂覆柱308一端连接有烘干柱311,烘干柱311连接处设置有磁铁,涂覆柱308连接处为磁性材料,两者之间通过磁力作用连接。烘干柱311一端通过轴承连接有加热杆312。加热杆312对烘干柱311进行加热提高温度。钳爪302带动内层涂覆好的胚布移动至烘干柱311上进行烘干。从而使得内层涂覆tpu涂层胚布内部涂层固化,使得tpu涂层稳定附着在胚布内层。

37.4、外涂层装置4

如图3、图4所示,外涂层装置4包括涂覆压辊41。涂覆压辊41在上述过程中不与烘干柱311抵接。涂覆压辊41一端连接有驱动电机42。驱动电机42两端滑移连接有驱动柱43。驱动柱43固定连接有工作台44。驱动电机42顶部连接有气缸二45。气缸二45用于带动驱动电机42上下移动。

38.在烘干柱311对内层进行烘干的过程中,气缸二45带动驱动电机42移动,直至涂覆压辊41与烘干柱311上的胚布外层抵接时,驱动电机42工作,带动涂覆压辊41转动,从而带动烘干柱311转动(上述所述烘干柱311与加热杆312轴承连接)。烘干柱311转动的过程中对胚布的内层进行烘干固化,同时胚布的外层受到涂覆压辊41的涂覆,使得胚布外层涂满tpu涂层液体。并且,在外层涂层的过程中,由于温度的传导作用,使得胚布外层的tpu涂层得到初步固化。

39.5、回收装置5如图4、图6所示,所述的回收装置5包括与加热杆312固定连接的固定座51。钳爪302穿过固定座51两侧并连接有滑移座52。钳爪302可在滑移座52上滑移。滑移座52底部连接有气缸三53。气缸三53用于带动钳爪302左右移动,从而带动胚布的横向移动。

40.加热杆312底部连接有加热电机54。加热电机54用于对加热杆312进行加热。加热电机54一侧连接有气缸四55。气缸四55工作时使得烘干柱311与涂覆柱308上的磁力被抵消分离。气缸四55底部设置有固定板56。固定板56一侧连接有气缸五57。气缸五57能够带动固定板56上下移动,从而带动烘干柱311上下移动。

41.在上述4、外涂覆装置所述的内容中,需要先使用气缸四55将烘干柱311与涂覆柱308分离后才能够进行外涂覆过程。在胚布的外层涂覆完成后,外层tpu涂层初步固化,内层tpu涂层稳定固化。在气缸五57的作用下使得烘干柱311下移,使得烘干柱311与涂覆柱308不处于同一水平面上。之后,钳爪302反向移动,使得钳爪302抓取涂覆好的胚布向着涂覆柱308的方向移动直至胚布从烘干柱311上脱离。

42.脱离后的胚布的落点位置处设置有下热压板61。

43.6、热压装置6如图2所示,所述的热压装置6包括设置在下热压板61一侧的液压缸一62。液压缸一62能够带动带有胚布的下热压板61移动。对应下热压板61,热压装置6还包括底座63。底座63中部设置有空槽64。空槽64形状对应下热压板61的形状。底座63上设有固定杆65。固定杆65上滑移连接有上热压板66。上热压板66连接有液压缸二67。当下热压板61在液压缸一62的作用下移动至覆盖空槽64后,上热压板66在液压缸二67的作用下下移,使得上热压板66最终与下热压板61紧密贴合,对胚布的外层的tpu涂层进行进一步固化。

44.经过上述步骤后,胚布制作为水带成品。该水带成品内外层均涂覆有tpu涂层。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1