一种高强高韧环氧复合材料及制造方法

1.本发明涉及复合材料制造技术领域,尤其是一种高强高韧环氧复合材料及制造方法。

背景技术:

2.因为兼备轻质、高强、耐腐蚀等优异性能,环氧复合材料在航空航天、微电子封装、高性能胶接结构等领域具有极为广泛的应用价值。然而由于环氧复合材料存在质脆、断裂韧性差、抗冲击韧性差等缺点,使其应用范围受到一定的限制。因此,如何提高环氧复合材料的韧性,并同时保持其高机械强度的特性是一个亟待解决的问题。

3.目前,高强高韧环氧复合材料的制造主要存在以下局限性:

4.(1)环氧复合材料主要的增韧方法为材料体系的改性,即向材料内部添加韧性填料的方法,包括橡胶增韧、热塑性树脂增韧、无机填料增韧等。但增韧的同时往往会造成复合材料强度的降低;

5.(2)石墨烯、碳纳米管等高性能填料虽然可以同时达到增强增韧的效果,但制备方法通常需要复杂的分散工艺,制备周期较长,且难以满足用户日益增长的个性化定制需求;

6.(3)多孔泡沫结构虽然也可以达到增韧的效果,但其同样面临复合材料强度下降的问题,且现有的泡沫结构中通常采用发泡工艺制造,孔结构的尺寸、分布不均,导致性能可控性较差。

技术实现要素:

7.本技术人针对上述现有生产技术中的缺点,提供一种高强高韧环氧复合材料及制造方法,无需对材料配比进行优化调控,通过对环氧复合材料细观结构的设计和精密制造,同时实现复合材料的增强增韧。

8.本发明所采用的技术方案如下:

9.一种高强高韧环氧复合材料环氧复合材料采用多层叠加式结构,包括实心增强层和规则孔结构增韧层,所述实心增强层和规则孔结构增韧层从上至下依次交错堆叠,所述环氧复合材料的最顶层和最底层均为实心增强层。

10.其进一步技术方案在于:

11.所述实心增强层由多根平行打印线条紧密连接而成。

12.所述实心增强层采用单层或者多层。

13.所述规则孔结构增韧层由多组平行线条交错堆叠而成。

14.所述规则孔结构增韧层由多层平面网格状线条堆叠而成。

15.所述规则孔结构增韧层采用单层或者多层。

16.一种高强高韧环氧复合材料的制造方法,包括如下操作步骤:

17.第一步:准备聚四氟乙烯平板,平板的平面度为0.01mm,表面粗糙度为ra0.2;

18.第二步:将无尘纸完全浸泡在hplc丙酮中,取出后擦拭第一步中的聚四氟乙烯平

板,以去除平板表面的杂质,待常温蒸发丙酮15min后,将处理好的聚四氟乙烯平板作为制造基底;

19.第三步:准备好真空行星搅拌机,设置搅拌机的转速为2500rpm,真空度为

‑

99.5kpa,将10wt%的纳米二氧化硅粉末与环氧树脂充分混合并去除气泡,以制备环氧复合材料墨水;

20.第四步:将第三步中制得的环氧复合材料墨水装入螺杆阀中;

21.第五步:将打印喷头安装在螺杆阀上;

22.第六步:根据制造的多层叠加式结构设置打印路径规划;

23.第七步:设置螺杆阀电压为4v,对应转速为50rpm,螺杆阀的供料气压为500kpa,设置打印喷头的运动速度为10mm/s,将环氧复合材料墨水在聚四氟乙烯平板上打印成相互平行的线条,打印线条的中心距与打印喷头直径相同,以制备实心增强层;

24.第八步:再次设置螺杆阀电压为4v,对应转速为50rpm,螺杆阀的供料气压为500kpa,设置打印喷头的运动速度为10mm/s,将环氧复合材料墨水按照设定的角度和排列方式打印在实心增强层上,以制备规则孔结构增韧层;

25.第九步:设置螺杆阀电压为4v,对应转速为50rpm,螺杆阀的供料气压为500kpa,设置打印喷头的运动速度为10mm/s,将环氧复合材料墨水在规则孔结构增韧层上打印成相互平行的线条,打印线条的中心距与打印喷头直径相同,以制备实心增强层;

26.第十步:重复第八、九步,直至打印厚度达到设计要求;

27.第十一步:将打印完成的环氧复合材料加热至60℃并保持24小时直至完全固化;

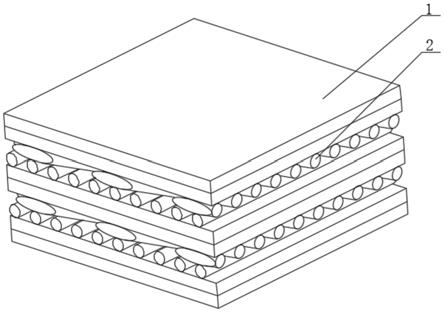

28.第一步中,聚四氟乙烯平板为纯聚四氟乙烯制成的平板,或表面有聚四氟乙烯涂层的金属平板。

29.第三步中,纳米二氧化硅的平均粒径为30nm,环氧树脂可为热固性环氧树脂中的一种或多种。

30.第五步中,打印喷头的内径为100

‑

500μm;第八步中,规则孔结构增韧层由多组平行线条按照角度交错堆叠而成,相邻两层的线条夹角在10

°

至90

°

之间,或由多层平面网格状线条堆叠而成,平面网格状线条的形状为三角形、矩形、蜂窝形的平面图形;第八、九、十步中,实心增强层和规则孔结构增韧层的厚度比小于等于1:1。

31.本发明的有益效果如下:

32.本发明结构紧凑、合理,操作方便,基于3d打印制造工艺,将实心增强层与规则孔结构增韧层通过逐层堆叠的方式制造成细观尺度多层结构,其中实心增强层起到提高复合材料强度的作用,规则多孔增韧层起到防止裂纹扩展、提高材料韧性的作用,从而同时实现了增强增韧的效果,解决了现有技术中环氧复合材料的脆质以及强度与韧性难以协同增强的弊端,具有制造工艺简单以及综合力学性能获得极大提高的优势。

附图说明

33.图1为本发明环氧复合材料的结构示意图(双层实心增强板和多组平行线条交错堆叠而成规则孔结构增韧层)。

34.图2为图1的爆炸图。

35.图3为本发明规则孔结构增韧层的结构示意图(多组平行线条交错堆叠而成)。

36.图4为本发明环氧复合材料的结构示意图(单层实心增强板和多组平行线条交错堆叠而成规则孔结构增韧层)。

37.图5为本发明环氧复合材料的结构示意图(双层实心增强板和平面网格状线条堆叠而成的规则孔结构增韧层)。

38.图6为图5的爆炸图。

39.图7为本发明平面网格状线条的结构示意图。

40.图8为本发明环氧复合材料的结构示意图(单层实心增强板和平面网格状线条堆叠而成的规则孔结构增韧层)。

41.图9为本发明打印喷头的安装示意图。

42.其中:1、实心增强层;2、规则孔结构增韧层;3、平面网格状线条;4、固定板;5、螺杆阀;6、针筒;7、打印喷头。

具体实施方式

43.下面结合附图,说明本发明的具体实施方式。

44.如图1

‑

图9所示,本实施例的高强高韧环氧复合材料环氧复合材料采用多层叠加式结构,包括实心增强层1和规则孔结构增韧层2,实心增强层1和规则孔结构增韧层2从上至下依次交错堆叠,环氧复合材料的最顶层和最底层均为实心增强层1。

45.实心增强层1由多根平行打印线条紧密连接而成。

46.实心增强层1采用单层或者多层。

47.规则孔结构增韧层2由多组平行线条交错堆叠而成。

48.规则孔结构增韧层2由多层平面网格状线条3堆叠而成。

49.规则孔结构增韧层2采用单层或者多层。

50.打印喷头7的安装结构为:包括固定板4,固定板4上通过支撑安装有螺杆阀5,螺杆阀5的输出端为打印喷头7,与螺杆阀5平行设置有针筒6。

51.本实施例的高强高韧环氧复合材料的制造方法,包括如下操作步骤:

52.第一步:准备聚四氟乙烯平板,平板的平面度为0.01mm,表面粗糙度为ra0.2;

53.第二步:将无尘纸完全浸泡在hplc丙酮中,取出后擦拭第一步中的聚四氟乙烯平板,以去除平板表面的杂质,待常温蒸发丙酮15min后,将处理好的聚四氟乙烯平板作为制造基底;

54.第三步:准备好真空行星搅拌机,设置搅拌机的转速为2500rpm,真空度为

‑

99.5kpa,将10wt%的纳米二氧化硅粉末与环氧树脂充分混合并去除气泡,以制备环氧复合材料墨水;

55.第四步:将第三步中制得的环氧复合材料墨水装入螺杆阀5中;

56.第五步:将打印喷头7安装在螺杆阀5上;

57.第六步:根据制造的多层叠加式结构设置打印路径规划;

58.第七步:设置螺杆阀5的电压为4v,对应转速为50rpm,螺杆阀5的供料气压为500kpa,设置打印喷头7的运动速度为10mm/s,将环氧复合材料墨水在聚四氟乙烯平板上打印成相互平行的线条,打印线条的中心距与打印喷头7的直径相同,以制备实心增强层1;

59.第八步:再次设置螺杆阀5的电压为4v,对应转速为50rpm,螺杆阀5的供料气压为

500kpa,设置打印喷头7的运动速度为10mm/s,将环氧复合材料墨水按照设定的角度和排列方式打印在实心增强层1上,以制备规则孔结构增韧层2;

60.第九步:设置螺杆阀5的电压为4v,对应转速为50rpm,螺杆阀5的供料气压为500kpa,设置打印喷头7的运动速度为10mm/s,将环氧复合材料墨水在规则孔结构增韧层2上打印成相互平行的线条,打印线条的中心距与打印喷头7的直径相同,以制备实心增强层1;

61.第十步:重复第八、九步,直至打印厚度达到设计要求;

62.第十一步:将打印完成的环氧复合材料加热至60℃并保持24小时直至完全固化;

63.第十二步:将固化的环氧复合材料与聚四氟乙烯平板分离;

64.第十三步:得到最终产品;

65.第十四步:完成。

66.第一步中,聚四氟乙烯平板为纯聚四氟乙烯制成的平板,或表面有聚四氟乙烯涂层的金属平板。

67.第三步中,纳米二氧化硅的平均粒径为30nm,环氧树脂可为热固性环氧树脂中的本实施例的或多种。

68.第五步中,打印喷头7的内径为100

‑

500μm;第八步中,规则孔结构增韧层2由多组平行线条按照角度交错堆叠而成,相邻两层的线条夹角在10

°

至90

°

之间,或由多层平面网格状线条3堆叠而成,平面网格状线条3的形状为三角形、矩形、蜂窝形的平面图形;第八、九、十步中,实心增强层和规则孔结构增韧层的厚度比小于等于1:1。

69.实施例一:

70.(一)准备聚四氟乙烯平板,平板的平面度为0.01mm,表面粗糙度为ra0.2;

71.(二)将无尘纸完全浸泡在hplc丙酮中,取出后擦拭聚四氟乙烯平板,以去除平板表面杂质,待常温蒸发丙酮15min后,将处理好的聚四氟乙烯平板作为制造基底;

72.(三)通过真空行星搅拌机,设置搅拌机的转速为2500rpm,真空度为

‑

99.5kpa,将10wt%的纳米二氧化硅粉末与环氧树脂充分混合并去除气泡,以制备环氧复合材料墨水;

73.(四)将环氧复合材料墨水装入螺杆阀5中;

74.(五)将内径为100μm的打印喷头7安装在螺杆阀5上;

75.(六)设置螺杆阀5的电压为4v(对应转速为50rpm),螺杆阀5的供料气压为500kpa,设置打印喷头7的运动速度为10mm/s,将环氧复合材料墨水在聚四氟乙烯平板上打印两层相互平行的线条,打印线条的中心距为100μm,以制备200μm厚度的实心增强层1;

76.(七)设置螺杆阀5的电压为4v(对应转速为50rpm),螺杆阀5的供料气压为500kpa,设置打印喷头7的运动速度为10mm/s,将环氧复合材料墨水在实心增强层上打印两层夹角为75

°

的线条,其中每层内的线条相互平行,且线条中心距为200μm,以制备200μm厚度的规则孔结构增韧层2;

77.(八)设置螺杆阀5的电压为4v(对应转速为50rpm),螺杆阀5的供料气压为500kpa,设置打印喷头7的运动速度为10mm/s,将环氧复合材料墨水在规则孔结构增韧层2上打印两层相互平行的线条,打印线条的中心距为100μm,以制备200μm厚度的实心增强层1;

78.(九)重复以上两步,以制备厚度为20mm、长度为40mm、宽度为10mm的环氧复合材料;

79.(十)将打印完成的环氧复合材料加热至60℃并保持24小时直至完全固化。

80.该实施例中,相较环氧树脂,环氧复合材料的强度提升了96%,断裂伸长率提升了62%,断裂韧性提升了70%。

81.实施例二:

82.(一)准备聚四氟乙烯平板,平板的平面度为0.01mm,表面粗糙度为ra0.2;

83.(二)将无尘纸完全浸泡在hplc丙酮中,取出后擦拭聚四氟乙烯平板,以去除平板表面杂质,待常温蒸发丙酮15min后,将处理好的聚四氟乙烯平板作为制造基底;

84.(三)通过真空行星搅拌机,设置搅拌机的转速为2500rpm,真空度为

‑

99.5kpa,将10wt%的纳米二氧化硅粉末与环氧树脂充分混合并去除气泡,以制备环氧复合材料墨水;

85.(四)将环氧复合材料墨水装入螺杆阀5中;

86.(五)将内径为200μm的打印喷头7安装在螺杆阀5上;

87.(六)设置螺杆阀5的电压为4v(对应转速为50rpm),螺杆阀5的供料气压为500kpa,设置打印喷头7的运动速度为10mm/s,将环氧复合材料墨水在聚四氟乙烯平板上打印一层相互平行的线条,打印线条的中心距为200μm,以制备200μm厚度的实心增强层1;

88.(七)设置螺杆阀5的电压为4v(对应转速为50rpm),螺杆阀5的供料气压为500kpa,设置打印喷头7的运动速度为10mm/s,将环氧复合材料墨水在实心增强层1上打印四层夹角为75

°

的线条,其中每层内的线条相互平行,且线条中心距为400μm,以制备800μm厚度的规则孔结构增韧层2;

89.(八)设置螺杆阀5的电压为4v(对应转速为50rpm),螺杆阀5的供料气压为500kpa,设置打印喷头7的运动速度为10mm/s,将环氧复合材料墨水在规则孔结构增韧层2上打印一层相互平行的线条,打印线条的中心距为200μm,以制备200μm厚度的实心增强层1;

90.(九)重复以上两步,以制备厚度为20mm、长度为40mm、宽度为10mm的环氧复合材料;

91.(十)将打印完成的环氧复合材料加热至60℃并保持24小时直至完全固化。

92.该实施例中,相较环氧树脂,环氧复合材料的强度提升了60%,断裂伸长率提升了75%,断裂韧性提升了96%;

93.实施例三:

94.(一)准备聚四氟乙烯平板,平板的平面度为0.01mm,表面粗糙度为ra0.2;

95.(二)将无尘纸完全浸泡在hplc丙酮中,取出后擦拭聚四氟乙烯平板,以去除平板表面杂质,待常温蒸发丙酮15min后,将处理好的聚四氟乙烯平板作为制造基底;

96.(三)通过真空行星搅拌机,设置搅拌机的转速为2500rpm,真空度为

‑

99.5kpa,将10wt%的纳米二氧化硅粉末与环氧树脂充分混合并去除气泡,以制备环氧复合材料墨水;

97.(四)将环氧复合材料墨水装入螺杆阀5中;

98.(五)将内径为400μm的打印喷头7安装在螺杆阀5上;

99.(六)设置螺杆阀电压为4v(对应转速为50rpm),螺杆阀的供料气压为500kpa,设置打印喷头7的运动速度为10mm/s,将环氧复合材料墨水在聚四氟乙烯平板上打印两层相互平行的线条,打印线条的中心距为400μm,以制备800μm厚度的实心增强层1;

100.(七)设置螺杆阀电压为4v(对应转速为50rpm),螺杆阀的供料气压为500kpa,设置打印喷头7的运动速度为10mm/s,将环氧复合材料墨水在实心增强层1上打印两层三角形网

格状线条,以制备800μm厚度的规则孔结构增韧层2;

101.(八)设置螺杆阀电压为4v(对应转速为50rpm),螺杆阀的供料气压为500kpa,设置打印喷头7的运动速度为10mm/s,将环氧复合材料墨水在规则孔结构增韧层2上打印两层相互平行的线条,打印线条的中心距为400μm,以制备800μm厚度的实心增强层1;

102.(九)重复以上两步,以制备厚度为20mm、长度为40mm、宽度为10mm的环氧复合材料;

103.(十)将打印完成的环氧复合材料加热至60℃并保持24小时直至完全固化。

104.该实施例中,相较环氧树脂,环氧复合材料的强度提升了79%,断裂伸长率提升了65%,断裂韧性提升了82%;

105.实施例四:

106.(一)准备聚四氟乙烯平板,平板的平面度为0.01mm,表面粗糙度为ra0.2;

107.(二)将无尘纸完全浸泡在hplc丙酮中,取出后擦拭聚四氟乙烯平板,以去除平板表面杂质,待常温蒸发丙酮15min后,将处理好的聚四氟乙烯平板作为制造基底;

108.(三)通过真空行星搅拌机,设置搅拌机的转速为2500rpm,真空度为

‑

99.5kpa,将10wt%的纳米二氧化硅粉末与环氧树脂充分混合并去除气泡,以制备环氧复合材料墨水;

109.(四)将环氧复合材料墨水装入螺杆阀5中;

110.(五)将内径为500μm的打印喷头7安装在螺杆阀5上;

111.(六)设置螺杆阀5的电压为4v(对应转速为50rpm),螺杆阀5的供料气压为500kpa,设置打印喷头7的运动速度为10mm/s,将环氧复合材料墨水在聚四氟乙烯平板上打印一层相互平行的线条,打印线条的中心距为500μm,以制备500μm厚度的实心增强层1;

112.(七)设置螺杆阀5的电压为4v(对应转速为50rpm),螺杆阀5的供料气压为500kpa,设置打印喷头7的运动速度为10mm/s,将环氧复合材料墨水在实心增强层1上打印四层三角形网格状线条,以制备2mm厚度的规则孔结构增韧层2;

113.(八)设置螺杆阀5的电压为4v(对应转速为50rpm),螺杆阀5的供料气压为500kpa,设置打印喷头7的运动速度为10mm/s,将环氧复合材料墨水在规则孔结构增韧层2上打印一层相互平行的线条,打印线条的中心距为500μm,以制备500μm厚度的实心增强层1;

114.(九)重复以上两步,以制备厚度为20mm、长度为40mm、宽度为10mm的环氧复合材料;

115.(十)将打印完成的环氧复合材料加热至60℃并保持24小时直至完全固化。

116.该实施例中,相较环氧树脂,环氧复合材料的强度提升了50%,断裂伸长率提升了85%,断裂韧性提升了105%。

117.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1