一种纤维复合材料注塑模具的设计方法

1.本发明涉及一种注塑模具的设计方法,尤其是涉及一种纤维复合材料注塑模具的设计方法,属于模具设计制造领域。

背景技术:

2.本部分提供了与本技术相关的背景信息,这些信息并不必然构成现有技术。

3.纤维增强复合材料样件通常通过注塑成型来制造,纤维增强复合材料注塑成型件中,纤维的取向很大程度上决定了注塑件的性能。纤维增强复合材料最典型的结构特性是各向异性,即在沿着纤维方向和垂直于纤维方向上,力学性能、热性能、导电性能等具有很大的差别。

4.然而在实际应用中发现,针对不同形状和尺寸的样件,相应模具的型腔形状和尺寸不同,因而相同设计的模具中发挥的改善纤维分布取向的作用大小也是不同的,注塑成型件的性能效果也是无法预料的,为了注塑得到强度最优的样件,可能需要采用具有不同设计形状和/或尺寸的模具进行多次试验,可能需要制备多个不同的模具来进行这些试验,由此造成成本升高且耗费时间。

5.因此,需要一种能够解决本领域相关技术中存在的上述问题的改进的用于纤维复合材料注塑模具的设计方法。

技术实现要素:

6.本发明主要是针对现有技术存在的上述问题,提供一种纤维复合材料注塑模具的设计方法,该设计方法结合有限元分析所得的注塑成型件主应力方向分布规律和纤维充填取向分析所得的纤维在注塑充填过程中的取向规律,合理布置注塑浇口的方位,对注塑模具或模芯的设计具有指导意义。

7.本发明的目的主要是通过下述方案得以实现的:一种纤维复合材料注塑模具的设计方法,包括以下步骤:步骤s1,注塑成型件的三维设计:包括逆向设计和正向设计,前者是直接采集需要制造的注塑成型件的对应影像学数据进行逆向设计,或采集与其相关的影像学数据,并基于该数据设计出与其具有装配关系的注塑成型件三维实体模型,后者是根据具体的设计参数采用正向建模软件直接设计出注塑成型件三维实体模型;步骤s2,注塑成型件三维实体模型的有限元分析:将步骤s1中创建的三维实体模型简化后导入到有限元分析软件中,设置解算类型,根据实际受力条件和边界条件对三维实体模型进行有限元分析,得出主应力的分布方向;步骤s3,注塑成型件三维实体模型的模流分析:根据实际工艺条件通过模流分析软件对注塑成型件进行模流分析,得出注塑成型件中纤维的取向规律;步骤s4,注塑模具浇口方位的确定:结合步骤s2中获得的主应力分布方向和步骤s3中获得的纤维取向规律,确定注塑浇口的方位,使平均纤维取向值尽可能地接近1,即注塑成型件中纤维的取向尽可能多地沿着注塑成型件所受主应力的方向;步骤s5,纤维复合材料注塑模具的设计与制作:

基于步骤s1中创建的三维实体模型及步骤s4中确定的注塑浇口方位,结合模具设计的基本原理和方法进行模具的设计,并使用耐高温光敏树脂材料、耐高温聚合物材料及其改性复合材料或者金属材料通过3d打印技术制造注塑模具。

8.作为优选,所述纤维为玻璃纤维、碳纤维、芳纶纤维、碳化硅纤维、合成纤维或硼纤维,所述纤维复合材料为聚合物基纤维复合材料。

9.作为优选,在进行所述步骤s1时,逆向设计为:采集ct或mri影像数据以dicom格式导入医学三维重建软件mimics中进行重建,并在3-matic软件中进行修复优化,以stl格式导出保存,将该stl格式的文件或者通过三维激光扫描仪扫描得到的点云数据导入逆向工程软件geomagic中进行处理,并转化成stp格式的三维实体模型文件,后续有限元分析备用;正向设计为:采用creo或solidworks三维设计软件按照具体的设计参数进行设计,并以stp的格式输出,以备后续有限元分析。

10.作为优选,在进行所述步骤s2时,将步骤s1中的注塑成型件三维实体模型导入有限元分析软件ansys workbench或abaqus中,对导入的三维实体模型文件进行网格划分、材料属性赋值、定义受力条件和边界条件并设置分析参数,分析出注塑成型件三维实体模型最大等效应力的大小、位置以及主应力分布方向。

11.作为优选,在进行所述步骤s3时,采用的模流分析软件为moldflow软件。

12.作为优选,利用moldflow软件进行模流分析的具体步骤为:将步骤s1中的注塑成型件三维实体模型导入模流分析软件moldflow,选择合适的分析序列,选择合适的网格类型对其进行网格划分,在软件的材料库中选择所使用的材料的厂家和牌号,设置2-6个不同的浇口方位,设置工艺参数,对这2-6个浇口方位分别进行分析对比,得出注塑成型件中纤维的分布规律。

13.作为优选,在进行所述步骤s5时,所述耐高温聚合物材料及其改性复合材料为聚苯硫醚、聚酰亚胺、聚醚醚酮、聚四氟乙烯基或聚亚苯基砜树脂,或为聚苯硫醚、聚酰亚胺、聚醚醚酮、聚四氟乙烯基或聚亚苯基砜树脂的改性复合材料,所述金属材料为模具钢、不锈钢、钛合金、钴铬合金或铝合金。

14.作为优选,在进行所述步骤s5时,所述耐高温光敏树脂材料采用立体光固化3d打印技术,所述耐高温聚合物材料及其改性复合材料采用熔融沉积成型的材料挤出3d打印技术,所述金属材料采用选区激光熔融的粉末床熔融3d打印技术或定向能量沉积3d打印技术。

15.因此,与现有技术相比,本发明具备下述优点:结合有限元分析所得的主应力方向分布规律和纤维充填取向分析所得的纤维在注塑充填过程中的取向规律,合理布置了注塑浇口的方位,进而得到使用效果较佳的注塑成型件,对假体模具或模芯的设计具有指导意义,且显著地提高制造效率和降低成本,并且根据本方法制造的注塑模具结构简单,易于加工制造,且成本低廉,能够灵活适用于广泛的应用领域。

附图说明

16.图1是本发明实施例中个性化犬下颌骨假体主应力方向分布规律图;图2是本发明实施例中个性化犬下颌骨假体模流分析中熔体流动路径对比图:(a)和(b)分别表示浇口方位不同时的熔体流动路径;

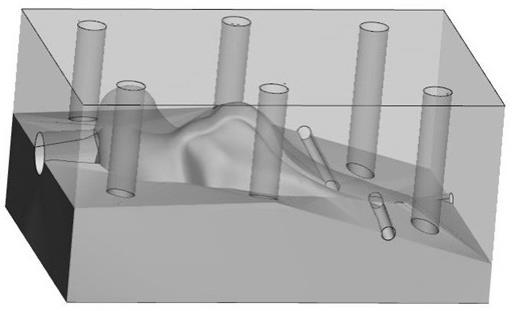

图3是本发明实施例中个性化犬下颌骨假体模流分析中碳纤维充填取向对比图:(a)和(b)分别表示浇口方位不同时的表层碳纤维取向分布、(c)和(d)分别表示浇口方位不同时的心部碳纤维取向分布;图4是本发明实施例中设计的犬下颌骨假体模芯的模型图。

具体实施方式

17.下面通过具体实施例,并结合附图,对本发明的技术方案作进一步的具体说明。应当理解,本发明的实施并不局限于下面的实施例,对本发明所做的任何形式上的变通和/或改变都将落入本发明保护范围。

18.在本发明中,若非特指,所有的份、百分比均为重量单位,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。下述实施例中的部件或设备如无特别说明,均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

19.一种纤维复合材料注塑模具的设计方法,包括以下步骤:步骤s1,注塑成型件的三维设计:包括逆向设计和正向设计,前者是直接采集需要制造的注塑成型件的对应影像学数据进行逆向设计,或采集与其相关的影像学数据,并基于该数据设计出与其具有装配关系的注塑成型件三维实体模型,后者是根据具体的设计参数采用正向建模软件直接设计出注塑成型件三维实体模型;步骤s2,注塑成型件三维实体模型的有限元分析:将步骤s1中创建的三维实体模型简化后导入到有限元分析软件中,设置解算类型,根据实际受力条件和边界条件对三维实体模型进行有限元分析,得出主应力的分布方向;步骤s3,注塑成型件三维实体模型的模流分析:根据实际工艺条件通过模流分析软件对注塑成型件进行模流分析,得出注塑成型件中纤维的取向规律;步骤s4,注塑模具浇口方位的确定:结合步骤s2中获得的主应力分布方向和步骤s3中获得的纤维取向规律,确定注塑浇口的方位,使平均纤维取向值尽可能地接近1,即注塑成型件中纤维的取向尽可能多地沿着注塑成型件所受主应力的方向;步骤s5,纤维复合材料注塑模具的设计与制作:基于步骤s1中创建的三维实体模型及步骤s4中确定的注塑浇口方位,结合模具设计的基本原理和方法进行模具的设计,并使用耐高温光敏树脂材料、耐高温聚合物材料及其改性复合材料或者金属材料通过3d打印技术制造注塑模具。

20.上述纤维为玻璃纤维、碳纤维、芳纶纤维、碳化硅纤维、合成纤维或硼纤维,纤维复合材料为聚合物基纤维复合材料。

21.在进行上述步骤s1时,逆向设计为:采集ct或mri影像数据以dicom格式导入医学三维重建软件mimics中进行重建,并在3-matic软件中进行修复优化,以stl格式导出保存,将该stl格式的文件或者通过三维激光扫描仪扫描得到的点云数据导入逆向工程软件geomagic中进行处理,并转化成stp格式的三维实体模型文件,后续有限元分析备用;正向设计为:采用creo或solidworks三维设计软件按照具体的设计参数进行设计,并以stp的格式输出,以备后续有限元分析。

22.在进行所述步骤s2时,将步骤s1中的注塑成型件三维实体模型导入有限元分析软件ansys workbench或abaqus中,对导入的三维实体模型文件进行网格划分、材料属性赋

值、定义受力条件和边界条件并设置分析参数,分析出注塑成型件三维实体模型最大等效应力的大小、位置以及主应力分布方向。

23.在进行所述步骤s3时,采用的模流分析软件为moldflow软件。

24.利用moldflow软件进行模流分析的具体步骤为:将步骤s1中的注塑成型件三维实体模型导入模流分析软件moldflow,选择合适的分析序列,选择合适的网格类型对其进行网格划分,在软件的材料库中选择所使用的材料的厂家和牌号,设置2-6个不同的浇口方位,设置工艺参数,对这2-6个浇口方位分别进行分析对比,得出注塑成型件中纤维的分布规律。

25.在进行所述步骤s5时,耐高温聚合物材料及其改性复合材料为聚苯硫醚、聚酰亚胺、聚醚醚酮、聚四氟乙烯基或聚亚苯基砜树脂,或为聚苯硫醚、聚酰亚胺、聚醚醚酮、聚四氟乙烯基或聚亚苯基砜树脂的改性复合材料,金属材料为模具钢、不锈钢、钛合金、钴铬合金或铝合金;其中耐高温光敏树脂材料采用立体光固化3d打印技术,耐高温聚合物材料及其改性复合材料采用熔融沉积成型的材料挤出3d打印技术,金属材料采用选区激光熔融的粉末床熔融3d打印技术或定向能量沉积3d打印技术。

26.下面以个性化犬下颌骨假体为例,对本发明进行具体说明:步骤s1,个性化犬下颌骨假体的三维设计:利用逆向设计,采集犬下颌骨的ct影像数据以dicom格式导入医学三维重建软件mimics中进行重建,并在3-matic软件中进行修复优化,以stl格式导出保存,并将该stl格式的文件导入逆向工程软件geomagic中进行处理,并转化成stp格式的三维实体模型文件,后续有限元分析备用。

27.步骤s2,个性化犬下颌骨假体三维实体模型的有限元分析:将上述步骤s1中创建的个性化犬下颌骨假体三维实体模型简化后导入到有限元分析软件abaqus中,对导入的三维实体模型文件进行网格划分、材料属性赋值、定义受力条件和边界条件并设置分析参数,得出个性化犬下颌骨假体三维实体模型最大等效应力的大小、位置以及主应力分布方向。

28.本实施例的个性化犬下颌骨假体采用cf/peek复合材料进行注塑成型,对于cf/peek复合材料的注塑成型件,由于cf材料自身优异的力学性能,使得在沿着其长度的方向能够承受较大的拉应力,因此分析假体所受主应力的分布规律,可以针对性地沿着主应力分布的方向上布置cf的方向,使cf优异的性能最大化地发挥出来,进而提高假体的力学性能。如图1所示,犬下颌骨假体上的主应力整体上沿着图中中间曲线方向分布,且以其为分界线,在中间曲线以上部分主要承受压应力,其整体上沿着图中上方曲线的方向分布,中间曲线以下部分主要承受拉应力,其整体上沿着图中下方曲线的方向分布。

29.步骤s3,个性化犬下颌骨假体三维实体模型的模流分析:将步骤s1中的注塑成型件三维实体模型导入模流分析软件moldflow中,选择合适的分析序列,选择合适的网格类型对其进行网格划分,在软件的材料库中选择所使用的材料的厂家和牌号,设置2-6个不同的浇口方位,设置工艺参数,对这2-6个浇口方位分别进行分析对比,得出注塑成型件中碳纤维的分布规律。

30.本实施例中设有2个浇口,分别通过两个不同位置的浇口进行模流分析:如图2所示,方案a和方案b的路径线基本上满足:熔体从浇口进入后以最短路径快速充填满整个型腔,但是方案a中熔体从中间位置向各个方向扩散充填至假体边缘,而方案b中熔体整体上从犬下颌骨假体的一端向另一端扩散充填。由于连接板对于假体的固定至关重要,而方案a

中注塑浇口位于较薄的连接板上,必然会削弱连接板的强度,因此,仅从成型效率的角度而言,两种方案均能实现高效成型的目标,但是从注塑件强度的角度考虑时,方案b相比方案a更具优势。

31.如图3所示,下颌骨假体模流分析中平均碳纤维取向分析和碳纤维充填取向分析结果,在注塑件的心部,熔体与模芯内表面的剪切作用力弱,拉伸流动占主要地位,碳纤维沿着拉伸流动的方向分布;在注塑件的表面层,熔体与模芯型腔内表面的剪切作用力较强,剪切流动占主要地位,在剪切流动的过程中会促使碳纤维的方向与剪切流动的方向一致,即沿着整体注塑充填方向,而且零件表层的碳纤维取向结果往往对零件的机械性能具有决定性的影响,cf/peek复合材料注塑件中表层碳纤维取向方向上的拉伸强度较高,因为在零件表层的碳纤维均沿此方向对齐,因此零件表层碳纤维取向通常表示强度方向,对于必须承受强冲击或较大作用力的零件,可按照得到沿冲击或作用力方向的表层碳纤维取向的目的设计注塑浇口方位。

32.步骤s4,注塑模具浇口方位的确定:结合步骤s2中获得的主应力分布方向和步骤s3中获得的纤维取向规律,确定注塑浇口的方位,使平均纤维取向值尽可能地接近1,即注塑成型件中纤维的取向尽可能多地沿着注塑成型件所受主应力的方向:犬下颌骨假体的浇口方位应处于髁突位置,使整体注塑充填方向基本上沿着假体长度方向的中心线方向。

33.步骤s5,纤维复合材料注塑模具的制作:基于步骤s1中创建的三维实体模型及步骤s4中确定的注塑浇口方位,最终设计出的犬下颌骨假体模芯模型如图4所示,本实施例中采用耐高温光敏树脂材料,采用立体光固化3d打印技术进行个性化注塑模具的制造,此处需要说明的是,模具框架能为注塑过程中产生的压力和热量提供支撑,由于模具框架可以普遍使用,因此仅模具的模芯部分需要进行3d打印。

34.由于cf材料的高强度、高模量和密度低的特点,cf/peek复合材料注塑成型件中cf的取向和分布情况很大程度上决定了其力学性能。cf/peek复合材料的注塑成型过程是一个复杂的熔体流动充填过程,其工艺条件、材料流动性能、模芯结构等均会影响cf的取向,使其呈现出各向异性的特点,即:在沿着cf取向的方向上材料的拉伸强度、弯曲强度、热变形温度等均得到提高,塑性变形减少;在垂直于cf取向的方向上力学性能和热变形温度均降低,塑性变形增加。而碳纤维取向规律研究结果显示:在假体模型的表层,碳纤维在熔体在流动过程中与模具型腔内表面的剪切作用力较强,主要表现为剪切流动,在剪切流动的过程中会促使碳纤维的方向与剪切流动的方向一致,导致碳纤维沿着剪切流动的方向进行排布;在假体模型的心部,熔体在流动过程中与模具型腔内表面的剪切作用力减弱,主要表现为拉伸流动,在拉伸流动的过程中会促使碳纤维的方向与拉伸流动的方向一致,导致碳纤维沿着拉伸流动的方向进行排布。

35.在注塑成型工艺中,浇口方位的选择是至关重要的,合理地设计注塑浇口的方位,能够很大程度地提高注塑成型件的性能,尤其是对于cf/peek等诸多纤维复合材料而言,注塑浇口的方位直接影响到纤维的取向和分布,进而影响到注塑成型件的性能。因此,在假体模芯设计时,应该结合主应力分布规律和碳纤维取向规律,合理地布置注塑浇口的方位,使平均碳纤维取向值尽可能地接近1,即注塑成型件中碳纤维的取向尽可能多地沿着假体所受主应力的方向,最大可能地发挥出碳纤维的优势。

36.本发明提供的一种纤维复合材料注塑模具的设计方法,结合有限元分析所得的主

应力方向分布规律和碳纤维充填取向分析所得的碳纤维在注塑充填过程中的取向规律,合理布置了注塑浇口的方位,对假体模芯的设计具有指导意义,且显著地提高制造效率和降低成本,并且根据本方法制造的注塑模具结构简单,易于加工制造,且成本低廉,能够灵活适用于广泛的应用领域。

37.应理解,该实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1