一种用于聚酰亚胺薄膜生产用膜材质量检测设备的制作方法

1.本发明涉及薄膜质量检测领域,尤其涉及一种用于聚酰亚胺薄膜生产用膜材质量检测设备。

背景技术:

2.聚酰亚胺薄膜由聚酰胺酸溶液流延成膜、拉伸后,经高温酰亚胺化制成,具有突出的耐高温、耐辐射、耐化学腐蚀和电绝缘性能,特别适宜用作柔性印制电路板基材和各种耐高温电机电器绝缘材料。

3.随着聚酰亚胺薄膜制备工艺的不断优化,诸如在薄膜表面喷涂油剂(经高温处理),提高膜材的综合防护性能,成为了当下制备聚酰亚胺薄膜的主流工艺。

4.从薄膜质量检测方面来看,油剂喷涂不均等错误处理方式,会在后续高温处理中,致使油剂难以完全渗透至膜材内,以至于膜材表面出现油污等问题,而基于现有膜材质量检测设备,是无法对膜材表面是否有油污进行检测,更无法对油污面积进行计算,无法满足现有主流生产工艺的检测所需。

5.因而,基于上述所提及的局限,需求一种针对膜材表面油污检测的膜材质量检测设备,以适应现阶段膜材检测需求。

技术实现要素:

6.本发明的目的在于提供一种用于聚酰亚胺薄膜生产用膜材质量检测设备,以解决上述技术问题。

7.本发明为解决上述技术问题,采用以下技术方案来实现:

8.一种用于聚酰亚胺薄膜生产用膜材质量检测设备,包括驱动件和托架,驱动件为驱动托架抵近或远离膜材的牵引结构,驱动件和托架上下分布,且驱动件和托架至少设有两组,托架之间安装有检测组件,检测组件包括轮组以及检测件,轮组同检测件均安装在托架之间,其中,轮组处布置有若干与膜材滚动接触的滚轮,检测件处安装有与若干滚轮一一对应的传感器,传感器用于检测滚轮接触膜材时的状态,以在记录滚轮在滚动-静止-滚动这一过程所需的时间中,基于滚轮在正常转动下转动下的转速,以及测算滚轮在该转速下转动一圈所需的时间,对单个滚轮所检测的油污面积进行计算。

9.优选的,所述轮组还包括轴杆,轴杆端部与临近托架相接,若干所述滚轮转动套设至轴杆处,且若干滚轮之间存有避免转动干涉的间隙。

10.优选的,所述检测件还包括装配架,装配架同轴杆呈平行布置,且装配架端部与临近托架相接,若干所述传感器安装在装配架处。

11.优选的,所述托架处还设有清理组件,清理组件包括安装在托架处与滚轮接触的滚轮清理件以及与膜材滚动接触的膜材清理件,膜材清理件内装填有除油剂,膜材清理件和滚轮清理件两侧分设有用于将膜材清理件和滚轮清理件相连接的连接管,通过布置滚轮清理件与滚轮接触,以在除油剂的作用下,对置于滚轮表面的油污进行清理,此外,为进一

步缩减膜材的后续处理步骤,通过设置膜材清理件,对膜材表面附着的油污进行清理,提高装置的使用丰富度。

12.优选的,所述滚轮清理件包括液管以及与若干滚轮一一对应的若干触轮件,液管端部安装在临近托架处,且液管与连接管相连接,若干触轮件套接固定至液管处。

13.优选的,所述触轮件包括套盒以及置于套盒内用于吸附除油剂的绵体,套盒为外壁设有向滚轮处延伸的盒体,套盒向滚轮延伸处安装有与滚轮相接触的触绵,触绵与绵体相接,套盒内套设有与液管相接的套管,套管处布置有若干通孔,通孔与液管相通,用于将液管内除油剂导入套盒内。

14.优选的,所述液管处布置有与若干通孔相对应的孔洞,孔洞与通孔口径适配。

15.优选的,所述膜材清理件包括液筒以及分液管,液筒为容纳除油剂的容器,液筒表面包裹有与膜材接触的渗透层,分液管伸入液筒内至液筒端部向外延伸,分液管向外延伸端与连接管相接,且分液管安装有与液筒端部密封连接的轴座,轴座与分液管转动连接。

16.优选的,所述液筒内安装有隔板,隔板至少设有两个,且隔板之间设有与分液管相间隔的间隙,所述分液管表面开设有若干穿孔,穿孔用于将隔板转动时所涌起的除油剂导入分液管内。

17.本发明的有益效果是:

18.1、本发明中,油污至膜材表面附着时,滚轮至膜材表面的接触摩擦力会大幅度下降,以至于滚轮无法相对于膜材进行滚动,基于该设定,通过传感器检测滚轮的状态,对膜材表面何处出现油污,以及油污的范围进行检测。

19.2、本发明通过布置滚轮清理件与滚轮接触,以在除油剂的作用下,对置于滚轮表面的油污进行清理,此外,为进一步缩减膜材的后续处理步骤,通过设置膜材清理件,对膜材表面附着的油污进行清理,进而提高装置的使用丰富度。

附图说明

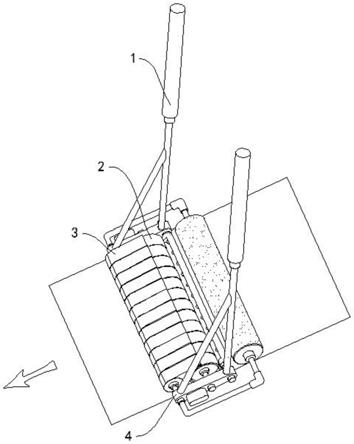

20.图1为本发明一种用于聚酰亚胺薄膜生产用膜材质量检测设备的结构示意图;

21.图2为本发明处于检测状态时的结构示意图;

22.图3为本发明中检测组件以及清理组件的组合结构示意图;

23.图4为本发明中检测组件的细分结构示意图;

24.图5为本发明中清理组件的细分结构示意图;

25.图6为本发明中滚轮清理件的剖面结构示意图;

26.图7为本发明中膜材清理件的分体结构示意图;

27.附图标记:1、驱动件;2、检测组件;3、清理组件;4、托架;21、轴杆;22、滚轮;23、装配架;24、传感器;31、膜材清理件;32、连接管;33、滚轮清理件;311、渗透层;312、液筒;313、轴座;314、隔板;315、穿孔;316、分液管;331、通孔;332、绵体;333、套管;334、套盒;335、触绵。

具体实施方式

28.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例和附图,进一步阐述本发明,但下述实施例仅仅为本发明的优选实施例,并非

全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本发明的保护范围。

29.下面结合附图描述本发明的具体实施例。

30.实施例1

31.在本实施例中提出了一种用于聚酰亚胺薄膜生产用膜材质量检测设备,包括驱动件1和托架4,驱动件1为驱动托架4抵近或远离膜材的牵引结构,并且驱动件1和托架4至少设有两组,托架4之间安装的检测组件2包括轮组以及检测件,轮组同检测件均安装在托架4之间,这其中,轮组处布置有若干与膜材滚动接触的滚轮22,检测件处安装有与若干滚轮22一一对应的传感器24,传感器24的作用,是检测滚轮22接触膜材时的状态。

32.请参考图1-7,油污至膜材表面附着时,滚轮22至膜材表面的接触摩擦力会大幅度下降,以至于滚轮22无法相对于膜材进行滚动,基于该设定,通过传感器24检测滚轮22的状态,对膜材表面何处出现油污,以及油污的范围进行检测,检测过程如下:

33.①

滚轮22相对于膜材由滚动接触变为静接触时,测定膜材表面有油污;

34.②

膜材表面出现油污后,滚轮22相对于膜材的接触方式由滚动接触变为静接触,在此之间,传感器24记录滚轮22,从滚动接触-静接触-滚动接触这一过程的时间,以正常转动时滚轮22的转速为依据,通过测算滚轮22在该转速下转动一圈所需的时间,基于下列公式对单个滚轮22所检测的油污面积进行计算:

35.油污面积=滚轮轮圈表面积

×

(总静止时间/滚轮轮圈转动一圈时间)

36.且,综合多个滚轮22的状态,可绘制膜材表面油污的整个尺寸大小,对油污所处方位进行精准定位。

37.在具体实施时,轮组还包括轴杆21,轴杆21与托架4相接,若干滚轮22转动套设至轴杆21处,且若干滚轮22之间存有避免转动干涉的间隙。

38.如图1-4所示,若干滚轮22至轴杆21处转动布置,并且,通过在滚轮22间设有间隙,可有效避免转动干涉现象的发生。

39.在具体实施时,检测件还包括装配架23,装配架23同轴杆21呈平行布置,且装配架23与托架4相接,若干传感器24安装在装配架23处。

40.如图1-4所示,若干传感器24与若干滚轮22一一对应,基于该设置,一来,可提高检测的准确性,其次,可在传感器24发生故障时,精准判断位置,并实施相应的更换措施。

41.在具体实施时,托架4处还设有清理组件3,清理组件3包括安装在托架4处与滚轮22接触的滚轮清理件33,以及与膜材滚动接触的膜材清理件31,膜材清理件31内装填有用于去除油污的除油剂,膜材清理件31和滚轮清理件33两侧分设有用于将膜材清理件31和滚轮清理件33相连接的连接管32。

42.如图1-5所示,考虑到滚轮22在触及带有油污的膜材时,影响后续膜材的检测准确性,通过布置滚轮清理件33与滚轮22接触,以在除油剂的作用下,对置于滚轮22表面的油污进行清理,此外,为进一步缩减膜材的后续处理步骤,通过设置膜材清理件31,对膜材表面附着的油污进行清理,提高装置的使用丰富度;

43.进一步,膜材清理件31通过连接管32与滚轮清理件33连接,连接后,除油剂广泛的存留至膜材清理件31、连接管32以及滚轮清理件33内,加之膜材清理件31与膜材接触时,对置于其内的除油剂进行翻转处理,使得除油剂能够在膜材清理件31、连接管32以及滚轮清

理件33内处于流动状态,进而提高除油剂的渗透效果。

44.在具体实施时,滚轮清理件33包括液管以及与若干滚轮22一一对应的若干触轮件,液管端部安装在临近托架4处,且液管与连接管32相连接,若干触轮件套接固定至液管处,在这其中,触轮件包括套盒334,以及置于套盒334内用于吸附除油剂的绵体332,套盒334为外壁设有向滚轮22处延伸的盒体,套盒334向滚轮22延伸处安装有与滚轮22相接触的触绵335,触绵335与绵体332相接,套盒334内套设有与液管相接的套管333,套管333处布置有若干通孔331,通孔331与液管相通,用于将液管内除油剂导入套盒334内,液管处布置有与若干通孔331相对应的孔洞,孔洞与通孔331口径适配。

45.如图5-6所示,绵体332以及触绵335均为能够吸附除油剂的绵制材料,基于此设置,通过液管与套管333相接,以在通孔331与孔洞相通时,将除油剂注入棉制材料内,依托触绵335与滚轮22接触,对滚轮22表面所残留的油污进行清理,确保滚轮22在往复检测中检测准确度。

46.在具体实施时,膜材清理件31包括液筒312以及分液管316,液筒312为容纳除油剂的容器,液筒312表面包裹有与膜材接触的渗透层311,分液管316伸入液筒312内至液筒312端部向外延伸,分液管316向外延伸端与连接管32相接,且分液管316安装有与液筒312端部密封连接的轴座313,轴座313与分液管316转动连接。

47.如图5和7所示,液筒312外侧所包裹的渗透层311,可将液筒312内注入的除油剂涂覆至膜材表面,以在渗透层311与膜材滚动接触中,对膜材表面所附着的油污进行清理。

48.在具体实施时,液筒312内安装有隔板314,隔板314至少设有两个,分液管316表面开设有若干穿孔315,穿孔315用于将隔板314转动时所涌起的除油剂导入分液管316内。

49.如图7所示,为提高除油剂至膜材清理件31、连接管32以及滚轮清理件33内的流动性,通过液筒312内安装隔板314,以在液筒312在转动时,将置于液筒312内的除油剂进行翻转,翻转期间,除油剂涌入分液管316处布置的穿孔315内,从而在持续涌入压力的作用下,使除油剂至膜材清理件31、连接管32以及滚轮清理件33内处于流动状态,避免除油期间,因油污附着至渗透层311以及触绵335处,所出现的膜材二次污染问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1