一种复合材料连续模压成型方法及设备与流程

1.本发明属于机械加工制造技术领域,具体涉及一种复合材料连续 模压成型方法及设备。

背景技术:

2.模压成型技术是复合材料领域较常用的一种成型制备方法,但限 于压机台面限制,只能制备尺寸小于压机台面尺寸的复合材料产品, 对于大尺寸、长结构产品成型则无法实现。目前行业内能实现大尺寸、 长结构复合材料成型制造的常用方法是复合材料连续拉挤成型制备 工艺,多束干纤维束通过与胶槽中的液体树脂或模具内注射的液体树 脂结合,先完成干纤维的浸渍,然后通过一个封闭式的等截面模具, 在模具入口楔形加压区域挤出多余的流动性较好的树脂,实现纤维含 量与树脂比例的控制,通过加热使树脂固化,实现纤维与树脂的良好 结合,然后经过牵引进行等截面复合材料板材、型材制品的连续化生 产制造。通过在中间增加缠绕机等工序,还可实现环向纤维的增强设 计,如水、油、气运输及线缆管道、承力管材等。但目前拉挤工艺存 在几个问题仍无法得到有效克服:(1)所采用的树脂体系为低粘度的 热固性树脂,对于高粘度的热塑性树脂体系无法实现在线良好纤维浸 渍和后续连续化成型制备;(2)由于工艺拉挤方向约束,成型产品纤 维角度较为单一,多为纯单向分布形式或环向螺旋缠绕形式或部分随 机分布毡体或少部分织物,经典复合材料应用所需的其他的90

°

、

ꢀ±

45

°

或其他特殊角度铺层设计无法很好的实现;(3)由于拉挤工艺 的成型压力仅由动态拉挤过程中模具挤压纤维和液态树脂形成,对于 厚度较大的制品则芯部压力较小,导致制品容易出现较高的空隙含量 (4);目前所能制备的热固性复合材料拉挤制品在成型前为小分子、 粘度大、生产环境脏乱、难清理,树脂小分子易挥发、气味大,生产 环境对人不友好,环评难通过;(5)拉挤过程中树脂发生化学交联, 成型后材料不易回收,生产的废品及材料服役后回收处理成本高。

技术实现要素:

3.本发明的目的在于克服上述现有技术的缺点,提出一种复合材料 连续模压成型方法及设备,通过不同纤维角度预浸料的连续放卷、叠 合、预压实成型、闭模加热、加压、冷却开模、步进牵引工序的往复 循环,可同时满足大尺寸、长结构复杂铺层兼容热固性复合材料、热 塑性复合材料的连续化生产制备。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种复合材料连续模压成型方法,其特征在于,具体包括如下步 骤:

6.s1、将所需卷轴根据实际需要放置在卷轴架上,并将所有卷轴上 预浸料的一端上下重叠拉至预压装置中;

7.s2、所有预浸料经过预压装置汇合预成型以后传动至模压装置 中,模压装置中的压力为1-100bar,温度为80-450℃;材料定型后, 模压装置卸压开模;

8.s3、通过牵引机将步骤s2中压制好的复合材料牵引出至工作台;

9.s4、根据长度需要通过裁切机对复合材料进行裁切,循环步骤 s2到s4直到复合材料数量达到需求为止。

10.进一步地,所述步骤s1中将所需卷轴根据实际需要放置在水平 卷轴架和/或竖直卷轴架上。

11.进一步地,所述步骤s1中预浸料为热固性单向预浸料、热塑性 单向预浸料、热固性织物预浸料、热塑性织物预浸料中的一种或几种。

12.进一步地,所述步骤s1中预浸料的厚度为0.01-1mm。

13.进一步地,所述步骤s2中复合材料从模压装置出来以后先通过 收隔离膜机将位于复合材料上下两层的隔离膜取掉。

14.进一步地,所述隔离膜为聚乙烯膜、聚丙烯膜、尼龙膜、聚对苯 二甲酸乙二醇酯膜、特氟龙膜、聚酰亚胺膜、铝箔、锡纸、铁片、钢 片、铜片中的一种。

15.进一步地,所述步骤s3中牵引方式为对辊式、多辊式、往复液 压式中的一种。

16.一种复合材料连续模压成型设备,其特征在于,所述设备依次设 置有卷轴架、预压装置、模压装置、牵引机和裁切机。

17.进一步地,所述设备上模压装置和牵引机还设置有收隔离膜机。

18.进一步地,所述卷轴架包括水平卷轴架与竖直卷轴架。

19.与现有技术相比,本发明具有以下有益效果:

20.一种复合材料连续模压成型方法及设备,可实现任意纤维角度铺 层大尺寸、长结构复合材料型材的连续化生产制备;加压压力可调, 复合材料制品孔隙含量可更低;适用于热固性和热塑性复合材料体 系;原材料利用预浸料形式,生产过程无气味,无污染,对人员环境 友好,生产环境干净;采用热塑性材料体系,材料可回收,复合低碳 排放趋势。

21.本发明中,通过以下参照附图对本发明的示例性实施例的详细描 述,本发明的其它特征及其优点将会变得清楚。

附图说明

22.此处的附图被并入说明书中并构成本说明书的一部分,与说明书 一起用于解释本发明的原理。

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面 将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而 易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前 提下,还可以根据这些附图获得其他的附图。

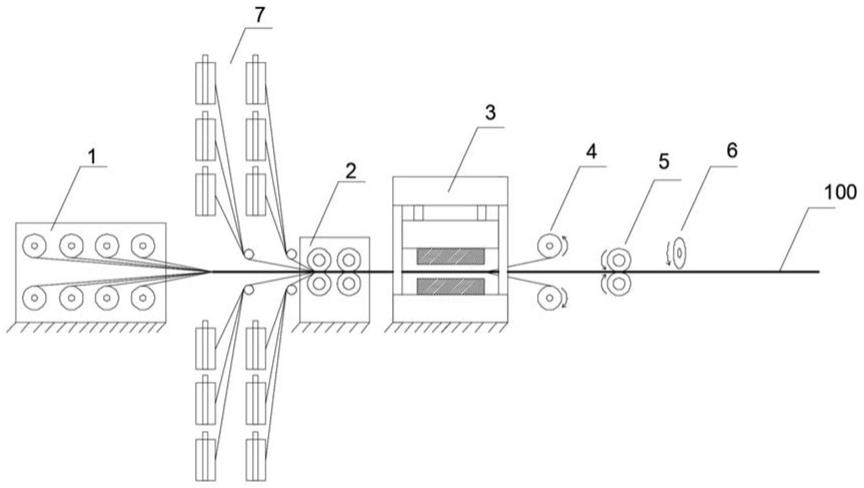

24.图1为本发明实施例一种复合材料连续模压成型设备结构图;

25.图2为本发明实施例复合材料的截面图;

26.图3为本发明实施例预浸料形成不同铺层的示意图;

27.其中:1、水平卷轴架;2、预压装置;3、模压装置;4、收隔 离膜机;5、牵引机;6、裁切机;7、竖直卷轴架。

具体实施方式

28.这里将详细地对示例性实施例进行说明,其示例表示在附图中。 下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示 相同或相似的要素。以下示例性实施

例中所描述的实施方式并不代表 与本发明相一致的所有实施方式。相反,它们仅是与所附权利要求书 中所详述的、本发明的一些方面相一致的装置的例子。

29.为了使本领域的技术人员更好地理解本发明的技术方案,下面 结合附图及实施例对本发明作进一步详细描述。

30.一种复合材料连续模压成型方法,具体包括如下步骤:

31.s1、将所需卷轴根据实际需要放置在卷轴架上,并将所有卷轴上 预浸料的一端上下重叠拉至预压装置2中;卷轴的数量可以根据实际 需要进行配置,单个卷轴可以为被动放卷或采用伺服主动放卷;实现 任意纤维角度铺层大尺寸、长结构复合材料型材的连续化生产。

32.s2、所有预浸料经过预压装置2汇合预成型以后传动至模压装置 3中的压力为1-100bar,温度为80-450℃;材料定型后,模压装置3 卸压开模。加压压力可调,复合材料制品孔隙含量可更低。

33.s3、通过牵引机5将步骤s2中压制好的复合材料牵引出至工作 台。

34.s4、根据长度需要通过裁切机6对复合材料进行裁切,循环步骤 s2到s4直到复合材料数量达到需求为止。裁切时采用旋转刀具、水 切割、激光切割、带锯切割等形式,最终复合材料截面形状为平板、 t型型材、u型型材、c型型材、h型型材、工型型材、双工型型材、 ii型型材、ω型型材、l型型材、帽型型材或其他任意可设计可制造 形状的热固性或热塑性板材或型材。

35.进一步地,所述步骤s1中将所需卷轴根据实际需要放置在水平卷 轴架1和/或竖直卷轴架7上。从而实现长尺寸任意纤维角度铺层的 结构复合材料型材的连续化生产制备,卷轴的放置方向和方式可以根 据需要任意组合。

36.进一步地,所述步骤s1中预浸料为热固性单向预浸料、热塑性 单向预浸料、热固性织物预浸料、热塑性织物预浸料。原材料利用预 浸料形式,生产过程气味小,污染小,对人员环境友好,生产环境干 净;采用热塑性材料体系,材料可回收,复合低碳排放趋势。

37.更进一步地,预浸料可以根据纤维角度不同进行选取,例如热固 0度性单向预浸料、热塑性0度单向预浸料、热固性45度单向预浸 料、热塑性-45度单向预浸料、热固性60度单向预浸料、热塑性-60 度单向预浸料。

38.预浸料由纤维与树脂加工而成,纤维由碳纤维、玻璃纤维、玄武 岩纤维、芳纶纤维、涤纶纤维、丙纶纤维、超高分子量聚乙烯纤维、 聚苯硫醚纤维、聚芳酯纤维中的一种或几种组成;树脂由聚丙烯、聚 乙烯、尼龙、聚氨酯、聚苯硫醚、聚碳酸酯、聚对苯二甲酸乙二醇酯、 聚醚砜、聚醚醚酮、聚醚酮酮、聚芳醚酮系、聚醚酰亚胺、聚酰亚胺 中的一种或几种热塑性树脂组成;树脂亦可为环氧树脂、不饱和树脂、 乙烯基树脂、酚醛树脂、光固化树脂、聚氨酯、丙烯酸树脂、苯并恶 嗪树脂中的一种或几种热固性树脂。

39.进一步地,所述步骤s1中预浸料的厚度为0.01-1mm,优选为 0.1-0.3mm。

40.进一步地,所述步骤s2中复合材料从模压装置3出来以后先通 过收隔离膜机4将位于复合材料上下两层的隔离膜取掉。隔离膜可以 防止复合材料的上下层面留有残渣。

41.进一步地,所述隔离膜为聚乙烯膜、聚丙烯膜、尼龙膜、聚对苯 二甲酸乙二醇酯膜、特氟龙膜、聚酰亚胺膜、铝箔、锡纸、铁片、钢 片、铜片中的一种。

42.进一步地,所述步骤s3中牵引方式为对辊式、多辊式、往复液 压式中的一种。

900mpa,模量为60gpa。

56.实施例4、

57.一种织物工字梁型材生产:

58.卷轴架1上放置10卷幅宽150mm的碳纤维/尼龙织物预浸料,每 层厚度0.25mm,同时在竖直卷轴架7上垂直放卷装置上放置10卷幅 宽300mm的碳纤维/尼龙织物预浸料,每层厚度0.25mm,两侧各5卷, 经过预压装置2在水平和垂直方向的高温辊压整形,在200℃下,将 cf/pa6织物材料加热预压实为2.8mm厚的t型型材,此时型材材空 隙含量11%。继续经过装配有长度为300mm的组合模压模具的压机系 统3,在240℃、1mpa的压力下保压5s,然后在100℃冷却下进行定 型,经过步进牵引机进行每次200mm长度的步进牵引,经过模压装置3至牵引机5之间动作的无限循环,实现宽度150mm、高度100mm、 厚度2.5mm织物铺层碳纤维/尼龙织物热塑性复合材料工字梁型材的 连续化生产,生产长度可超过100米。

59.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理 解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说 将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精 神或范围的情况下,在其它实施例中实现。

60.应当理解的是,本发明并不局限于上述已经描述的内容,并且可 以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权 利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1