一种投影仪镜筒内壁螺旋槽双斜度八斜顶机构注射模具

1.本发明涉及注塑模具技术领域,特别是涉及一种投影仪镜筒内壁螺旋槽双斜度八斜顶机构注射模具。

背景技术:

2.光学仪器塑料零件的生产一般采用精密注塑成型方式进行生产,塑件关键尺寸的尺寸精度可以达到0.01mm。此类塑件精密注塑成型时,保证塑件尺寸精密度的首要方法是控制塑件的收缩,其次是从模具结构设计上提高模腔成型件的尺寸精度。本文中投影仪镜筒是某教学用途投影仪光学器件上的关键零件,该镜筒使用精密注塑方式进行成型,塑件关键尺寸的公差等级控制要求在mt3等级以上。影仪镜筒塑件使用改性材料丙烯腈-丁二烯-苯乙烯共聚物(abs)+30%碳纤维(cf)合金注塑成型,其形状如图1所示,塑件结构特点为:塑件的最大外径为总高度108mm;镜筒本体1外径壁厚2mm。投镜筒外壁顶端,设置有1圈外圆齿轮4,齿轮为渐开线型齿轮,压力角20

°

,模数为1,齿厚12mm。齿轮外圆周中间位置,设置有一处插槽3。齿轮下端设置有1个端面限位圈2,端面限位圈外径高度2.5mm。镜筒内壁上设置了3个规则布置的螺旋槽,3个螺旋槽的起始位置在镜筒本体底端,收尾在上端。镜筒本体底端内壁上还设置有3个卡台,3个卡台在塑件脱模时形成3个倒扣。塑件材料收缩率0.53-0.55%,成型精度为mt3级。

3.综上,提供一种能够保证成形精度的投影仪镜筒内壁螺旋槽双斜度八斜顶机构注射模具是本领域技术人员亟需解决的问题。

技术实现要素:

4.本发明的目的是提供一种投影仪镜筒内壁螺旋槽双斜度八斜顶机构注射模具,以解决上述现有技术存在的问题,能够保证塑件的成型精度。

5.为实现上述目的,本发明提供了如下方案:

6.本发明提供一种投影仪镜筒内壁螺旋槽双斜度八斜顶机构注射模具,包括定模和动模;

7.所述定模包括由顶部到底部依次设置的定模座板、脱料板和定模板,所述定模板的内侧设置有用于成形镜筒外圆齿轮的外圆齿轮镶件;

8.所述动模包括由底部到顶部依次设置的动模座板、推板和动模板,所述动模座板与所述动模板之间通过模脚连接,所述推板的顶部通过导向杆与所述动模板连接,所述导向杆与所述动模板上设置的导向孔滑动连接,所述动模板与所述推板之间的所述导向杆上还套设有复位弹簧,所述推板的底部连接注塑机的顶杆,所述动模板的内侧设置有本体外壁成型镶件,所述本体外壁成型镶件的内侧设置有内壁成型件,所述外圆齿轮镶件、所述本体外壁成型镶件与所述内壁成型件之间形成成型投影仪镜筒的成型腔;

9.所述内壁成型件包括中央导向件、斜顶一和斜顶二,所述斜顶一和所述斜顶二均设置有多个,所述斜顶一和所述斜顶二周向分布于所述中央导向件的外周,且所述斜顶一

和所述斜顶二交替布置,所述斜顶一与所述斜顶二的内侧与所述中央导向件滑动连接,所述斜顶一和所述斜顶二的外壁合围在一起用于成型所述投影仪镜筒的内壁,各个所述斜顶一和所述斜顶二的底部合围在一起形成用于成型所述投影仪镜筒筒底的圆台;各个所述斜顶一和所述斜顶二的底部还分别连接有推杆,所述推杆的底部与所述推板顶部设置的斜顶座连接,所述推板通过所述推杆上顶所述斜顶一和所述斜顶二,用于成型件的顶出脱模,所述斜顶一与所述斜顶二在顶出时朝向所述中央导向件的轴向倾斜,且所述斜顶一与所述斜顶二的顶出斜度不同。

10.优选地,所述斜顶一和所述斜顶二分别设置有四个,所述斜顶一的内壁上设置有倾斜角度为2.5

°

的t形滑槽一,对应的所述中央导向件的侧壁上设置有倾斜角度为2.5

°

的t形导轨一,所述斜顶一通过所述t形滑槽一与所述t形导轨一滑动配合连接;所述斜顶二的内壁上设置倾斜角度为11.5

°

的t形导轨二,对应的所述中央导向件的侧壁上设置有倾斜角度为11.5

°

的t形滑槽二,所述斜顶二通过所述t形滑槽二与所述t形导轨二滑动配合连接。

11.优选地,所述定模板的内侧设置有型腔镶件,所述外圆齿轮镶件设置于所述型腔镶件的内侧,所述型腔镶件上分割有所述投影仪镜筒的插槽特征的成型件插槽镶件。

12.优选地,还包括浇注系统,所述浇注系统包括主浇口、流道和设置于所述成型腔顶部的周向分布的六个浇口,所述流道包括一级流道、二级流道、三级流道和四级流道,所述一级流道和二级流道开设于所述定模板上且径向设置,所述主浇注口连通三个一级流道,所述二级流道设置有三个,三个所述一级流道末端分别连通三个所述二级流道的中部,各个所述二级流道的两端分别连接有一个所述三级流道,所述三级流道和所述四级流道轴向设置,所述三级流道开设于所述定模板内,所述四级流道开设于所述型腔镶件内,所述四级流道的内径小于所述三级流道的内径,所述三级流道的底部连通所述四级流道,所述四级流道的底部分别连通六个所述浇口。

13.优选地,所述主浇口的外周设置有与所述二级流道相对的拉料杆。

14.优选地,包括冷却系统,所述冷却系统包括设置于所述中央导向件内的冷却水路和设置于所述型腔镶件、所述本体外壁成型镶件内的冷却管道。

15.优选地,所述定模板的底部四角处分别设置有一导柱,所述动模板的相对位置处则设置有用于所述导柱导向的导孔。

16.优选地,所述定模板上还设置有拉杆,所述动模板的相对位置处设置有与所述拉杆相对的拉孔。

17.优选地,所述中央导向件的顶部设置有一圆锥定位锥台,所述型腔镶件的中心处相对设置有锥槽,在模腔闭合时此所述圆锥定位锥台能插入所述型腔镶件的锥槽内实现定位。

18.优选地,所述定模板的底端面上还设置有与所述导向杆相对的耐磨圆块。

19.本发明相对于现有技术取得了以下有益技术效果:

20.本发明提供的投影仪镜筒内壁螺旋槽双斜度八斜顶机构注射模具,采用圆周上布置六点式点浇口进行均衡浇注以有效控制注塑件的收缩变形。镜筒内壁的螺旋凹槽特征使用双斜度八斜顶机构进行脱模。双斜度八斜顶机构中,设置有2组共8个斜顶,每4个1组,2组斜顶的顶出斜度分别为2.5

°

和11.5

°

。8个斜顶按依据2种顶出斜度间隔排布,组合成同步顶出机构对塑件内壁实施侧抽芯顶出脱模。8个斜顶做零件设计时,每个斜顶的头部须设置有

横向定位和垂直定位,同时,斜顶的头部须采用去材避空方式避空,以免8个斜顶同步顶出时产生干涉而无法顶出。为保证模腔成型件的加工成型尺寸精度,模腔使用镶件镶拼形式进行组合,以降低模腔成型件的加工难度,确保每个成型镶件的加工成型尺寸精度,从而保证塑件的成型尺寸精度。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1为投影仪镜筒的立体结构示意图;

23.图2为本发明中投影仪镜筒内壁螺旋槽双斜度八斜顶机构注射模具的立体结构示意图;

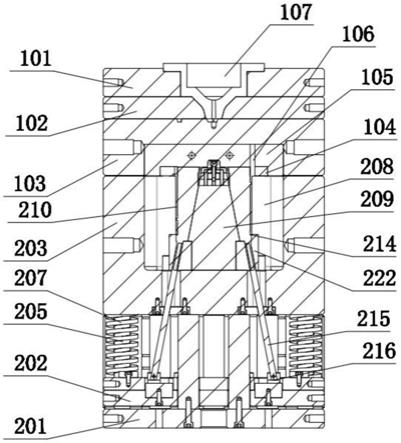

24.图3为图2的主视图;

25.图4为图3的a-a向剖面图;

26.图5为本发明中定模的立体结构示意图;

27.图6为本发明中动模的立体结构示意图;

28.图7为本发明中内壁成型件的立体结构示意图;

29.图8为本发明中中央导向件的立体结构示意图;

30.图9为图8的俯视图;

31.图10为图9的a-a向剖面图;

32.图11为图9的b-b向剖面图;

33.图12为本发明中浇注系统的结构示意图;

34.图13为本发明中三级流道、四级流道的结构示意图;

35.图中:1-镜筒本体、2-限位圈、3-插槽、4-外圆齿轮;

36.10-定模、101-定模座板、102-脱料板、103-定模板、104-外圆齿轮镶件、105-型腔镶件、106-插槽镶件、107-主浇口、108-一级流道、109-二级流道、110-三级流道、111-四级流道、112-拉料杆、113-导柱、114-拉杆、115-拉孔、116-锥槽、117-耐磨圆块;

37.20-动模、201-动模座板、202-推板、203-动模板、204-模脚、205-导向杆、206-导孔、207-复位弹簧、208-本体外壁成型镶件、209-内壁成型件、210-成型腔、211-中央导向件、212-斜顶一、213-斜顶二、214-圆台、215-推杆、216-斜顶座、217-t形滑槽一、218-t形导轨一、219-t形滑槽二、220-t形导轨二、221-圆锥定位锥台、222-圆弧镶件、223-尼龙扣。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.本发明的目的是提供一种投影仪镜筒内壁螺旋槽双斜度八斜顶机构注射模具,以

解决现有技术存在的问题。

40.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

41.本实施例中的投影仪镜筒内壁螺旋槽双斜度八斜顶机构注射模具,如图2-6所示,包括定模10和动模20;

42.定模10包括由顶部到底部依次设置的定模座板101、脱料板102和定模板103,定模板103的内侧设置有用于成形镜筒外圆齿轮4的外圆齿轮镶件104;

43.动模20包括由底部到顶部依次设置的动模座板201、推板202和动模板203,动模座板201与动模板203之间通过模脚204连接,推板202的顶部通过导向杆205与动模板203连接,导向杆205与动模板203上设置的导向孔滑动连接,动模板203与推板202之间的导向杆205上还套设有复位弹簧207,推板202的底部连接注塑机的顶杆,动模板203的内侧设置有本体外壁成型镶件208,本体外壁成型镶件208的内侧设置有内壁成型件209,外圆齿轮镶件104、本体外壁成型镶件208与内壁成型件209之间形成成型投影仪镜筒的成型腔210;

44.内壁成型件209包括中央导向件211、斜顶一212和斜顶二213,斜顶一212和斜顶二213均设置有多个,斜顶一212和斜顶二213周向分布于中央导向件211的外周,且斜顶一212和斜顶二213交替布置,斜顶一212与斜顶二213的内侧与中央导向件211滑动连接,斜顶一212和斜顶二213的外壁合围在一起用于成型投影仪镜筒的内壁,各个斜顶一212和斜顶二213的底部合围在一起形成用于成型投影仪镜筒筒底的圆台214;各个斜顶一212和斜顶二213的底部还分别连接有推杆215,推杆215的底部与推板202顶部设置的斜顶座216连接,推板202通过推杆215上顶斜顶一212和斜顶二213,用于成型件的顶出脱模,斜顶一212与斜顶二213在顶出时朝向中央导向件211的轴向倾斜,且斜顶一212与斜顶二213的顶出斜度不同。

45.如图7-11所示,斜顶一212和斜顶二213分别设置有四个,斜顶一212的内壁上设置有倾斜角度为2.5

°

的t形滑槽一217,对应的中央导向件211的侧壁上设置有倾斜角度为2.5

°

的t形导轨一218,斜顶一212通过t形滑槽一217与t形导轨一218滑动配合连接;斜顶二213的内壁上设置倾斜角度为11.5

°

的t形导轨二220,对应的中央导向件211的侧壁上设置有倾斜角度为11.5

°

的t形滑槽二219,斜顶二213通过t形滑槽二219与t形导轨二220滑动配合连接。

46.本实施例中内壁成型件209为双斜度八斜顶机构,动作原理为:当注塑机顶杆推动推板202顶出时,将同步推动四个斜顶一212和四个斜顶二213同步顶出,由于2组斜顶的斜向顶出斜度角度不同,2组的各个斜顶在各自对应的侧抽芯方向上将产生不同的侧向抽芯距离,因而,相邻的斜顶之间将产生间隙而分离,从而每两个相邻斜顶之间都能够产生相对移动,进而8个斜顶能顺利被模具的顶出板顶出,从而实现塑件内壁内缩式抽芯脱模。

47.于本具体实施例中,定模板103的内侧设置有型腔镶件105,外圆齿轮镶件104设置于型腔镶件105的内侧,型腔镶件105上分割有投影仪镜筒的插槽3特征的成型件插槽镶件106。另外,本体外壁成型镶件208的底部内侧还分型出有圆弧镶件222,这样,本体外壁成型镶件208上镜筒外壁的成型内孔可设置为一0.3

°

的小锥度锥孔而便于镜筒外壁脱模,该锥孔加工方式可以采用线切割慢走丝进行加工,能保证该孔有较高的电加工成型尺寸精度;而圆弧镶件222上的圆弧则可以直接使用高速铣机加工而获得较高的机加工成型尺寸精

度。

48.如图12-图13所示,还包括浇注系统,浇注系统包括主浇口107、流道和设置于成型腔210顶部的周向分布的六个浇口,为保证塑件的成型精度,塑件模腔的浇注使用在圆周上均布6个点浇口的方式进行浇注,以防止收缩不均而造成塑件尺寸不稳定;流道包括一级流道108、二级流道109、三级流道110和四级流道111,一级流道108和二级流道109开设于定模板103上且径向设置,主浇注口连通三个一级流道108,二级流道109设置有三个,三个一级流道108末端分别连通三个二级流道109的中部,各个二级流道109的两端分别连接有一个三级流道110,三级流道110和四级流道111轴向设置,三级流道110开设于定模板103内,四级流道111开设于型腔镶件105内,四级流道111的内径小于三级流道110的内径,三级流道110的底部连通四级流道111,四级流道111的底部分别连通六个浇口;主浇口107的外周设置有与二级流道109相对的拉料杆112。

49.本实施例中,还包括冷却系统,冷却系统包括设置于中央导向件211内的冷却水路和设置于型腔镶件105、本体外壁成型镶件内的冷却管道。

50.为了保证合模时的精确定位,定模板103的底部四角处分别设置有一导柱113,动模板203的相对位置处则设置有用于导柱113导向的导孔206;定模板103上还设置有拉杆114,动模板203的相对位置处设置有与拉杆114相对的拉孔115,控制定模座板和定模板之间的距离。中央导向件211的顶部设置有一圆锥定位锥台221,型腔镶件105的中心处相对设置有锥槽116,在模腔闭合时此圆锥定位锥台221能插入型腔镶件105的锥槽116内实现定位。考虑到推板202上所安装的个斜顶座216需进行顶出,复位时对推板202有较大的复位冲击力,容易造成推板202上导向杆205的顶端磨损,因而,定模板103的底端面上还设置有与导向杆205相对的耐磨圆块117以便于磨损后更换;动模座板201上还设置有与定模座板101连接的尼龙扣223,设置尼龙扣223可以使定模板103和动模板203之间能够临时吸合。

51.模具工作时有三次开模,分别为开模面pl1、开模面pl2、开模面pl3。第一次开模在开模面pl1处打开,此面打开时,流道废料与模腔内塑件分离。第二次开模在开模面pl2处打开,此面打开时,脱料板102将流道废料从拉料杆112上刮出,流道废料自动脱落。第三次开模在开模面pl3处打开,此面的打开用于塑件从成型腔210处脱模。开模面pl3打开后,注塑机顶杆推动推板202向上顶出,从而驱动8个斜顶将塑件从本体外壁成型镶件208内顶出而实现塑件的完全脱模。

52.本实施例结合投影仪镜筒塑件的精密注塑成型要求,采用圆周上布置六点式点浇口进行均衡浇注以有效控制注塑件的收缩变形。镜筒内壁的螺旋凹槽特征使用双斜度八斜顶机构进行脱模。双斜度八斜顶机构中,设置有2组共8个斜顶,每4个1组,2组斜顶的顶出斜度分别为2.5

°

和11.5

°

。8个斜顶按依据2种顶出斜度间隔排布,组合成同步顶出机构对塑件内壁实施侧抽芯顶出脱模。8个斜顶做零件设计时,每个斜顶的头部须设置有横向定位和垂直定位,同时,斜顶的头部须采用去材避空方式避空,以免8个斜顶同步顶出时产生干涉而无法顶出。为保证模腔成型件的加工成型尺寸精度,模腔使用镶件镶拼形式进行组合,以降低模腔成型件的加工难度,确保每个成型镶件的加工成型尺寸精度,从而保证塑件的成型尺寸精度。

53.本发明应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据

本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1