一种改善低烟无卤电子线分层的挤压式模具的制作方法

1.本实用新型属于无卤电子线生产技术领域,具体涉及一种改善低烟无卤电子线分层的挤压式模具。

背景技术:

2.低烟无卤电子线是由电子线引申出来,是符合欧盟rohs标准下的环保要求的电子线,一般是用于弱电工程,如电子、电器设备内部连线等。

3.低烟无卤电子线在加工过程中,需要经过裁断、剥皮、焊锡等一系列工序,因材料特性,熔融指数较低的材料易产生分层,导致客户加工时会有残留胶皮,导致无法焊锡加工。目前常用的挤出模具有三种,挤管式,半挤压式,挤压式,因材料特性及客户产品需求,绝缘与导体需要挤出押紧实,因此上述挤管式并不适用,半挤压因u7免调机头生产线材同心度的调整问题也无法使用。

4.目前常用的为模芯为外锥角60

°

的挤压式内模和配套的内锥角60

°

的挤压式外模,由于模具压力过大,内层胶料收到外层的过度挤压出现反作用力从而出现分层,导致客户开皮加工时会仍有一层残留。

技术实现要素:

5.为解决上述问题,本实用新型提供如下技术方案:

6.一种改善低烟无卤电子线分层的挤压式模具,包括挤出组件,所述挤出组件安装在挤出机机头上,所述挤出组件包括内模芯和外模套,所述外模套侧面贯穿开有外层挤出孔,所述外层挤出孔从左至右分为外层出料孔、外层拉伸孔和外层进料孔,所述内模芯左端设置在外层进料孔内和外模套配合间隙安装,所述内模芯左半段外侧设置成锥形结构的挤出角,所述内模芯右半段外侧设置成锥形结构的让位角,所述内模芯内左右向贯穿开有内层挤出孔,所述内层挤出孔从左至右分为内层出料孔、内层拉伸孔和内层进料孔。

7.较佳的,所述外层进料孔是锥形孔,大端朝右,小端朝左连接至外层拉伸孔,锥角设置为59

°

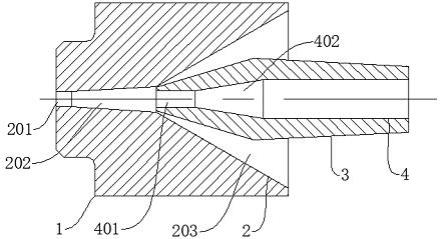

至61

°

。

8.较佳的,所述外层拉伸孔是锥形孔,大端连接外层进料孔,小端连接外层出料孔,锥角设置为6

°

至8

°

。

9.较佳的,所述内层拉伸孔是锥形孔,大端连接内层进料孔,小端连接内层出料孔。

10.较佳的,所述挤出角和外层进料孔的锥角配合,所述挤出角的角度范围在43

°

至48

°

之间。

11.较佳的,所述让位角的角度范围为16

°

至18

°

。

12.本实用新型的优点为:

13.1、本模具将内模芯左边段设置成锥形结构的挤出孔,且挤出孔的角度和外层进料孔的角度形成11

°

至18

°

角度差,从而实现减压,避免了因为过度挤压造成分层;

14.2、本模具将内模芯右半段外侧设置成角度为16

°

至18

°

的锥形让位角,且外模套的

总长度设置小于内模芯的总长度,避免外模套和内模芯距离过近或过远造成的偏心,使线缆挤出不良,且避免内模芯过长使用时和外模套发生碰撞从而产损毁。

附图说明

15.图1为本实用新型实施例的结构示意图;

16.图2为本实用新型实施例中外模套的结构示意图;

17.图3为本实用新型实施例中内模芯的结构示意图;

18.本实用新型实施例最主要包含以下元件符号:

19.外模套

‑

1、外层挤出孔

‑

2、外层出料孔

‑

201、外层拉伸孔

‑

202、外层进料孔

‑

203、内模芯

‑

3、挤出角

‑

301、让位角

‑

302、内层挤出孔

‑

4、内层出料孔

‑

401、内层拉伸孔

‑

402、内层进料孔

‑

403。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.在实用新型的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

22.如图1至图3所示,一种改善低烟无卤电子线分层的挤压式模具,包括挤出组件,所述挤出组件安装在挤出机机头上,所述挤出组件包括内模芯3和外模套1,所述外模套1侧面贯穿开有外层挤出孔2,所述外层挤出孔2从左至右分为外层出料孔201、外层拉伸孔202和外层进料孔203,所述内模芯3左端设置在外层进料孔203内和外模套1配合间隙安装,所述内模芯3左半段外侧设置成锥形结构的挤出角301,所述内模芯3右半段外侧设置成锥形结构的让位角302,所述内模芯3内左右向贯穿开有内层挤出孔4,所述内层挤出孔4从左至右分为内层出料孔401、内层拉伸孔402和内层进料孔403。

23.所述外层进料孔203是锥形孔,大端朝右,小端朝左连接至外层拉伸孔202,锥角设置为59

°

至61

°

。

24.本模具将内模芯3左边段设置成锥形结构的挤出孔,且挤出孔的角度和外层进料孔203的角度形成11

°

至18

°

角度差,从而实现减压,避免了因为过度挤压造成分层。

25.所述外层拉伸孔202是锥形孔,大端连接外层进料孔203,小端连接外层出料孔201,锥角设置为6

°

至8

°

;所述内层拉伸孔402是锥形孔,大端连接内层进料孔403,小端连接内层出料孔401;所述挤出角301和外层进料孔203的锥角配合,所述挤出角301的角度范围在43

°

至48

°

之间;所述让位角302的角度范围为16

°

至18

°

;所述内模芯3的长度大于外模套1的长度。

26.本模具将内模芯3右半段外侧设置成角度为16

°

至18

°

的锥形让位角302,且外模套

1的总长度设置小于内模芯3的总长度,避免外模套1和内模芯3距离过近或过远造成的偏心,使线缆挤出不良,且避免内模芯3过长使用时和外模套1发生碰撞从而损毁。

27.本模具在生产使用时,先将内模芯3安装在挤出机机头内层的挤出口处,外模套1套在内模芯3外侧固定在挤出机机头上,且安装时调试为外层进料孔203和挤出角301位置配合且端面不接触,留出外层进料间隙,通过挤出机开始注料,内层材料通过内层进料孔403进入后,逐渐通过内层拉伸孔402将内层芯料直径挤压变小,再通过内层出料孔401成型挤出作为内层,外层通过外层进料孔203和让位角302之间的间隙进料,通过外层拉伸孔202调整直径后,在内模芯3左端和内层实现包裹,再通过外层出料孔201进行押紧包裹后挤出,同时提高线材表面的光洁度。

28.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1