一种带侧向抽芯机构的炸锅上壳注塑模具的制作方法

1.本实用新型涉及注塑模具技术领域,特别涉及一种带侧向抽芯机构的炸锅上壳注塑模具。

背景技术:

2.空气炸锅是一种可以用空气来进行“油炸”的机器,主要是利用空气替代原本煎锅里的热油,让食物变熟;同时热空气还吹走了食物表层的水分,使食材达到近似油炸的效果。炸锅的上壳是通过塑料注塑成型的,其壁厚较薄,上壳的前后两侧分别设置有窗口,窗口用于安装操作面板等部件,因而其窗口周边能直接被观测到的部位,按传统的行位抽芯方式,行位锁模效果差,抽芯脱模后其上壳窗口部分不美观,报废率较高。

技术实现要素:

3.(一)要解决的技术问题

4.本实用新型要解决的技术问题是提供一种带侧向抽芯机构的炸锅上壳注塑模具,通过设置驱动油缸、换向驱动块和行位镶件实现侧向锁模和抽芯,锁模力大,抽芯效果好。

5.(二)技术方案

6.为解决上述技术问题,本实用新型提供一种带侧向抽芯机构的炸锅上壳注塑模具,包括动模板和定模板,所述动模板的两侧对应安装有结构原理相同的第一侧向抽芯机构和第二侧向抽芯机构;所述第一侧向抽芯机构包括第一驱动油缸、第一换向驱动块以及用于成型上壳工件侧端窗口的第一行位镶件;所述第一驱动油缸的油缸轴连接所述第一换向驱动块,所述第一换向驱动块设置有倾斜设置的斜t型槽,所述第一行位镶件设置有与所述斜t型槽配合的斜t型块,所述斜t型块向下倾斜设置;所述第一驱动油缸与所述第一换向驱动块,所述第一换向驱动块的运动方向与所述第一行位镶件的滑动方向相垂直;合模时,所述第一驱动油缸向下推动所述第一换向驱动块,所述第一行位镶件与所述动模板的凹模仁配合实现对所述上壳工件的注塑成型;所述斜t型槽和所述斜t型块倾斜设置,且所述斜t型块向下倾斜设置,合模时的自锁性好,通过所述斜t型槽和所述斜t型块的配合实现力的换向,其锁模效果好。

7.脱模时,所述第一驱动油缸拉动所述第一换向驱动块,带动所述第一行位镶件向外侧滑动脱模。所述第二侧向抽芯机构包括第二驱动油缸、第二换向驱动块以及第二行位镶件;所述第二驱动油缸通过第二安装座固定在所述动模板的外侧端。同理,所述第二侧向抽芯机构的抽芯原理与所述第一侧向抽芯机构的相同,脱模时,所述第二驱动油缸拉动所述第二换向驱动块,从而带动所述第二行位镶件向外侧滑动脱模。

8.进一步的,所述第一驱动油缸通过第一安装座固定在所述动模板侧端。在本技术方案中,两个驱动油缸的设置方向与行位的脱模滑动方向相垂直,即所述第一驱动油缸的油缸轴运动方向与所述第一行位镶件的滑动方向相垂直,所述第二驱动油缸的油缸轴运动方向与所述第二行位镶件的滑动方向相垂直,两个驱动油缸的设置位置占用空间较小,可

实现的锁模力大,通过换向驱动块与行位镶件的配合实现锁模和抽芯脱模。

9.进一步的,所述第一换向驱动块的斜t型槽与底面所呈的夹角为锐角;在本技术方案中所述锐角为75度。

10.进一步的,所述第二换向驱动块的运动方向与所述第二行位镶件的滑动方向相垂直。

11.进一步的,所述第一换向驱动块上端设置有用于连接所述第一驱动油缸的连接t型槽,所述第一驱动油缸的油缸轴落入所述连接t型槽内,使所述第一驱动油缸与所述第一换向驱动块联动,所述第一驱动油缸与所述第一换向驱动块的运动方向相同。

12.进一步的,所述动模板下端固定安装有凹模仁,所述定模板上端固定安装有凸模仁,所述凹模仁和所述凸模仁合模形成用于成型所述上壳工件的型腔。

13.(三)有益效果

14.本实用新型带侧向抽芯机构的炸锅上壳注塑模具相比现有技术具有如下优点:1)、采用侧向抽芯机构进行锁模和脱模,整体结构紧凑,锁模力大,脱模成品率高;2)、侧向抽芯机构采用驱动油缸、换向驱动块和行位镶件,通过相互配合连接的斜t型槽和斜t型块,实现换向及锁模,合模时的自锁性好,抽芯脱模后的成品率高。

附图说明

15.图1为本实用新型的立体图;

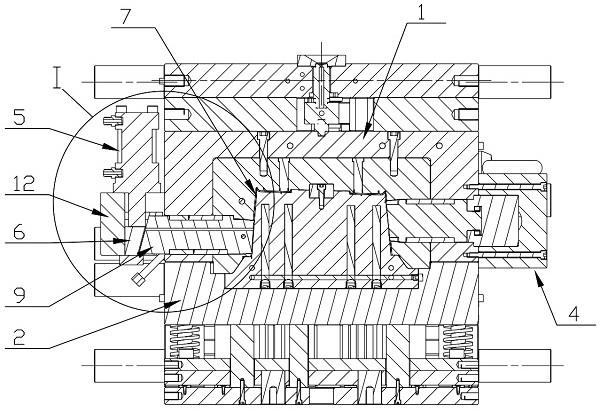

16.图2为本实用新型的结构示意图;

17.图3为图2中i的放大图;

18.图4为本实用新型第一侧向抽芯机构的立体图;

19.图5为本实用新型第二侧向抽芯机构的立体图;

20.图6为本实用新型第一换向驱动块和第一行位镶件的爆炸图;

21.图7为本实用新型第一换向驱动块的结构示意图;

22.图8为本实用新型上壳工件的立体图;

23.其中:1为动模板、2为定模板、3为第一侧向抽芯机构、4为第二侧向抽芯机构、5为第一驱动油缸、6为第一换向驱动块、7为上壳工件、8为窗口、9为第一行位镶件、10为斜t型槽、11为斜t型块、12为第一安装座、13为第二驱动油缸、14为第二换向驱动块、15为第二行位镶件、16为第二安装座、17为连接t型槽、18为凹模仁、19为凸模仁。

具体实施方式

24.参阅图1~图8,本实用新型提供一种带侧向抽芯机构的炸锅上壳注塑模具,包括动模板1和定模板2,参阅图1和图2,动模板1下端固定安装有凹模仁18,定模板2上端固定安装有凸模仁19,凹模仁18和凸模仁19合模形成用于成型上壳工件7的型腔;参阅图8,工件7为薄壁类产品,其两侧端开设有窗口8。

25.参阅图1和图2,动模板1的两侧对应安装有结构原理相同的第一侧向抽芯机构3和第二侧向抽芯机构4;第一侧向抽芯机构3包括第一驱动油缸5、第一换向驱动块6以及用于成型上壳工件7侧端窗口8的第一行位镶件9;第一驱动油缸5的油缸轴连接第一换向驱动块6,第一换向驱动块6设置有倾斜设置的斜t型槽10,第一行位镶件9设置有与斜t型槽10配合

的斜t型块11,斜t型块11向下倾斜设置;第一驱动油缸5与第一换向驱动块6,第一换向驱动块6的运动方向与第一行位镶件9的滑动方向相垂直;合模时,第一驱动油缸5向下推动第一换向驱动块6,第一行位镶件9与动模板1的凹模仁18配合实现对上壳工件7的注塑成型;脱模时,第一驱动油缸5拉动第一换向驱动块6,带动第一行位镶件9向外侧滑动脱模。斜t型槽10和斜t型块11倾斜设置,斜t型块11向下倾斜设置,通过斜t型槽10和斜t型块11的配合实现力的换向,合模时的自锁性好,锁模力大,锁模效果好。

26.参阅图5,第二侧向抽芯机构4的抽芯原理与第一侧向抽芯机构3的相同,第二侧向抽芯机构4包括第二驱动油缸13、第二换向驱动块14以及第二行位镶件15;第二驱动油缸13通过第二安装座16固定在动模板1的外侧端;第二换向驱动块14的运动方向与第二行位镶件15的滑动方向相垂直。脱模时,第二驱动油缸13拉动第二换向驱动块14,从而带动第二行位镶件15向外侧滑动脱模。

27.参阅图3和图4,第一驱动油缸5通过第一安装座12固定在动模板1侧端。在本实施例中,两个驱动油缸的设置方向与行位的脱模滑动方向相垂直,即第一驱动油缸5的油缸轴运动方向与第一行位镶件9的滑动方向相垂直,第二驱动油缸13的油缸轴运动方向与第二行位镶件15的滑动方向相垂直,两个驱动油缸的设置位置占用空间较小,可实现的锁模力大,通过换向驱动块与行位镶件的配合实现锁模和抽芯脱模。

28.参阅图7,第一换向驱动块6的斜t型槽10与底面所呈的夹角为锐角;在本实施例中锐角为75度。

29.参阅图6和图7,第一换向驱动块6上端设置有用于连接第一驱动油缸5的连接t型槽17,第一驱动油缸5的油缸轴落入连接t型槽17内,使第一驱动油缸5与第一换向驱动块6联动,第一驱动油缸5与第一换向驱动块6的运动方向相同。

30.本实施例一种带侧向抽芯机构的炸锅上壳注塑模具,采用侧向抽芯机构进行锁模和脱模,整体结构紧凑,锁模力大,脱模成品率高;侧向抽芯机构采用驱动油缸、换向驱动块和行位镶件,通过相互配合连接的斜t型槽和斜t型块,实现换向及锁模,合模时的自锁性好,抽芯脱模后的成品率高。

31.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1