物料位置自动导正装置的制作方法

1.本实用新型涉及一种物料加工领域,尤其涉及一种物料位置自动导正装置。

背景技术:

2.对放置在承载治具上的物料进行加工之前,通常需要先对物料进行精确的定位,现有的对物料进行定位的方法有两种:(1)使用两定位块和气缸推块来对物料进行定位。气缸推块将物料推向定位块使得物料与定位块抵接,以实现对物料的纵向定位;根据物料的外形来确定两定位块的横向位置,通过限制物料的横向位移来实现对物料的横向定位。(2)在承载治具的四个对角设置插销来对物料进行定位,物料对应插销的位置处设置有定位孔。

3.但为了防止擦伤物料,定位块和插销与物料之间都需要保留一定的间隙,例如0.1mm。而对物料进行加工之后,物料便有可能偏位0.1mm,并且当物料的尺寸较大时,物料本身也具有0.15mm的公差,两个误差累计便使得物料的位置偏差达到0.25mm;其他有装配关系的物料也有可能存在同样的偏位问题,这使得成品的质量无法达到生产标准的可能性非常地高。

4.故,需要一种能够解决上述问题的物料位置自动导正装置。

技术实现要素:

5.本实用新型的目的是提供一种物料位置自动导正装置,能够对物料进行精确的定位。

6.为了实现上述目的,本实用新型公开了一种物料位置自动导正装置,用于对物料进行位置导正,物料的纵向一侧的横向两端分别具有凸部,所述装置包括承载治具和设置在所述承载治具的纵向一侧的定位结构;所述定位结构包括相对设置的第一滑块和第二滑块以及设置在所述第一滑块与所述第二滑块之间的第一推块;所述第一滑块和所述第二滑块分别包括推动部,所述推动部分别用于向外推动物料的横向两端的凸部;所述第一推块能够相对所述第一滑块和所述第二滑块来回移动,用于推动所述第一滑块和所述第二滑块朝相背的方向同步移动以使所述推动部分别向外推动凸部。

7.本实用新型通过相对设置的第一滑块和第二滑块以及设置在第一滑块与第二滑块之间的第一推块的配合能够对物料进行精确的定位,第一推块能够推动第一滑块和第二滑块朝相背的方向同步移动,进而使得第一滑块和第二滑块的推动部能够分别向外推动物料以实现物料更加精确的定位,对物料进行加工时不会出现偏位的问题。

8.可选地,所述第一推块的相对两侧分别形成有第一斜面和第二斜面,所述第一滑块形成有与所述第一斜面适配的第三斜面,所述第二滑块形成有与所述第二斜面适配的第四斜面;于所述第一推块朝第一方向移动时,所述第一斜面和所述第二斜面分别推动所述第三斜面和所述第四斜面以使所述第一滑块和所述第二滑块在横向上进行相背的同步移动。

9.可选地,所述第一斜面与水平面之间的夹角与所述第二斜面与水平面之间的夹角相等。

10.可选地,物料位置自动导正装置还包括第一驱动气缸,所述第一驱动气缸用于驱动所述第一推块来回移动。

11.可选地,物料位置自动导正装置还包括弹性复位结构,所述弹性复位结构作用于所述第一滑块和所述第二滑块,于所述第一滑块和所述第二滑块朝相背的方向移动时,所述弹性复位结构储存弹性势能,于所述第一推块复位时,所述弹性复位结构的弹性势能释放以使所述第一滑块和所述第二滑块复位。

12.可选地,所述承载治具还设置有安装座,所述弹性复位结构包括安装在所述安装座上的套筒、装设在所述套筒内的弹性件以及可伸缩地连接所述套筒的抵接头,所述抵接头用于抵接所述第一滑块或所述第二滑块,所述弹性件用于提供推动所述第一滑块或所述第二滑块复位的弹性势能。

13.可选地,所述第一滑块和所述第二滑块之间设置有限位块,所述第一滑块和所述第二滑块复位时分别抵接在所述限位块的两侧。

14.可选地,所述承载治具还设置至少一安装座,所述安装座上固设有限位螺钉,所述限位螺钉包括螺杆部和螺帽部,所述螺杆部通过螺母固定于所述安装座,于所述第一推块推动所述第一滑块和所述第二滑块相背移动时,所述螺帽部抵接于所述第一滑块或所述第二滑块。

15.可选地,所述第一滑块和所述第二滑块的下表面分别固定连接有滑座,所述承载治具对应所述滑座设置有滑轨,所述滑座滑设于所述滑轨上。

16.可选地,物料位置自动导正装置还包括设置在所述承载治具的定位块和第二推块,所述定位块位于所述第一滑块和所述第二滑块的内侧以及所述第一滑块和所述第二滑块的推动部之间,所述定位块的内侧面用于对物料进行纵向上的定位,所述第二推块位于所述承载治具远离所述定位块的一端,用于推动物料朝向所述定位块移动。

附图说明

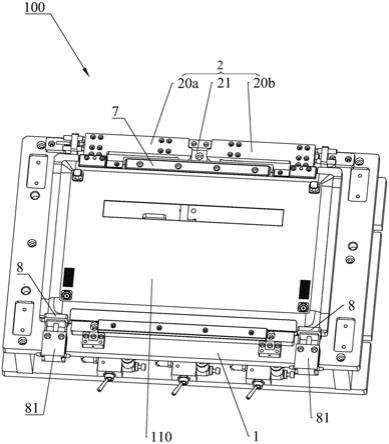

17.图1为本实用新型实施例物料位置自动导正装置和物料的结构示意图。

18.图2为本实用新型实施例物料位置自动导正装置和物料的分解结构示意图。

19.图3为本实用新型实施例中定位结构、安装座以及滑轨的结构示意图。

20.图4为图3的分解结构示意图。

21.图5为图1中a部的放大示意图。

22.图6为本实用新型实施例物料加工平台和物料的结构示意图。

23.图7为本实用新型实施例物料加工平台和物料的分解结构示意图。

具体实施方式

24.为详细说明本实用新型的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

25.请参阅图1至图5,本实用新型公开了一种物料位置自动导正装置100,用于对物料110进行位置导正,物料110的纵向一侧的横向两端分别具有凸部1101,装置包括承载治具1

和设置在承载治具1的纵向一侧的定位结构2;定位结构2包括相对设置的第一滑块20a和第二滑块20b以及设置在第一滑块20a与第二滑块20b之间的第一推块21;第一滑块20a和第二滑块20b分别包括推动部201,推动部201分别用于向外推动物料110的横向两端的凸部1101;第一推块21能够相对第一滑块20a和第二滑块20b来回移动,用于推动第一滑块20a和第二滑块20b朝相背的方向同步移动以使推动部201分别向外推动凸部1101。

26.本实用新型通过相对设置的第一滑块20a和第二滑块20b以及设置在第一滑块20a与第二滑块20b之间的第一推块21的配合能够对物料110进行精确的定位,第一推块21能够推动第一滑块20a和第二滑块20b朝相背的方向同步移动,进而使得第一滑块20a和第二滑块20b的推动部201能够分别向外推动物料110以实现物料110更加精确的定位,对物料110进行加工时不会出现偏位的问题。

27.参考图2至图5,第一推块21的相对两侧分别形成有第一斜面211和第二斜面212,第一滑块20a形成有与第一斜面211适配的第三斜面202a,第二滑块20b形成有与第二斜面212适配的第四斜面202b;于第一推块21朝第一方向移动时,第一斜面211和第二斜面212分别推动第三斜面202a和第四斜面202b以使第一滑块20a和第二滑块20b在横向上进行相背的同步移动。在本实施例中,第一推块21垂直于第一滑块20a和第二滑块20b移动;具体地,第一推块21竖向穿设于承载治具1,第一方向为竖直向上,但不限于此,比如,第一推块21并不一定设置在承载治具1,第一方向也可以是竖直向下,而且第一推块21也可以设置为在纵向等方向上可移动,满足能够垂直地靠近或远离第一滑块20a和第二滑块20b即可。

28.具体地,第一斜面211与水平面之间的夹角与第二斜面212与水平面之间的夹角相等。在本实施例中,第一斜面211和第二斜面212设置于第一推块21上端的左右两侧,第一推块21上端的纵截面为等腰梯形,但不限于此。

29.于第一推块21以第一方向移动时,第一推块21能够推动第一滑块20a和第二滑块20b朝相背的方向滑行相同的距离,进而有利于实现物料110的精确定位

30.参考图2至图4,物料位置自动导正装置100还包括第一驱动气缸213,第一驱动气缸213用于驱动第一推块21来回移动。第一驱动气缸213能够确保第一推块21移动精准的距离,以实现对第一滑块20a和第二滑块20b的准确推动。

31.参考图3至图5,物料位置自动导正装置100还包括弹性复位结构3,弹性复位结构3作用于第一滑块20a和第二滑块20b,于第一滑块20a和第二滑块20b朝相背的方向移动时,弹性复位结构3储存弹性势能,于第一推块21复位时,弹性复位结构3的弹性势能释放以使第一滑块20a和第二滑块20b复位。

32.具体地,承载治具1还设置有安装座4,弹性复位结构3包括安装在安装座4上的套筒31、装设在套筒31内的弹性件(图未示)以及可伸缩地连接套筒31的抵接头32,抵接头32用于抵接第一滑块20a或第二滑块20b,弹性件用于提供推动第一滑块20a或第二滑块20b复位的弹性势能。

33.在本实施例中,承载治具1设置有两安装座4,两安装座4分别设置于定位结构2的两侧,每一安装座4设置有两弹性复位结构3。随着第一推块21的复位,弹性件释放因压缩而储存的弹性势能并通过抵接头32推动第一滑块20a和第二滑块20b复位。

34.参考图3和图4,第一滑块20a和第二滑块20b之间设置有限位块22,第一滑块20a和第二滑块20b复位时分别抵接在限位块22的两侧,以保证第一滑块20a和第二滑块20b的准

确复位。

35.参考图4和图5,承载治具1还设置至少一安装座4,安装座4上固设有限位螺钉5,限位螺钉5包括螺杆部51和螺帽部52,螺杆部51通过螺母50固定于安装座4,于第一推块21推动第一滑块20a和第二滑块20b相背移动时,螺帽部52抵接于第一滑块20a或第二滑块20b。

36.在本实施例中,固设有限位螺钉5的安装座4与上述安装有套筒31的安装座4为同一安装座4,但不限于此,承载治具1可以设置有多个安装座,分别用于固定限位螺钉5和安装套筒31。具体地,限位螺钉5通过两螺母50装配在靠近第一滑块20a的安装座4上,并设置在两弹性复位结构3之间。通过调节限位螺钉5的位置可以来调整第一滑块20a和第二滑块20b的最大滑动距离。

37.参考图2和图4,第一滑块20a和第二滑块20b的下表面分别固定连接有滑座23,承载治具1对应滑座23设置有滑轨6,滑座23滑设于滑轨6上。具体地,滑轨6沿着第一滑块20a和第二滑块20b滑动的方向横向设置于承载治具1的上表面,第一推块21或弹性复位结构3推动第一滑块20a和第二滑块20b在滑轨6上横向移动。

38.参阅图1至图4,物料位置自动导正装置100还包括设置在承载治具1的定位块7和第二推块8,定位块7位于第一滑块20a和第二滑块20b的内侧以及第一滑块20a和第二滑块20b的推动部201之间,定位块7的内侧面用于对物料110进行纵向上的定位,第二推块8位于承载治具1远离定位块7的一端,用于推动物料110朝向定位块7移动。具体地,第二推块8的移动由第二驱动气缸81驱动。

39.在本实施例中,第一滑块20a和第二滑块20b远离第一推块21的一端向内凸设有突部203,推动部201形成在突部203。具体地,物料110抵接于定位块7的内侧面时,同时抵接在突部203的内侧面,以更可靠地对物料110进行纵向定位。

40.请参阅图6和图7,本实用新型还公开了一种物料加工平台1000,其包括上述的物料位置自动导正装置100、热压装置120以及吸气装置(图未示)。具体地,物料110为铝制壳体,承载治具1上设置有塑料骨架130以及与塑料骨架130的形状相匹配的定位槽140。吸气装置用于抽取铝制壳体与承载治具1之间的气体以使得铝制壳体与承载治具1贴合,热压装置120用于将铝制壳体和塑料骨架130加热压合。

41.参阅图1至图7,对塑料骨架130和铝制壳体进行加工的具体过程为:

42.将塑料骨架130放置于定位槽140中,然后将铝制壳体放置在塑料骨架130的上方。启动第二驱动气缸81,以驱动第二推块8推动铝制壳体向定位块7移动,使得铝制壳体抵接于定位块7以完成对铝制壳体的纵向定位。接着,启动第一驱动气缸213以驱动第一推块21上移,通过第一推块21与第一滑块20a和第二滑块20b的配合,使得第一滑块20a和第二滑块20b朝相背的方向移动相同的距离,以将铝制壳体进行定位。然后,启动吸气装置抽取铝制壳体与承载治具1之间的气体,使得铝制壳体与塑料骨架130贴合。通过热压装置120加热压合塑料骨架130和铝制壳体。压合完成后,启动第一驱动气缸213以驱动第一推块21下移进而使第一滑块和第二滑块复位,关闭吸气装置的开关,以及启动第二驱动气缸81以驱动第二推块8回退,以取出成品。

43.利用本实施例物料加工平台1000能够将塑料骨架130和铝制壳体准确地压合,提升成品的生产质量。

44.以上所揭露的仅为本实用新型的优选实施例而已,当然不能以此来限定本实用新

型之权利范围,因此依本实用新型申请专利范围所作的等同变化,仍属本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1