组装式检测膜条生产模具的制作方法

1.本实用新型涉及检测膜条生产模具领域,尤其涉及一种组装式检测膜条生产模具。

背景技术:

2.检测膜条是在一条基片上黏贴若干膜块和标识块构成,膜块为含有检测抗原成分的薄膜切块,用于检测;标识块为普通纸膜的切块,位于膜条的一端,印有名称及编号,用于区分不同膜条。现有检测膜条生产时,采用如公开号为cn203422253u的实用新型专利公开的一种检测膜条的生产模具,基片铺在工作台上,在相邻两个定位块之间放入膜块,使膜块黏贴到基片上,这样的结构能够避免单个抗原不合格造成的所有抗原报废,也能够根据需要对不同抗原进行组合,以适应不同疾病的临床检测需要,但是定位块之间的间距不可调,膜块的个数也不可调。

3.针对上述中的相关技术,实用新型人认为在实际使用过程中,该模具功能类型单一,只能生产单种尺寸规格的膜条,无法满足对于不同规格膜条的生产需要。

技术实现要素:

4.为了解决现有检测膜条生产模具生产膜条规格单一的技术问题,本申请提供一种组装式检测膜条生产模具。

5.一种组装式检测膜条生产模具,包括工作台,工作台由一个基板组成或由至少两个基板拼接而成,所有基板皆为矩形且宽度相同,工作台沿其长度方向均布有多个安装位,每个安装位皆可拆卸固定有一隔条,隔条沿工作台宽度方向布置且宽度大于基板宽度。

6.通过采用上述技术方案,可根据膜条规格的生产需要,适应性的确定每个安装位对应隔条的安装或拆卸,适应性的拼接基板,这样可加工出不同规格的膜条,适用范围更广。

7.优选的,隔条由隔条本体和分别位于隔条本体两端的两个安装部组成,两个安装部凸设于隔条本体的同一表面,两个安装部之间距离等于基板的宽度。

8.通过采用上述技术方案,基板可将安装部与基板固连以实现隔条的固定,安装更加方便。

9.优选的,安装部上开设有通孔,基板的侧面对应安装位均布有多个配合孔,通孔和其中一个配合孔共同穿插一定位销实现对应隔条的固定。

10.通过采用上述技术方案,定位销配合隔条安装部的尺寸设置共同实现隔条在基板上的固定,装拆更加方便。

11.优选的,配合孔贯穿基板的宽度方向,两个安装部穿插同一根定位销。

12.通过采用上述技术方案,将隔条的两个端部与基板连接成一个整体,结构稳定性更强。

13.优选的,安装部凸出隔条本体的最大距离小于基板的厚度。

14.通过采用上述技术方案,生产时隔条与基板板面紧密接触,能够对相邻膜块起隔离和定位作用,防止不同抗原相互污染。

15.优选的,基板的侧面上沿其长度方向设有长度刻度线。

16.通过采用上述技术方案,可将两个隔条之间的距离量化,使得隔条的安装调节过程更加便捷。

17.优选的,多个基板的长度刻度线是续接的。

18.通过采用上述技术方案,当需要多个基板拼接时,由于刻度采用统一的零刻度线,隔板的安装调节更加方便。

19.优选的,基板的背面设有安装槽,两个相邻基板通过置于安装槽内的卡扣固连。

20.通过采用上述技术方案,在牢固性保证的前提下,基板拼接更加快捷。

21.综上所述,本申请具有以下有益效果:

22.1、本申请采用可拼装的工作台和可组合的隔条,能够适应不同规格的膜条的加工,适用范围更广;

23.2、本申请的隔条设置安装部,安装部通过定位销固定在基板上,安装方便、快捷,且能够保证隔条基板装配结构稳定性。

附图说明

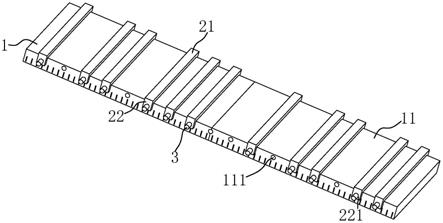

24.图1是本申请实施例的结构示意图;

25.图2是旨在体现相邻两基板连接结构的示意图。

26.附图标记说明:

27.1、工作台;11、基板;111、配合孔;112、安装槽;2、隔条;21、隔条本体;22、安装部;221、通孔;3、定位销。

具体实施方式

28.以下结合附图1

‑

2对本申请作进一步详细说明。

29.一种组装式检测膜条生产模具,如图1所示,包括工作台1和隔条2,工作台1用以黏贴基片,隔条2用以将基片分区。

30.参照图1

‑

2,工作台1由两个基板11拼接而成,其他实施例中也可采用单独一个基板11或三个甚至更多基板11拼接而成皆可;基板11的背面设有安装槽112,两个相邻基板11通过置于安装槽112内的卡扣固连,其他实施例中,基板11之间也可通过螺栓等其他结构相连;所有的基板11皆为矩形且宽度相同,工作台1沿其长度方向均布有多个安装位。本实施例中,基板11的侧面上沿其长度方向设有长度刻度线,多个基板11的长度刻度线是续接的。

31.参照图1,隔条2安装在安装位上,每个安装位皆可拆卸固定有一隔条2,隔条2沿工作台1宽度方向布置且宽度大于基板11宽度。本实施例中,隔条2在安装位的可拆卸固定采用如下结构:隔条2由隔条本体21和分别位于隔条本体21两端的两个安装部22组成,两个安装部22凸设于隔条本体21的同一表面,两个安装部22之间距离等于基板11的宽度,安装部22上开设有通孔221,基板11的侧面对应安装位均布有多个配合孔111,配合孔111贯穿基板11的宽度方向,两个通孔221和其中一个配合孔111共同穿插一定位销3实现对应隔条2的固定。本实施例中,安装部22凸出隔条本体21的最大距离小于基板11的厚度。

32.本申请的使用过程如下:

33.使用时,参照图1,首先根据膜条的规格确定哪几个安装位的隔条2需要安装,确定需要几个基板11拼接,然后将基板11拼接,再将隔条2安装在对应位置,模具组装完毕;接着将膜块和标识块黏贴在基片的对应位置,最后将基片沿其长度方向按规定尺寸裁剪即可。

34.本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

技术特征:

1.组装式检测膜条生产模具,其特征在于:包括工作台(1),工作台(1)由一个基板(11)组成或由至少两个基板(11)拼接而成,所有基板(11)皆为矩形且宽度相同,工作台(1)沿其长度方向均布有多个安装位,每个安装位皆可拆卸固定有一隔条(2),隔条(2)沿工作台(1)宽度方向布置且宽度大于基板(11)宽度。2.根据权利要求1所述的组装式检测膜条生产模具,其特征在于:隔条(2)由隔条本体(21)和分别位于隔条本体(21)两端的两个安装部(22)组成,两个安装部(22)凸设于隔条本体(21)的同一表面,两个安装部(22)之间距离等于基板(11)的宽度。3.根据权利要求2所述的组装式检测膜条生产模具,其特征在于:安装部(22)上开设有通孔(221),基板(11)的侧面对应安装位均布有多个配合孔(111),通孔(221)和其中一个配合孔(111)共同穿插一定位销(3)实现对应隔条(2)的固定。4.根据权利要求3所述的组装式检测膜条生产模具,其特征在于:配合孔(111)贯穿基板(11)的宽度方向,两个安装部(22)穿插同一根定位销(3)。5.根据权利要求2所述的组装式检测膜条生产模具,其特征在于:安装部(22)凸出隔条本体(21)的最大距离小于基板(11)的厚度。6.根据权利要求1

‑

5任一项所述的组装式检测膜条生产模具,其特征在于:基板(11)的侧面上沿其长度方向设有长度刻度线。7.根据权利要求6所述的组装式检测膜条生产模具,其特征在于:多个基板(11)的长度刻度线是续接的。8.根据权利要求1所述的组装式检测膜条生产模具,其特征在于:基板(11)的背面设有安装槽(112),两个相邻基板(11)通过置于安装槽(112)内的卡扣固连。

技术总结

本实用新型公开了一种组装式检测膜条生产模具,涉及检测膜条生产模具领域,旨在解决现有检测膜条生产模具生产膜条规格单一的技术问题,采用如下技术方案:包括工作台,工作台由一个基板组成或由至少两个基板拼接而成,所有基板皆为矩形且宽度相同,工作台沿其长度方向均布有多个安装位,每个安装位皆可拆卸固定有一隔条,隔条沿工作台宽度方向布置且宽度大于基板宽度。于基板宽度。于基板宽度。

技术研发人员:朱京山

受保护的技术使用者:北京和杰创新生物医学科技有限公司

技术研发日:2021.06.11

技术公布日:2021/12/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1