塑料管件三层共挤机构的制作方法

1.本实用新型涉及管件加工技术领域,尤其涉及塑料管件三层共挤机构。

背景技术:

2.近二十年,国内管材加工企业得到了非常迅猛的发展,一家家pe加工企业如雨后春笋般的破土而出,同时挤出机的制造厂家也逐步增多,形成了国产品牌挤出机与外资品牌挤出机相互竞争的局面,在这种情况下,各种各样的管材加工模具也相应而生。

3.现有技术中有的由于模具结构进料设计的不合理,导致客户制作的管材截面分层不能按照客户指定的比例分布,尤其是有的客户使用不同颜色的原料制作管材,由于比例分布不均,很容易看到管材偏心、分布不均的缺点。

4.此外,在各层套零件之间采用锥面定位,这就使得模具在制造中锥面稍有不吻合,就会出现漏料现象,在实际生产线上多个接触端面就出现漏料情况,模具在拆卸中很容易碰伤模口,直接影响到模具的重复使用精度。

5.为此,我们提出塑料管件三层共挤机构来解决上述问题。

技术实现要素:

6.本实用新型的目的是为了解决上述背景提出的问题,而提出的塑料管件三层共挤机构。

7.为了实现上述目的,本实用新型采用了如下技术方案:

8.塑料管件三层共挤机构,包括输送腔体,所述输送腔体的一侧安装有第一共挤盘,所述第一共挤盘的一侧安装有第二共挤盘,所述第二共挤盘的一侧安装有第三共挤盘,所述第三共挤盘的一侧安装有出模盘,所述第一共挤盘的内部设有第一流道,所述第三共挤盘的内部设有第二流道和第三流道,所述出模盘的内部设有出模流道,所述出模流道的一侧至第一流道的一侧为放射状结构,所述第二流道、第三流道和出模流道之间的总间隙为小于等于28mm。

9.优选地,所述出模流道一侧的直径至第一流道一侧的直径呈逐级递减状结构,所述第一流道的内部流通为高压气体。

10.优选地,所述第二流道的直径大于第三流道的直径,所述第三流道的直径大于出模流道的直径,所述第二流道、出模流道和第三流道为穿心中空状结构。

11.优选地,所述第一流道为穿心中空状结构,所述第一流道的直径大于第二流道的直径,所述第一流道和第二流道之留有 1.5mm的间隙。

12.优选地,所述出模流道(51)的外侧设有螺纹,所述螺纹和第三流道之间留有大于等于0.5mm之间的间隙,所述出模流道的一侧为喇叭状结构,所述出模流道的一侧安装有横向流道,所述横向流道一侧的直径小于出模流道一侧的直径。

13.优选地,所述第一流道内壁的表面安装有冷却片,所述冷却片的内部填充有液态金属冷却剂,所述液态金属冷却剂为镓铟合金冷却剂。

14.优选地,所述第二流道、第三流道和出模流道表面的材料均为金属材料,所述金属材料为耐热金属材质构成,所述第三流道的侧壁和第二流道的侧壁之间留有大于等于10mm的间隙,所述出模流道的侧壁和第三流道的侧壁之间留有小于等于25mm的间隙。

15.优选地,所述第一共挤盘和输送腔体的连接处安装有衔接器,所述衔接器的一侧安装有风向板,所述风向板的一侧开设有若干孔洞,所述风向板的一侧设有冷风通道,所述冷风通道为弧形状结构,所述衔接器的一侧设有挡板,所述挡板安装于冷风通道的一端。

16.优选地,所述风向板的一侧安装有弧形承接板,所述弧形承接板的表面安装有导向轴,所述导向轴通过耐温轴承连接安装于弧形承接板内部的一侧。

17.优选地,所述衔接器设有流体通道,所述流体通道和弧形承接板的一侧相抵接,所述流体通道侧壁的表面安装有加热片,所述加热片为碳纤维材质构成。

18.与现有技术相比,本实用新型的有益效果是:

19.1、上述方案,通过设置第一流道对前端的挤出成型管道进行初步冷却,使表面产生轻微固化,确保了在挤出过程中良好的缓冲效果,提高了可控性,进一步设置第二流道、第三流道和出模流道适用于三层复合管材的共挤,只需采用一道加工工序就可以制成三层多功能的复合管材,避免了多道复合生产工序,可降低生产消耗,利用出模流道的外侧设置为螺纹状结构,减少管材与模具的接触长度,有效地防止管材在挤出过程中产生僵硬化,防止管材在出模流道和第三流道之间形成集料;

20.2、上述方案,通过设置衔接器,利用冷风通道为弧形状结构,使空气进行循环,通过风向板的一侧开设有若干孔洞,增加整体流动性,进一步设置加热片,从而提高了流道内流体流动时的顺滑效果,进而提高了出料时的均匀程度,以保证良好的成型效果。

附图说明

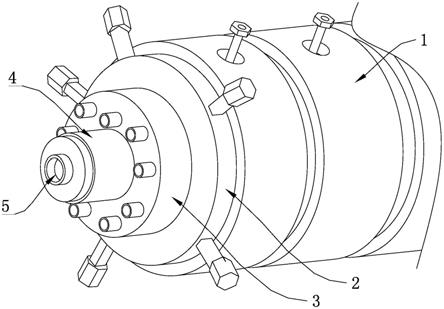

21.图1为本实用新型提出的塑料管件三层共挤机构的结构示意图;

22.图2为本实用新型提出的塑料管件三层共挤机构的多级共挤的结构示意图;

23.图3为本实用新型提出的塑料管件三层共挤机构的横向流道的衔接器的结构示意图;

24.图4为本实用新型提出的塑料管件三层共挤机构的结构示意图。

25.附图标记:1、输送腔体;2、第一共挤盘;3、第二共挤盘; 4、第三共挤盘;5、出模盘;6、衔接器;21、第一流道;31、第二流道;41、第三流道;51、出模流道;52、支撑盘;53、横向流道;61、风向板;62、冷风通道;63、弧形承接板;64、导向轴;65、流体通道;66、加热片。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

27.参照图1-4,塑料管件三层共挤机构,包括输送腔体1,输送腔体1的一侧安装有第一共挤盘2,第一共挤盘2的一侧安装有第二共挤盘3,第二共挤盘3的一侧安装有第三共挤盘4,第三共挤盘4的一侧安装有出模盘5,第一共挤盘2的内部设有第一流道21,第三共挤盘4的内部设有第二流道31、第三流道41,出模盘5的内部设有出模流道51,出模流道51的一侧

至第一流道 21的一侧为放射状结构,第二流道31、第三流道41和出模流道 51之间的总间隙为小于等于28mm。

28.出模流道51一侧的直径至第一流道21一侧的直径呈逐级递减状结构,第一流道21的内部流通为高压气体,通过第一流道 21对前端的挤出成型管道进行初步冷却,使表面产生轻微固化,确保了在挤出过程中良好的缓冲效果,提高了可控性。

29.第二流道31的直径大于第三流道41的直径,第三流道41 的直径大于出模流道51的直径,第二流道31、出模流道51和第三流道41为穿心中空状结构,第一流道21为穿心中空状结构,第一流道21的直径大于第二流道31的直径,第一流道21和第二流道31之留有1.5mm的间隙。

30.出模流道51的外侧设有螺纹,螺纹和第三流道41之间留有大于等于0.5mm之间的间隙,出模流道51的一侧为喇叭状结构,出模流道51的一侧安装有横向流道53,横向流道53一侧的直径小于出模流道51一侧的直径,将出模流道51的外侧设置为螺纹状结构,减少管材与模具的接触长度,有效地防止管材在挤出过程中产生僵硬化,防止管材在出模流道51和第三流道41之间形成集料。

31.第一流道21内壁的表面安装有冷却片,冷却片的内部填充有液态金属冷却剂,液态金属冷却剂为镓铟合金冷却剂;

32.以液态镓铟合金作为冷却剂的微通道热沉有望成为解决微机电系统散热问题的优良方案.然而,液态镓铟合金的冷却能力与其合金比例相关.为获得最佳铟含量,本文首先建立了bp人工神经网络以获得足够的液态镓铟合金热导率和比热容数据;采用经典理论模型计算了合金黏度及密度;而后利用一个近似分析解模型比较了不同铟含量的液态镓铟合金在微通道热沉中的冷却能力. 结果表明,在进口温度分别为303k和310k时,最佳铟含量分别为3.9%及3.4%,进而对第一流道21的内部进行有效降温,也可作为挤出件配合使用。

33.第二流道31、第三流道41和出模流道51表面的材料均为金属材料,金属材料为耐热金属材质构成,第三流道41的侧壁和第二流道31的侧壁之间留有大于等于10mm的间隙,出模流道51 的侧壁和第三流道41的侧壁之间留有小于等于25mm的间隙。

34.第一共挤盘2和输送腔体1的连接处安装有衔接器6,衔接器6的一侧安装有风向板61,风向板61的一侧开设有若干孔洞,增加整体流动性,风向板61的一侧设有冷风通道62,冷风通道 62为弧形状结构,使冷气进行循环,衔接器6的一侧设有挡板,挡板安装于冷风通道62的一端。

35.风向板61的一侧安装有弧形承接板63,弧形承接板63的表面安装有导向轴64,导向轴64通过耐温轴承连接安装于弧形承接板63内部的一侧,耐温轴承为现有技术常见产品,不加以赘述

36.衔接器6设有流体通道65,流体通道65和弧形承接板63的一侧相抵接,流体通道65侧壁的表面安装有加热片66,加热片 66为碳纤维材质构成。

37.碳纤维是一种新型的高性能纤维增强材料,具有高强度,高模量,耐高温,耐磨,抗疲劳,耐腐蚀,抗蠕变,导电和导热等诸多优异性能它可减轻构件重量,从而提高了构件技术性能,因此用碳纤维作为电热体有着金属、ptc等电热体所不可比拟的诸多的优异性能,在无氧状态下加热到3000度,其机械性能不发生任何变化,在电热状态下克服了金属丝、

ptc、碳化硅电热体强度低,易氧化烧断的缺点,提高了流道内流体流动时的顺滑效果,进而提高了出料时的均匀程度,以保证良好的成型效果。

38.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1