水下地震模拟振动平台橡胶气枕弯头成型模具的制作方法

1.本实用新型属于模具技术领域,特别涉及一种水下地震模拟振动平台橡胶气枕弯头成型模具。

背景技术:

2.最初的抗震试验研究主要在室外进行,通过将强震观测仪器设置在震区的房屋结构上,等地震到来时观测记录房屋结构在强地震作用下的反应。由于强地震稀少,靠在地震区建筑物上进行强地震观测来获取地震反应的数据机会非常少,且实验周期长,满足不了抗震研究的发展需要。

[0003]“地震模拟振动平台”的出现成功解决了这些问题。在模拟实验台面上可以真实地再现各种形式的地震波,建筑结构在地震作用下的破坏机理也可以被直观地了解,是目前研究结构抗震性能最直接也是较准确的试验方法。

[0004]“地震模拟振动平台”的运用不仅能够为工程结构的抗震减灾技术发展提供重要的理论支撑,还将为现代抗震理论体系的创新和完善夯实理论基础。

[0005]

世界上最早建立振动台的国家是日本和美国。其中,日本作为地震多发国家积累了很多高质资料,且其抗震理论受到实际地震的验证,有力地促进了抗震理论的发展,得以在世界地震工程学界发挥领导作用。由于技术封锁,我国水下地震平台的资料数据相对较少,振动平台也不够大,模拟数据经处理后与实际地震数据存在较大差距。

[0006]

目前国内外已有的地震模拟振动平台由于规模较小或实验功能单一(不能同时模拟地震与其它多种灾害荷载的作用),已经不能满足一旦地震时确保工程安全和正常服役的需要。由天津大学牵头建设的大型地震工程模拟研究设施将建设尺寸和载重量更大的三维地震模拟振动台,可同时在上下、左右、前后三个方向运动模拟地震与水下波流耦合作用。其中水下地震平台由两个6m

×

6m的六自由度(6dof)振动台组成,每个振动台的最大负载均为150吨,满载水平最大加速度

±

2.0g。两个振动台既可以独立工作,也能够联合起来组成台阵系统,并且该台振系统可以在3m深的水下工作,其中的一个振动台还能够在长度为57m的槽道中移动位置,以满足不同跨度样件的抗震试验,例如各种类型的水利枢纽、桥梁、隧道、管路结构等等。水下地震模拟振动平台系统周围将布置造浪模拟设备来模拟不同的海洋工况,可以将地震与波流组合起来实现多灾害现象的模拟。虽然地震是不可避免的,但通过试验数据经相似换算后,可以作为原型在真实地震下的反应,以便进行结构抗震措施、减震或者避震措施的研究,最大程度降低地震带来的灾害损失。该设施建成后,可大幅提升我国工程技术领域的创新能力和水平。

[0007]

能够制造出更大的水下地震模拟振动平台支撑关键部件气枕,用于我国大型地震工程模拟研究设施至关重要。由于气枕尺寸大,此部位属于三维曲面形式,受胶布幅宽限制,单幅胶布难以满足弯头成型尺寸要求,因此弯头部位胶布拼接成型模具设计成为制品制造的关键技术。

技术实现要素:

[0008]

本实用新型的目的在于提供一种水下地震模拟振动平台橡胶气枕弯头成型模具,能够制造出更大的水下地震模拟振动平台支撑关键部件气枕,用于我国大型地震工程模拟研究设施。

[0009]

本实用新型的目的通过以下技术方案实现的:一种水下地震模拟振动平台橡胶气枕弯头成型模具,其特征在于:它包括上模工作台、上模底座、下模工作台、下模底座和介质流道;所述上模工作台的工作面为半圆型柱状凹面,上模工作台设有多个贯通的介质流道,该介质流道沿柱状凹面的轴线且平行于该轴线设置,上模工作台与上模底座固定连接;所述下模工作台的工作面为半圆型柱状凸面,其半径略小于上模工作台的半圆形柱状凹面半径,下模工作台设有多个贯通的介质流道,该介质流道沿柱状凸面的轴线且平行于该轴线设置,下模工作台与下模底座固定连接。

[0010]

所述上模工作台的两侧设有加强连接肋板。

[0011]

所述介质流道的端部设有内螺纹。

[0012]

本实用新型的有益效果和优点是:

[0013]

1、本实用新型的上模工作台和下模工作台分别设有介质流道,不用更换工装,通饱和蒸汽和冷却水,通过流道端部的螺纹与钢丝编制软管串联,流道内通蒸汽即可作为热压硫化模具使用,流道内通冷却水为模具降温后可作为拼口冷压和冷却定型使用,实现冷压、成型硫化、冷却定型连续化作业,大大提高了劳动生产效率,缩短了制品的转运和工序间流转工时,降低了生产成本,实现一机多用。

[0014]

2、上、下模具的拼接硫化工作台工作面与制品的曲面弧度一致,保证了气枕整体拼接口粘合强度可靠性及尺寸稳定、均一性。

[0015]

3、本实用新型的上、下模底座与硫化机台固定安装,不易脱落,实现了安装、拆卸作业简洁快速,不影响硫化机台的使用,降低了机台闲置率。

附图说明

[0016]

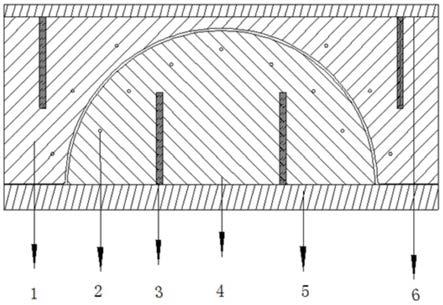

图1是本实用新型的结构示意图。

[0017]

图2是上模具侧视图。

[0018]

图3是下模具侧视图。

[0019]

图4是气枕弯头拼接与模具相对位置剖面示意图。

[0020]

其中:1-上模工作台,2-介质流道,3-加强联接肋板,4-下模工作台,5-下模底座,6-上模底座,7-联接螺栓,8-上模,9-下模,10-橡胶软模,11-拼接口。

具体实施方式

[0021]

实施例:如图1-3所示,一种水下地震模拟振动平台橡胶气枕弯头成型模具,它包括上模具和下模具,所述上模具包括上模工作台1和上模底座6,下模具包括下模工作台4和下模底座5,所述上模工作台1选用35#钢制作,上模工作台1的工作面为半圆型柱状凹面,半圆型柱状凹面的半径为508.0mm,在上模工作台1上均布6个贯通的介质流道2,该介质流道2沿柱状凹面的轴线且平行于该轴线设置,该介质流道2的两个端部分别设有内螺纹,通过外接钢丝编织外接软管联通介质,上模工作台1通过联接螺栓7与同样材质的上模底座6固定

联接紧密;介质流道2的进口通过钢丝编织外接软管连接汽/水分流阀开关,控制流道内介质是加热饱和蒸汽或是冷却水,当硫化作业时,介质流道2通过外接钢丝编织外接软管串联通入饱和蒸汽为上模工作台1进行加热,胶布拼接口冷压或者拼接硫化后冷定型时,介质流道2通入冷却水,对上模工作台1进行冷却降温至作业温度,上模底座6连接固定于硫化机台上热板上;还可作为传热介质,将热板的热量传递到上模工作台;

[0022]

所述下模工作台4选用35#钢制作,下模工作台4的工作面为半圆型柱状凸面,其半径500.0mm,半圆形柱状凸面与气枕弯头内径相吻合,在下模工作台4上均布7个贯通的介质流道,该介质流道沿柱状凸面的轴线且平行于该轴线设置,作用原理同上模工作台,通过联接螺栓7连接同样材质的下模底座5,下模底座5与硫化机台的下热板连接,通过与下热板的连接的液压油缸实现下模具整体的开合动作,并控制制品硫化作业及定型时的压力大小,同时还可以作为传热介质,将热板的热量传递到下模工作台。

[0023]

在上模工作台1的两侧分别设置加强联接肋板3,用于增加工作台的强度、刚度和减轻工作台的重量、体积;减少其截面崎变、缩小局部变形和防止工作台中心偏移倒伏,还可一定程度上利于工作台快速散热。

[0024]

制作气枕弯头弧面段成型,首先,进行弧面贴合成型,将胶布展开铺设在成型模具下模工作台的半圆形柱状凸面上,借助于胎具圆弧线型使气枕弯头型式符合设计尺寸,将弧面段单片胶布顺序贴合,在其上方垫上规格为10mm(厚)

×

200mm(宽)

×

硫化作业面长度的橡胶软膜,对气枕弯头拼接口施加硫化作业的温度和压力,进行拼接口冷压的作业;然后拼接口位于上、下模具弧形工作面进行合模,热压硫化成型,胶布拼接口厚度7.0~8.5mm;第三,硫化后需要立即在模具上进行冷定型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1