一种橡胶粒压机的制作方法

1.本实用新型涉及橡胶粒的加工制造领域,尤其涉及橡胶粒的压力制造,具体为一种橡胶粒压机。

背景技术:

2.橡胶作为一种具有可逆形变的高弹性聚合物材料。在室温下富有弹性,在很小的外力作用下能产生较大形变,除去外力后能恢复原状,所以工业中常常要将不同规格的橡胶粒压入金属部件里面,以满足特定需要。现有技术在进行橡胶粒压缩的过程由于受压不稳定易造成橡胶粒受压后有切角现象,产品不良率较高。

3.鉴于此,有必要提供一种解决上述问题的橡胶粒压机。

技术实现要素:

4.本实用新型提供的是能够有效解决现有橡胶粒生产过程中受压不稳定,成型时易发生切角等成型不良现象的一种橡胶粒压机。

5.本技术的一种橡胶粒压机,包括支座,所述支座上设置有导套,所述支座侧边安装有用于将橡胶粒输送至导套内的第一送料组件,所述导套下方设置有用于放置铁件的第一治具和驱动第一治具做升降运动的第一驱动机构,所述导套上方安装有用于将导套内的橡胶粒压入铁件的挤压组件,所述导套内部从上至下依次设置有供橡胶粒进行形变的梯形通孔、对形变后橡胶粒进行保持的平直通孔以及供铁件接收橡胶粒的下端通孔。

6.进一步的是:所述第一送料组件包括用于输送橡胶粒的振动盘,所述振动盘出料口处设置有传送橡胶粒的直振器,所述直振器出料口处安装有用于检测振动盘是否正常供料的检测器,所述直振器出料口处安装有用于将直振器中的橡胶粒送至导套内的第一错位驱动机构。

7.进一步的是:所述第一错位驱动机构包括第一气缸,所述第一气缸驱动轴上设置有用于将直振器中的橡胶粒送至导套内的错位板。

8.进一步的是:所述挤压组件包括安装于支座上方的支架,还包括压头和第二驱动机构,所述第二驱动机构设置在支架上,所述压头设置在第二驱动机构的驱动轴上,所述压头和第二驱动机构之间安装有压力传感器。

9.进一步的是:所述第二驱动机构的驱动轴末端设置有连接板,所述连接板下端固定连接有第一可调板,所述第一可调板下端固定连接有第二可调板,所述第二可调板下端与压力传感器固定连接。

10.进一步的是:所述第一可调板和第二可调板四角均开有腰型槽,且第一可调板和第二可调板中腰型槽方向相互垂直,所述第二可调板侧边安装有第一限位螺钉,所述第一可调板一侧安装有对第一限位螺钉进行限位的第一限位块,所述第一可调板侧边设置有第二限位螺钉,所述连接板一侧设置有对第二限位螺钉进行限位的第二限位块。

11.进一步的是:所述第一治具一侧安装有用于对第一治具中铁件进行提取的传动装

置,所述处传动装置一侧设置有用于收集传动装置提取的铁件的收容器。

12.进一步的是:所述第一治具远离收容器一侧设置有第二治具,所述第二治具一侧设置有将未上料的铁件传送至第二治具的第二送料组件,所述传动装置包括将第一治具中的铁件提取至收容器中的二号气缸夹爪和将第二治具中的铁件提取至第一治具中的一号气缸夹爪,所述支座下方安装有用于驱动一号气缸夹爪和二号气缸夹爪的第二气缸,所述支座设置有驱动一号气缸夹爪和二号气缸夹爪水平运动的第三气缸。

13.进一步的是:所述支座上设置有用于检测第一治具是否放置到位的位置传感器。

14.本实用新型的有益效果是:

15.1、自动化程度高,操作简单;

16.2、橡胶粒成型过程中不会发生切角现象、成型优良;

附图说明

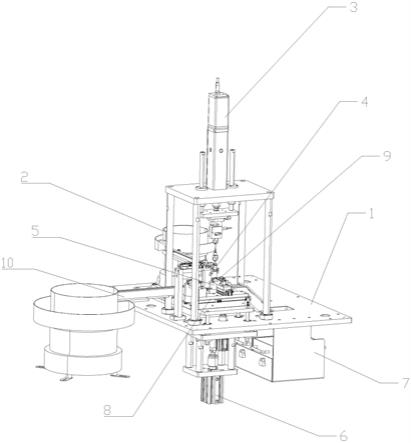

17.图1:橡胶粒压机结构示意图;

18.图2:第一送料组件结构示意图;

19.图3:第一错位驱动机构结构示意图;

20.图4:挤压组件结构示意图;

21.图5:连接板与第一可调板、第二可调板结构示意图;

22.图6:导套剖视图;

23.图7:传动组件关系图;

24.图中标记为:1、支座;2、第一送料组件;3、挤压组件;4、导套;5、第一治具;6、第一驱动机构;7、收容器;8、传动装置;9、位置传感器;10、第二送料组件;201、第一错位驱动机构;202、振动盘;203、检测器;204、直振器;2011、第一气缸;2012、错位板; 301、支架;302、第二驱动机构;303、连接板;304、第一可调板;305、第二可调板;306、压头;307、压力传感器;308、第一限位块;309、第一限位螺钉;310、第二限位块;311、第二限位螺钉;401、梯形通孔;402、平直通孔;403、下端通孔;501、第二治具;801、一号气缸夹爪;802、二号气缸夹爪;803、第二气缸;804、第三气缸。

具体实施方式

25.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

26.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

27.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

28.如图1和图6所示,一种橡胶粒压机,包括支座1,所述支座1上设置有导套4,所述支座1侧边安装有用于将橡胶粒输送至导套4内的第一送料组件2,所述导套4下方设置有用于放置铁件的第一治具5和驱动第一治具5做升降运动的第一驱动机构6,所述导套4上方安装有用于将导套4内的橡胶粒压入铁件的挤压组件3,所述导套4内部从上至下依次设置有供橡胶粒进行形变的梯形通孔401、对形变后橡胶粒进行保持的平直通孔402以及供铁件接收橡胶粒的下端通孔403。

29.工作时,放置在第一治具5中的铁件经过第一驱动机构6输送至导套4的下端通孔403 中,橡胶粒经过第一送料组件2传送至导套4内,所述挤压组件3将橡胶粒从导套4上端压入导套4内的梯形通孔401,如图6所示,橡胶粒经过梯形通孔401产生形变,并在平直通孔402中进一步定型,随后橡胶粒被压入位于下端通孔403的铁件中。

30.上述设计中的橡胶粒压机能够通过第一送料组件2自动送料,自动化程度高、操作简单。橡胶粒在经过梯形通孔401产生形变,并在平直通孔402中进一步定型,因此橡胶粒成型过程中不会发生切角,成型优良。

31.具体地:如图2所示所述第一送料组件2包括用于输送橡胶粒的振动盘202,所述振动盘202出料口处设置有传送橡胶粒的直振器204,所述直振器204出料口处安装有用于检测振动盘202是否正常供料的检测器203,所述直振器204出料口处安装有用于将直振器204 中的橡胶粒送至导套4内的第一错位驱动机构201。

32.工作时,第一错位驱动机构201将直振器204传送出来的橡胶粒进行错位,同时检测器 203对直振器204的出料口处是否有橡胶粒进行检测,检测器203可以为红外检测器、视觉识别ccd相机等,保证橡胶粒向导套4方向运动。

33.上述设计中第一错位驱动机构201将直振器204中的橡胶粒进行错位,使得橡胶粒输送至导套4内,有效的保证了单个橡胶粒的正常供应。

34.具体地:如图3所示,所述第一错位驱动机构201包第一气缸2011,所述第一气缸2011 驱动轴上设置有用于将直振器204中的橡胶粒送至导套4内的错位板2012。

35.工作时,错位板2012将直振器204中的料进行直角错位,使得直振器204的橡胶粒改变运动轨迹向导套4运动。

36.上述设计中橡胶粒被错位板2012自动的错位至导套4内,能够实现橡胶粒的自动传输。

37.具体地:如图4所示,所述挤压组件3包括安装于支座1上方的支架301,还包括压头 306和第二驱动机构302,所述第二驱动机构302设置在支架301上,所述压头306设置在第二驱动机构302的驱动轴上,所述压头306和第二驱动机构302之间安装有压力传感器307。

38.工作时,第二驱动机构302驱动压头306对导套4内的橡胶粒进行挤压,此时压力传感器307对压头306的挤压力进行监测,当橡胶粒出现颠倒、倾斜等受压异常情况时压力传感器307会数值会异常变化。

39.上述设计能够通过压力传感器307的反馈值来判定橡胶粒是否正常受压,确保用于挤压橡胶粒成型的压力处于正常水平。

40.具体地:如图4所示,所述第二驱动机构302的驱动轴末端设置有连接板303,所述连接板303下端固定连接有第一可调板304,所述第一可调板304下端固定连接有第二可调板 305,所述第二可调板305下端与压力传感器307固定连接。

41.工作时,通过调节第一可调板304和第二可调板305的位置来调整压头306的位置。

42.上述设计通过变化第一可调板304和第二可调板305的位置,使得压头306的位置与之同步运动,增加了压头306位置的灵活性,便于压头306对准导套4。

43.具体地:如图5所示,所述第一可调板304和第二可调板305四角均开有腰型槽,且第一可调板304和第二可调板305中腰型槽方向相互垂直,所述第二可调板305侧边安装有第一限位螺钉309,所述第一可调板304一侧安装有对第一限位螺钉309进行限位的第一限位块308,所述第一可调板304侧边设置有第二限位螺钉311,所述连接板303一侧设置有对第二限位螺钉311进行限位的第二限位块310。

44.工作时,通过调节第一可调板304和第二可调板305中腰型槽的位置对第一可调板304 和第二可调板305调节,调节后通过第一限位块308与第一限位螺钉309对第一可调板304 进行限位固定,通过第二限位块310与第二限位螺钉311的螺钉连接对第二可调板305进行限位固定。

45.上述设计保证了压头306能够精确的对准导套4的通孔,防止橡胶粒因压头306和导套 4位置关系不准确出现切角等挤压成型失败现象。

46.具体地:如图7所示,所述第一治具5一侧安装有用于对第一治具5中铁件进行提取的传动装置8,所述处传动装置8一侧设置有用于收集传动装置8提取的铁件的收容器7。

47.工作时,上料完毕的第一治具5中的铁件被传动装置8提取,并移送至收容器7。

48.上述设计通过及时的转移上料完毕的铁件,保证上料完毕的铁件被及时的收集,防止其散落。

49.具体地:如图7所示,所述第一治具5远离收容器7一侧设置有第二治具501,所述第二治具501一侧设置有将未上料的铁件传送至第二治具501的第二送料组件10,所述传动装置8包括将第一治具5中的铁件提取至收容器7中的二号气缸夹爪802和将第二治具501中的铁件提取至第一治具5中的一号气缸夹爪801,所述支座1下方安装有用于驱动一号气缸夹爪801和二号气缸夹爪802的第二气缸803,所述支座1设置有驱动一号气缸夹爪801和二号气缸夹爪802水平运动的第三气缸804。

50.工作时,一号气缸夹爪801和二号气缸夹爪802抓取铁件后被第二气缸803驱动向上运动,随后被第三气缸804驱动着水平运动,期间第一治具5中上料完毕的铁件被二号气缸夹爪802提取至收容器7中,同时第二治具501中的铁件被一号气缸夹爪801提取至第一治具 5,随后一号气缸夹爪801和二号气缸夹爪802复位进行往复运动。

51.上述设计中一号气缸夹爪801、二号气缸夹爪802与第一治具5、第二治具501和收容器 7形成二三联动,保证压入橡胶粒的铁件能够从第一治具5中被及时取出,未上料的铁件能弄及时从第二治具501中移动到第一治具5中,提高了工作效率。

52.具体地:如图1所示,所述支座1上设置有用于检测第一治具5是否放置到位的位置传感器9。

53.所述位置传感器9具体可以为激光式、超声波式、光电式等,

54.上述设计中通过位置传感器9的反馈,精确的对第一治具5进行位置检测,纠正在提取铁件时第一治具5可能发生的位置偏移,确保铁件能够按照预定的方向进入导套4内部。

55.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一

步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1