一种管材生产用管材挤出机的制作方法

1.本实用新型涉及管材生产技术领域,尤其涉及一种管材生产用管材挤出机。

背景技术:

2.pvc管是硬聚氯乙烯管,是由聚氯乙烯树脂与稳定剂、润滑剂等配合后用热压法挤压成型的塑料管材,pvc管的生产中需要使用到管材挤出机,现有的管材挤出机,在挤压过程中会在挤压腔体的内壁残留一部分物料,造成了资源的浪费,清理工作较为不易,增加了工作人员的工作量,同时,现有的管材挤出机,不便调整管材的挤出尺寸,更换成型结构的操作较为复杂,生产效率低,因此,设计一种管材生产用管材挤出机是很有必要的。

技术实现要素:

3.本实用新型解决的问题在于提供一种管材生产用管材挤出机,结构简单,适用性广,在使用时,可以对物料进行挤压,避免了工作时有物料残留在挤压腔体的内壁,减少了工作人员的清理工作量,避免了对残留物料的浪费,同时,可以达到将物料成型的效果,成型结构便于更换,满足了快速调节管材挤出尺寸的要求,提高了生产效率。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种管材生产用管材挤出机,包括保护壳、造型组件、压料组件和进料管,所述保护壳的顶部端面一侧插接有进料管,所述保护壳的内部设置有压料组件,所述保护壳的一侧端面中央设置有造型组件;

6.所述压料组件包括第一挤压块、第二挤压块、刮板、传动螺杆、第一皮带轮、限位板、传动皮带、第二皮带轮和旋转电机,所述保护壳的内壁一侧通过焊接安装有第一挤压块,所述保护壳的内壁中部贴合安装有刮板,且刮板靠近第一挤压块的一端通过焊接安装有第二挤压块,所述刮板的外侧端面中部插接有传动螺杆,且传动螺杆的另一端穿过保护壳的内壁与外界连通,所述传动螺杆的外壁中部通过螺纹配合安装有第一皮带轮,所述保护壳的顶部端面一侧通过螺栓安装有旋转电机,且旋转电机的外侧一端通过传动轴安装有第二皮带轮,所述第一皮带轮与第二皮带轮的外侧套接有传动皮带。

7.作为本实用新型进一步的方案:所述造型组件包括紧固螺钉、安装板、挤压筒、挤压柱、出料孔、固定杆和球形缓冲块,所述保护壳靠近第一挤压块的一侧外壁中央开设有出料孔,且出料孔的一侧设置有安装板,所述安装板的外侧端面通过焊接安装有挤压筒,且挤压筒的内部设置有挤压柱,所述挤压柱的内侧一端通过焊接安装有球形缓冲块,且球形缓冲块的外壁通过焊接安装有若干个固定杆,所述固定杆的另一端与安装板的内侧端面焊接。

8.作为本实用新型进一步的方案:所述安装板的外侧端面插接有若干个紧固螺钉,且安装板与保护壳通过紧固螺钉固定连接。

9.作为本实用新型进一步的方案:所述传动螺杆的内侧一端通过焊接安装有定位环,所述刮板的内部开设有定位槽,且定位环的外壁与定位槽的内壁贴合。

10.作为本实用新型进一步的方案:所述第一挤压块的内壁与第二挤压块的外壁倾斜角度一致。

11.作为本实用新型进一步的方案:所述保护壳的外壁对应第一皮带轮的位置处通过焊接安装有限位板,且限位板的内壁与第一皮带轮的外侧端面贴合,所述传动螺杆的外侧一端穿过限位板的内壁与外界连通。

12.本实用新型的有益效果是:该管材生产用管材挤出机,结构简单,适用性广,在使用时,可以通过压料组件对物料进行挤压,避免了工作时有物料残留在挤压腔体的内壁,减少了工人的清理工作量,避免了对残留物料的浪费,同时,可以通过造型组件达到将物料成型的效果,成型结构便于更换,满足了快速调节管材挤出尺寸的要求,提高了生产效率。

附图说明

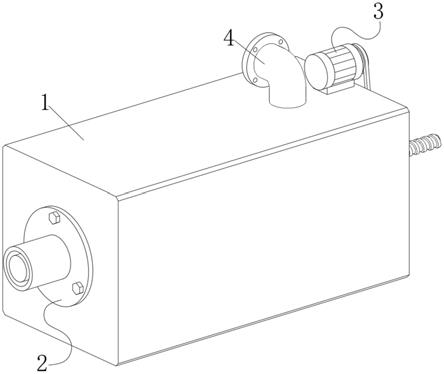

13.图1为本实用新型的整体结构示意图;

14.图2为本实用新型的第一整体内部结构示意图;

15.图3为本实用新型的第二整体内部结构示意图;

16.图4为本实用新型图3中a区域的放大图;

17.图例说明:1、保护壳;2、造型组件;3、压料组件;4、进料管;21、紧固螺钉;22、安装板;23、挤压筒;24、挤压柱;25、出料孔;26、固定杆;27、球形缓冲块;31、第一挤压块;32、第二挤压块;33、刮板;34、传动螺杆;35、第一皮带轮;36、限位板;37、传动皮带;38、第二皮带轮;39、旋转电机。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

19.实施例:

20.如图1-3所示,一种管材生产用管材挤出机,包括保护壳1、造型组件2、压料组件3和进料管4,保护壳1的顶部端面一侧插接有进料管4,保护壳1的内部设置有压料组件3,保护壳1的一侧端面中央设置有造型组件2;

21.压料组件3包括第一挤压块31、第二挤压块32、刮板33、传动螺杆34、第一皮带轮35、限位板36、传动皮带37、第二皮带轮38和旋转电机39,保护壳1的内壁一侧通过焊接安装有第一挤压块31,保护壳1的内壁中部贴合安装有刮板33,且刮板33靠近第一挤压块31的一端通过焊接安装有第二挤压块32,刮板33的外侧端面中部插接有传动螺杆34,且传动螺杆34的另一端穿过保护壳1的内壁与外界连通,传动螺杆34的外壁中部通过螺纹配合安装有第一皮带轮35,保护壳1的顶部端面一侧通过螺栓安装有旋转电机39,且旋转电机39的外侧一端通过传动轴安装有第二皮带轮38,第一皮带轮35与第二皮带轮38的外侧套接有传动皮带37,工作时,启动旋转电机39带动第二皮带轮38旋转,带动传动皮带37与第一皮带轮35进行旋转,第一皮带轮35带动传动螺杆34进行旋转且轴向移动,通过第二挤压块32将物料进行挤压,刮板33对保护壳1的内壁进行刮动,避免了物料残留,减少了工人的清理工作量;

22.传动螺杆34的内侧一端通过焊接安装有定位环,刮板33的内部开设有定位槽,且定位环的外壁与定位槽的内壁贴合,工作时,定位环在定位槽的内壁贴合旋转,达到了对传动螺杆34进行轴向限位的效果;

23.第一挤压块31的内壁与第二挤压块32的外壁倾斜角度一致,工作时,第二挤压块32缓缓插入第一挤压块31的内壁,第二挤压块32的外壁与第一挤压块31的内壁贴合,对物料进行挤压;

24.保护壳1的外壁对应第一皮带轮35的位置处通过焊接安装有限位板36,且限位板36的内壁与第一皮带轮35的外侧端面贴合,传动螺杆34的外侧一端穿过限位板36的内壁与外界连通,通过限位板36对第一皮带轮35进行轴向限位,达到了防止第一皮带轮35在传动螺杆34旋转时产生轴向位移的效果。

25.工作原理:在使用时,可以通过压料组件3对物料进行挤压,启动旋转电机39带动第二皮带轮38旋转,带动传动皮带37与第一皮带轮35进行旋转,第一皮带轮35带动传动螺杆34进行旋转且轴向移动,通过限位板36对第一皮带轮35进行轴向限位,达到了防止第一皮带轮35在传动螺杆34旋转时产生轴向位移的效果,传动螺杆34旋转时,定位环在定位槽的内壁贴合旋转,刮板33带动第二挤压块32进行移动,通过第二挤压块32将物料进行挤压,刮板33对保护壳1的内壁进行刮动,避免了工作时有物料残留在挤压腔体的内壁,减少了工人的清理工作量,避免了对残留物料的浪费。

26.如图4所示,造型组件2包括紧固螺钉21、安装板22、挤压筒23、挤压柱24、出料孔25、固定杆26和球形缓冲块27,保护壳1靠近第一挤压块31的一侧外壁中央开设有出料孔25,且出料孔25的一侧设置有安装板22,安装板22的外侧端面通过焊接安装有挤压筒23,且挤压筒23的内部设置有挤压柱24,挤压柱24的内侧一端通过焊接安装有球形缓冲块27,且球形缓冲块27的外壁通过焊接安装有若干个固定杆26,固定杆26的另一端与安装板22的内侧端面焊接,工作时,通过固定杆26对球形缓冲块27与挤压柱24进行固定,物料经过球形缓冲块27与出料孔25进入挤压筒23的内部,挤压筒23与挤压柱24配合对物料进行挤压,达到了将物料成型的效果;安装板22的外侧端面插接有若干个紧固螺钉21,且安装板22与保护壳1通过紧固螺钉21固定连接,安装时,通过紧固螺钉21对安装板22与保护壳1进行固定连接,方便了拆卸更换。

27.工作原理:可以通过造型组件2达到将物料成型的效果,通过固定杆26对球形缓冲块27与挤压柱24进行固定,物料经过球形缓冲块27与出料孔25进入挤压筒23的内部,挤压筒23与挤压柱24配合对物料进行挤压,达到了将物料成型的效果,通过紧固螺钉21对安装板22与保护壳1进行固定连接,方便了拆卸更换,满足了快速调节管材挤出尺寸的要求,提高了生产效率。

28.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1