一种检测盒注塑模具的制作方法

1.本实用新型涉及模具领域,具体为一种检测盒注塑模具。

背景技术:

2.模具在工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。简而言之,检测盒注塑模具是用来制作成型检测盒的工具。

3.根据检所发现,专利号为cn201821024135.1的中国专利公开了一种汽车储物盒注塑模具,通过隔板模具能够根据储物盒不同规格的制造需求调整不同的位置,使得制造出来的储物盒的空间布局就可以有多样性,不用制造多种规格的模具,降低了成本,操作简单,但该专利还存在问题,其缺乏冷却性能,导致其注塑成品无法快速成型,导致注塑模具的工作效率低下。

技术实现要素:

4.基于此,本实用新型的目的是提供一种检测盒注塑模具,以解决注塑成品无法快速成型的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种检测盒注塑模具,包括底座、立柱和顶板,所述底座顶部的轴心处开设有安装槽,所述安装槽的内部安装有下模具,所述下模具顶部的两侧开设有定位槽,所述底座的内部开设有水槽,所述水槽一侧的下方安装有水泵,所述水泵的输出端连接有输水管,所述输水管远离水泵的一端连接有冷却管,所述冷却管的输出端连接有进水管,所述底座顶部的四周安装有立柱,所述立柱的顶部设置有顶板,所述顶板的轴心处安装有电液压杆,所述电液压杆的底部安装有固定板,所述固定板底部的轴心处安装有上模具,所述固定板底部的两端设置有插杆。

6.通过采用上述技术方案,工作人员通过具有高散热材质的冷却管,使该模具有散热冷却的性能,使得模具得以快速地冷却成型,以便后续实现快速脱模的效果,大大地提高了注塑的效率;加上水泵、输水管和进水管之间的相互作用,使水槽中的纯净水能够于冷却管内进行循环流动,进一步加强该模具的冷却效率,使注塑过程中的散热效果更佳;最后,通过插杆和定位槽的相互配合,加强上、下模具之间的气密性,同时,提升模具注塑过程中的稳定性,保障了检测盒注塑的加工质量。

7.进一步的,所述水槽前表面的左上端开设有注水孔,所述水槽前表面的右下端设置有排污口,且排污口的内部设置有阀门,所述水槽前表面的纵轴线上嵌接透明状不锈钢的刻度线,且水槽内最高液面的高度低于注水孔的位置。

8.通过采用上述技术方案,使工作人员能够清晰地看到水槽内纯净水的容量,且方便水流能够顺畅地在冷却管内进行往复流动,注塑过程更加稳妥,操作更加地简便。

9.进一步的,所述插杆与定位槽相契合,多个所述定位槽均分为两组,且两组定位槽以纵向对称线为中轴线对称安装。

10.通过采用上述技术方案,能够加强上、下模具之间的气密性,同时,提升模具注塑

过程中的稳定性,保障了检测盒注塑的加工质量,有效地提升了注塑的成品品质。

11.进一步的,所述冷却管为高散热性材质的铜管制成,且冷却管呈环形缠绕式结构设置。

12.通过采用上述技术方案,具有良好的导热性,使冷却管内部流动水的热量能够更快更好地传输至下模具,从而提高模具内注塑成品冷却成型的效率,同时,方便后续工作人员脱模,大大地提高工作效率。

13.进一步的,所述进水管远离冷却管的一端与水槽另一侧的上方相联通,且进水管与水槽之间连接处的位置大于水槽内最高液面的高度。

14.通过采用上述技术方案,使冷却管内部的纯净水能够流回水槽中,保持冷水的循环流动,加快注塑热量的释放,同时,避免水槽内部冷水回流,导致水流流通不畅的现象。

15.进一步的,所述电液压杆和水泵通过控制开关与外界电源电性连接;且电液压杆的输出端与固定板为驱动连接。

16.通过采用上述技术方案,为该装置的冷却功效和注塑过程提供持续性的电性能源动力,保障注塑过程的有序进行,降低了人为操作的劳动强度,效率大大地提高。

17.综上所述,本实用新型主要具有以下有益效果:

18.1、本实用新型通过具有高散热材质的冷却管,使该模具有散热冷却的性能,使得模具得以快速地冷却成型,以便后续实现快速脱模的效果,大大地提高了注塑的效率;加上水泵、输水管和进水管之间的相互作用,使水槽中的纯净水能够于冷却管内进行循环流动,进一步加强该模具的冷却效率,使注塑过程中的散热效果更佳。

19.2、本实用新型通过插杆和定位槽的相互配合,加强上、下模具之间的气密性,同时,提升模具注塑过程中的稳定性,保障了检测盒注塑的加工质量。

附图说明

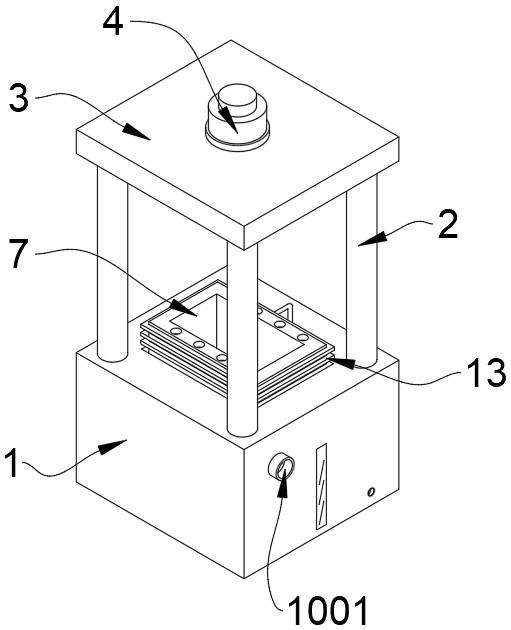

20.图1为本实用新型的结构示意图;

21.图2为本实用新型的正视剖面结构示意图;

22.图3为本实用新型的下模具俯视结构示意图;

23.图4为本实用新型的图2中a处放大结构示意图。

24.图中:1、底座;2、立柱;3、顶板;4、电液压杆;5、固定板;6、上模具;7、下模具;8、插杆;9、安装槽;10、水槽;1001注水孔;11、定位槽;12、输水管;13、冷却管;14、进水管;15、水泵。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

26.下面根据本实用新型的整体结构,对其实施例进行说明。

27.一种检测盒注塑模具,如图1-4所示,包括底座1、立柱2和顶板3,底座1顶部的轴心处开设有安装槽9,安装槽9的内部安装有下模具7,下模具 7顶部的两侧开设有定位槽11,底座1的内部开设有水槽10,水槽10一侧的下方安装有水泵15,水泵15的输出端连接有输水

管12,输水管12远离水泵 15的一端连接有冷却管13,冷却管13的输出端连接有进水管14,底座1顶部的四周安装有立柱2,立柱2的顶部设置有顶板3,顶板3的轴心处安装有电液压杆4,电液压杆4的底部安装有固定板5,固定板5底部的轴心处安装有上模具6,固定板5底部的两端设置有插杆8。

28.请参阅图1和2,水槽10前表面的左上端开设有注水孔1001,水槽10 前表面的右下端设置有排污口,且排污口的内部设置有阀门,水槽10前表面的纵轴线上嵌接透明状不锈钢的刻度线,且水槽10内最高液面的高度低于注水孔1001的位置,使工作人员能够清晰地看到水槽10内纯净水的容量,且方便水流能够顺畅地在冷却管13内进行往复流动,注塑过程更加稳妥,操作更加地简便。插杆8与定位槽11相契合,多个定位槽11均分为两组,且两组定位槽11以纵向对称线为中轴线对称安装,能够加强上、下模具之间的气密性,同时,提升模具注塑过程中的稳定性,保障了检测盒注塑的加工质量,有效地提升了注塑的成品品质

29.请参阅图1-4,冷却管13为高散热性材质的铜管制成,且冷却管13呈环形缠绕式结构设置,具有良好的导热性,使冷却管13内部流动水的热量能够更快更好地传输至下模具7,从而提高模具内注塑成品冷却成型的效率,同时,方便后续工作人员脱模,大大地提高工作效率。进水管14远离冷却管13的一端与水槽10另一侧的上方相联通,且进水管14与水槽10之间连接处的位置大于水槽10内最高液面的高度,使冷却管13内部的纯净水能够流回水槽 10中,保持冷水的循环流动,加快注塑热量的释放,同时,避免水槽10内部冷水回流,导致水流流通不畅的现象。电液压杆4和水泵15通过控制开关与外界电源电性连接;且电液压杆4的输出端与固定板5为驱动连接,为该装置的冷却功效和注塑过程提供持续性的电性能源动力,保障注塑过程的有序进行,降低了人为操作的劳动强度,效率大大地提高。

30.本实施例的实施原理为:首先,将纯净水从注水孔1001倒入水槽10中进行备用,随后,将适量的注塑液倒入下模具7中,启动电液压杆4,驱动固定板5进行竖直下降,从而带动插杆8进行同步下移至一定高度,并在电液压杆4的持续驱动的作用力下,使插杆8持续下移垂直插入定位槽11中,以便保障上模具6与下模具7之间稳定的贴合,将注塑液定格于两只之间的间隙处,同时,启动水泵15,使水槽10中的纯净水能够通过输水管12匀速流入冷却管13中,并通过以环形缠绕形式的冷却管13驱散注塑液所释放出来的热量,加快注塑成型的效率,接着冷却管13中的流动水会持续往前移动,从进水管14重新流入水槽10中,实现水体的循环流动。

31.尽管已经示出和描述了本实用新型的实施例,但本具体实施例仅仅是对本实用新型的解释,其并不是对实用新型的限制,描述的具体特征、结构、材料或者特点可以在任何一个或多个实施例或示例中以合适的方式结合,本领域技术人员在阅读完本说明书后可在不脱离本实用新型的原理和宗旨的情况下,可以根据需要对实施例做出没有创造性贡献的修改、替换和变型等,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1