一种轮胎模具侧板的制作方法

1.本实用新型涉及一种轮胎模具侧板,属于轮胎模具技术领域。

背景技术:

2.通常情况轮胎在硫化过程中,为了排除胎坯与模具之间的气体,会在轮胎模具上加工一些排气孔,排气孔需要贯穿整个侧板体,因此侧板体的厚度决定了排气孔的深度,深度越深,加工难度越大,并且极易造成刀具损坏、降低效率、增加成本等情况;现有技术中,侧板体通常是一个整体,不但为达到排气效果需要在侧板体背面加工许多气线、气槽等内容,为轮胎模具的加工增加了很大的工作量,加工用时长,加工效率低,而且影响外观和使用性能,如造成排气不均匀、不彻底,排气速率低,导热效果差等问题,甚至由于模具排气不畅造成轮胎缺胶、明疤等缺陷,导致硫化后的轮胎成为次品或报废。

3.另外,现有侧板通用互换性差,增加了模具材料成本及加工成本。

4.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

5.本实用新型针对以上不足,提供一种轮胎模具侧板,可以实现通用互换,降低模具成本,减少模具加工用时,提高生产效率;可以实现均匀、彻底排气,提高排气速率,提高导热效果;可以提高模具的美观性。本实用新型采用以下技术方案:一种轮胎模具侧板,所述侧板为分体结构,所述侧板包括侧板体以及设在侧板体背面的底盘体;

6.还包括第一排气通道和第二排气通道,所述第一排气通道从侧板体的型腔面延伸至侧板体与底盘体相邻面之间;所述第二排气通道在底盘体与侧板体相邻的端面上径向开设,并与第一排气通道连通;气体依次经第一排气通道、第二排气通道排出。

7.进一步地,所述侧板体的型腔面上设有若干排气孔,所述排气孔从侧板体的型腔面延伸至侧板体背面;

8.所述底盘体与侧板体的相邻面设有出气槽,所述出气槽开设在底盘体上;或者,所述出气槽开设在侧板体的背面;

9.所述出气槽包括凹槽,所述凹槽为环形槽,所述凹槽与排气孔连通,所述排气孔与凹槽形成第一排气通道。

10.进一步地,所述出气槽还包括连通槽,所述连通槽与凹槽相连通,所述连通槽形成第二排气通道。

11.进一步地,所述底盘体与侧板体可拆卸连接。

12.进一步地,所述连通槽从凹槽外侧沿径向向外延伸至底盘体外圆边缘。

13.进一步地,所述连通槽从凹槽内侧沿径向向内延伸至底盘体的内孔。

14.进一步地,所述连通槽数量为多个,多个连通槽沿周向均匀分布。

15.进一步地,所述侧板体的底面设有螺纹孔,所述底盘体上设有沉孔,所述侧板体和底盘体之间采用螺栓连接紧固。

16.本实用新型采用以上技术方案后,与现有技术相比,具有以下优点:

[0017] 1.本实用新型将整体模具更改成分体模具,由于模具侧板分为侧板体和底盘体两部分,其中底盘体可通用,互换性好,省去了部分底盘体的加工,降低了原材料的成本。

[0018]

2.本实用新型由于底盘体具有通用互换性,并且该分体结构减小了侧板体的厚度,省去了加工侧板背面的气线、气槽,缩短了气孔加工深度、减少刀具损坏,原结构加工时间在平均为5个小时,本实用新型结构平均加工时间为2个小时,减少加工时间3个小时,提高了生产效率。

[0019]

3. 本实用新型底盘体的排气通道的分布均匀,排气更加充分,排气速率更快,轮胎导热性更加稳定;可以有效缩短轮胎硫化时模具的预热时间,提高硫化效率。

[0020]

4.本实用新型整体装配后侧板背部无气线、气槽、气孔,模具外观更加美观。

[0021]

下面结合附图和实施例对本实用新型进行详细说明。

附图说明

[0022]

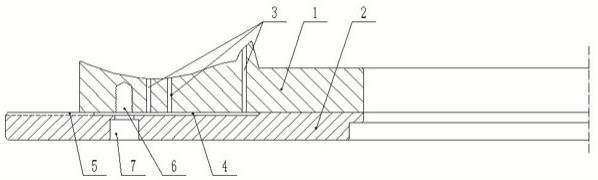

图1是本实用新型的结构示意图;

[0023]

图2是本实用新型的俯视图;

[0024]

图3是图2中a处放大图;

[0025]

图4是底盘体的结构示意图;

[0026]

图中,

[0027]

1-侧板体,2-底盘体,3-排气孔,4-凹槽,5-连通槽,6-螺栓孔,7-沉孔。

具体实施方式

[0028]

为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

[0029]

实施例1

[0030]

如图1-4共同所示,本实用新型提供一种轮胎模具侧板,所述侧板为分体式结构,包括侧板体1和底盘体2,所述底盘体2可拆卸连接在侧板体1的背面,具体地,所述侧板体1的底面设有螺纹孔6,所述底盘体2上设有沉孔7,所述侧板体1和底盘体2之间采用螺栓连接紧固。

[0031]

所述侧板体1和底盘体2之间设有第一排气通道和第二排气通道,所述第一排气通道从侧板体1的型腔面延伸至侧板体1与底盘体2相邻面之间,所述第一排气通道与第二排气通道连通,气体依次经第一排气通道和第二排气通道排出。

[0032]

具体地,所述侧板体1上设有型腔面,所述型腔面上设有型腔字体以及若干排气孔3,所述排气孔3从型腔面延伸至侧板体1的背面。

[0033]

所述底盘体2与侧板体1的相邻面设有出气槽,所述出气槽开设在底盘体2上;或者,所述出气槽开设在侧板体1的背面;所述出气槽包括相互连通的凹槽4和连通槽5,所述凹槽4为环形槽,所述环槽4的宽度能后包含所有排气孔3,使所述凹槽4与排气孔3连通,所述排气孔3与凹槽4形成第一排气通道。

[0034]

所述连通槽5数量为多个,多个连通槽5沿周向均匀分布;

[0035]

进一步地,所述连通槽5从凹槽4外侧沿径向向外延伸至底盘体2外圆边缘;

[0036]

或者,所述连通槽5从凹槽4的内侧沿径向向内延伸至底盘体2的内孔。

[0037]

所述连通槽5形成第二排气通道,将气体排出至底盘体2的外部或者内孔中。

[0038]

本实用新型的工作原理:

[0039]

侧板体与底盘体通过螺栓紧固后,在硫化过程中,气体首先通过侧板体上的排气孔进入侧板体与底盘体之间的凹槽中,再通过与凹槽径向连接的连通槽排出至底盘体外部或者内孔中。

[0040]

以上所述为本实用新型最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本实用新型的保护范围以权利要求的内容为准,任何基于本实用新型的技术启示而进行的等效变换,也在本实用新型的保护范围之内。

技术特征:

1.一种轮胎模具侧板,其特征在于:所述侧板为分体结构,所述侧板包括侧板体(1)以及设在侧板体(1)背面的底盘体(2);还包括第一排气通道和第二排气通道,所述第一排气通道从侧板体(1)的型腔面延伸至侧板体(1)与底盘体(2)相邻面之间;所述第二排气通道在底盘体(2)与侧板体(1)相邻的端面上径向开设,并与第一排气通道连通,气体依次经第一排气通道、第二排气通道排出。2.如权利要求1所述的一种轮胎模具侧板,其特征在于:所述侧板体(1)的型腔面上设有若干排气孔(3),所述排气孔(3)从侧板体(1)的型腔面延伸至侧板体背面;所述底盘体(2)与侧板体(1)的相邻面设有出气槽,所述出气槽开设在底盘体(2)上;或者,所述出气槽开设在侧板体(1)的背面;所述出气槽包括凹槽(4),所述凹槽(4)为环形槽,所述凹槽(4)与排气孔(3)连通,所述排气孔(3)与凹槽(4)形成第一排气通道。3.如权利要求2所述的一种轮胎模具侧板,其特征在于:所述出气槽还包括连通槽(5),所述连通槽(5)与凹槽(4)相连通,所述连通槽(5)形成第二排气通道。4.如权利要求1所述的一种轮胎模具侧板,其特征在于:所述底盘体(2)与侧板体(1)可拆卸连接。5.如权利要求3所述的一种轮胎模具侧板,其特征在于:所述连通槽(5)从凹槽(4)外侧沿径向向外延伸至底盘体(2)外圆边缘。6.如权利要求3所述的一种轮胎模具侧板,其特征在于:所述连通槽(5)从凹槽(4)内侧沿径向向内延伸至底盘体(2)的内孔。7.如权利要求3所述的一种轮胎模具侧板,其特征在于:所述连通槽(5)数量为多个,多个连通槽(5)沿周向均匀分布。8.如权利要求4所述的一种轮胎模具侧板,其特征在于:所述侧板体(1)的底面设有螺纹孔(6),所述底盘体(2)上设有沉孔(7),所述侧板体(1)和底盘体(2)之间采用螺栓连接紧固。

技术总结

本实用新型公开了一种轮胎模具侧板,属于轮胎模具技术领域,所述侧板为分体结构,所述侧板包括侧板体以及设在侧板体背面的底盘体;还包括第一排气通道和第二排气通道,所述第一排气通道从侧板体的型腔面延伸至侧板体与底盘体相邻面之间;所述第二排气通道在底盘体与侧板体相邻的端面上径向开设,并与第一排气通道连通,气体依次经第一排气通道、第二排气通道排出。本实用新型可以实现通用互换,降低模具成本,减少模具加工用时,提高生产效率;可以实现均匀、彻底排气,提高排气速率,提高导热效果;可以提高模具的美观性。可以提高模具的美观性。可以提高模具的美观性。

技术研发人员:王李阳 徐成镇 张伟 安平

受保护的技术使用者:山东豪迈机械科技股份有限公司

技术研发日:2021.11.11

技术公布日:2022/5/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1