防变形的弧形装饰板注塑成型模具的制作方法

1.本实用新型涉及注塑模具的技术领域,特别涉及一种防变形的弧形装饰板注塑成型模具。

背景技术:

2.弧形装饰板作为外观件常在内壁上设有圆弧形倒扣滑条来与产品上的滑槽装配,实现连接结构隐藏而不影响产品的美观。现有成型弧形装饰板的模具大多采用固定式镶件成型弧形装饰板的内壁及内壁的倒扣滑条,并在固定式镶件上设置多个顶出杆或气杆将弧形装饰板顶出脱模,由于弧形装饰板的内壁有倒扣滑条这种倒扣特征,顶出杆或气杆将弧形装饰板顶出脱模时需对倒扣滑条强行顶出脱模,这样就需要较大的顶出力,容易造成弧形装饰板被顶出变形,甚至,弧形装饰板的内壁上的倒扣滑条被损坏,进而造成弧形装饰板报废。

技术实现要素:

3.针对现有技术存在的问题,本实用新型提供一种防变形的弧形装饰板注塑成型模具。

4.为实现上述目的,本实用新型提出的防变形的弧形装饰板注塑成型模具,包括:上模和下模,上模的分型面上设有用于成型弧形装饰板的外观面的弧形腔。下模内设有安装槽,安装槽内转动设有齿轮柱体。齿轮柱体上设有用于成型弧形装饰板的内壁的扇形镶件,且扇形镶件的两侧设有成型弧形装饰板的内壁的两圆弧形倒扣滑条的倒扣滑槽。扇形镶件与齿轮柱体同轴设置,且上模设有可驱动齿轮柱体转动而带动扇形镶件的弧形面转动到弧形腔内的齿条。齿轮柱体上设有与其同轴的进胶口,扇形镶件的弧形面上设有与进胶口连通的出胶口。

5.优选地,齿轮柱体与扇形镶件一体铸造后机加工成型。

6.优选地,安装槽的内壁上设有导轨,扇形镶件的两侧的倒扣滑槽在导轨上滑动。

7.与现有技术相比,本实用新型的有益效果在于:通过采用可转动的扇形镶件来成型弧形装饰板的内壁及内壁上的倒扣滑条特征,并利用设在上模的齿条驱动扇形镶件转动来实现倒扣滑条的脱模,不会出现倒扣滑条强行顶出脱模而造成弧形装饰板变形的问题。同时,扇形镶件转动脱模时,可利用扇形镶件与成型的弧形装饰板之间相对运动产生的剪切力对出胶口处的浇口自动切断,不用额外设置切浇口机构,简化了模具结构。另外,利用上模的开模力驱动齿条带动扇形镶件转动,从而实现模具开模与产品脱模同步,大大提高了生产效率。

附图说明

8.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅

是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

9.图1为本实用新型一实施例中弧形装饰板的立体结构图;

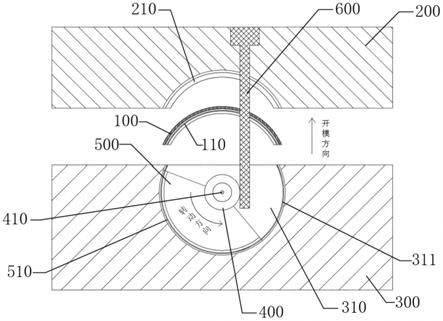

10.图2为本实用新型一实施例完全合模状态下的截面结构示意图;

11.图3为本实用新型一实施例完全开模状态下的截面结构示意图;

12.本实用新型目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

13.本实用新型提出一种防变形的弧形装饰板注塑成型模具。

14.参照图1-3,图1为本实用新型一实施例中弧形装饰板的立体结构图,图2为本实用新型一实施例完全合模状态下的截面结构示意图,图3为本实用新型一实施例完全开模状态下的截面结构示意图。

15.如图1-3所示,在本实用新型实施例中,该防变形的弧形装饰板注塑成型模具,包括:上模200和下模300,上模200的分型面上设有用于成型弧形装饰板100的外观面的弧形腔210。下模300内设有安装槽310,安装槽310内转动设有齿轮柱体400。齿轮柱体400上设有用于成型弧形装饰板100的内壁的扇形镶件500,且扇形镶件500的两侧设有成型弧形装饰板100的内壁的两圆弧形倒扣滑条110的倒扣滑槽510。扇形镶件500与齿轮柱体400同轴设置,且上模200设有可驱动齿轮柱体400转动而带动扇形镶件500的弧形面转动到弧形腔210内的齿条600。齿轮柱体400上设有与其同轴的进胶口410,扇形镶件500的弧形面上设有与进胶口410连通的出胶口520。

16.如图2所示,模具完全合模时,扇形镶件500的弧形面转动到弧形腔210内,扇形镶件500的弧形面上的出胶口520朝向弧形腔210内,此时,注塑机台可通过齿轮柱体400上的进胶口410射胶,胶料从出胶口520注入到弧形腔210内,完成注塑。如图3所示,模具开模时,齿条600随上模200运动而驱动扇形镶件500转动,直至扇形镶件500转动到完全收纳在安装槽310内,实现模具开模和弧形装饰板100脱模同步。

17.本实用新型的技术方案通过采用可转动的扇形镶件500来成型弧形装饰板100的内壁及内壁上的倒扣滑条110特征,并利用设在上模200的齿条600驱动扇形镶件500转动来实现倒扣滑条110的脱模,不会出现倒扣滑条110强行顶出脱模而造成弧形装饰板100变形的问题。同时,扇形镶件500转动脱模时,可利用扇形镶件500与成型的弧形装饰板100之间相对运动产生的剪切力对出胶口520处的浇口自动切断,不用额外设置切浇口机构,简化了模具结构。另外,利用上模200的开模力驱动齿条600带动扇形镶件500转动,从而实现模具开模与产品脱模同步,大大提高了生产效率.

18.进一步地,在本实施例中,齿轮柱体400与扇形镶件500一体铸造后机加工成型,可保证齿轮柱体400与扇形镶件500连接强度及使用寿命。

19.进一步地,在本实施例中,安装槽310的内壁上设有导轨311,扇形镶件500的两侧的倒扣滑槽510在导轨311上滑动,可保证扇形镶件500频繁转动过程中不会发生移位,从而保证齿轮柱体400与齿条600之间传动连接的精度。

20.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的实用新型构思下,利用本实用新型说明书及附图内容所作的等效结构

变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

技术特征:

1.一种防变形的弧形装饰板注塑成型模具,其特征在于,包括:上模和下模,所述上模的分型面上设有用于成型弧形装饰板的外观面的弧形腔;所述下模内设有安装槽,所述安装槽内转动设有齿轮柱体;所述齿轮柱体上设有用于成型弧形装饰板的内壁的扇形镶件,且所述扇形镶件的两侧设有成型弧形装饰板的内壁的两圆弧形倒扣滑条的倒扣滑槽;所述扇形镶件与所述齿轮柱体同轴设置,且所述上模设有可驱动所述齿轮柱体转动而带动所述扇形镶件的弧形面转动到所述弧形腔内的齿条;所述齿轮柱体上设有与其同轴的进胶口,所述扇形镶件的弧形面上设有与所述进胶口连通的出胶口。2.如权利要求1所述的防变形的弧形装饰板注塑成型模具,其特征在于,所述齿轮柱体与所述扇形镶件一体铸造后机加工成型。3.如权利要求1所述的防变形的弧形装饰板注塑成型模具,其特征在于,所述安装槽的内壁上设有导轨,所述扇形镶件的两侧的倒扣滑槽在所述导轨上滑动。

技术总结

本实用新型公开了一种防变形的弧形装饰板注塑成型模具,包括:上模和下模,上模的分型面上设有弧形腔。下模内设有安装槽,安装槽内转动设有齿轮柱体。齿轮柱体上设有扇形镶件,且扇形镶件的两侧设有倒扣滑槽。扇形镶件与齿轮柱体同轴设置,且上模设有齿条。齿轮柱体上设有与其同轴的进胶口,扇形镶件的弧形面上设有与进胶口连通的出胶口。本实用新型的有益效果:不会出现倒扣滑条强行顶出脱模而造成弧形装饰板变形的问题。同时,可利用扇形镶件与成型的弧形装饰板之间相对运动产生的剪切力对出胶口处的浇口自动切断,不用额外设置切浇口机构,简化了模具结构。另外,实现了模具开模与产品脱模同步,大大提高了生产效率。大大提高了生产效率。大大提高了生产效率。

技术研发人员:梁祖强 胡帮

受保护的技术使用者:深圳市立品塑胶模具制品有限公司

技术研发日:2021.11.30

技术公布日:2022/4/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1