一种应用于热熔焊接机的输送机构的制作方法

1.本实用新型涉及焊机技术领域,尤其涉及一种应用于热熔焊接机的输送机构。

背景技术:

2.热熔焊接是采用热板加热工件表面,使其充分熔化后,然后迅速将其粘合,并保持一定的压力,经冷却达到熔接的目的。

3.热熔焊接机包括上模、下模和模具组,上、下模平行设置,模具组设置于上、下模之间;在合模时,模具组通过输送机构移动至上模和下模之间,然后进行合模。

4.但是现有的热熔焊接机中的输送机构承载能力差,因此会导致模具组在移动至上模和下模之间时,模具组移动慢,甚至出现卡顿,从而导致合模时间长,合模效率低下。

技术实现要素:

5.针对背景技术提出的问题,本实用新型的目的在于提出一种应用于热熔焊接机的输送机构,解决了模具组移动不顺畅的问题。

6.为达此目的,本实用新型采用以下技术方案:

7.一种应用于热熔焊接机的输送机构,热熔焊接机包括热熔焊接柜,所述热熔焊接柜的顶部设有焊接腔;所述焊接腔包括上模件、下模件、模具组和水平输送机构;所述上模件安装于所述焊接腔的顶部;所述下模件安装于所述焊接腔的底部;所述上模件和所述下模件平行设置;所述水平输送机构包括滑动结构、输送驱动件和传动组件;所述模具组安装于所述滑动结构上;所述输送驱动件安装于所述焊接腔的底部,且所述输送驱动件的驱动端向上设置;所述输送驱动件的驱动端设有铰接部;所述铰接部设有铰接轴;所述传动组件包括第一铰接杆和第二铰接杆;所述第一铰接杆的两端分别为第一固定端和第一铰接端;所述第一固定端与所述焊接腔的侧壁铰接;所述第二铰接杆的两端分别为第二固定端和第二铰接端;所述第二固定端与所述滑动结构铰接;

8.所述第一铰接端和所述第二铰接端均套设于所述铰接轴上,使得所述第一铰接端、第二铰接端和所述铰接部同轴铰接;所述第二铰接杆的转动可推拉所述滑动结构在前后方向滑动,使得所述模具组与所述下模件和所述上模件合模或分模。

9.优选地,所述滑动结构包括导轨座和滑动座;所述导轨座沿前后方向设置于所述焊接腔;所述导轨座的顶部设有导轨条;

10.所述滑动座的顶部设有滑动件;所述滑动件卡装于所述导轨条,所述滑动座能在所述导轨座上沿着前后方向滑动。

11.优选地,所述导轨座还包括限位板;所述限位板设置于所述导轨条的后侧。

12.优选地,所述限位板包括缓冲件;所述缓冲件的连接端于所述限位板固定连接,所述缓冲件的缓冲端向前延伸。

13.优选地,所述滑动座的后侧还设有尾架结构;所述尾架结构包括连接板和l型连接件;所述l型连接件的水平部与所述滑动座的后侧面固定连接;所述l型连接件的竖直部与

所述连接板固定连接。

14.优选地,所述滑动座的后侧面设有第一铰接座;所述第二固定端与所述第一铰接座铰接。

15.优选地,所述第一铰接端设有铰接槽;所述铰接槽沿着所述第一铰接杆的长度方向呈条状设置;所述铰接槽的两侧设有贯通的第一铰接孔;所述第二铰接端套设于所述铰接槽内;所述第二铰接端设有第二铰接孔;所述铰接轴穿过所述第一铰接孔与所述第二铰接孔,使得所述第二铰接端、第一铰接端和所述铰接部同轴铰接。

16.优选地,所述焊接腔的后侧壁设有沿左右方向设置的连接横梁;所述连接横梁设有第二铰接座,所述第一固定端与所述第二铰接座铰接。

17.优选地,所述输送驱动件为伸缩气缸。

18.与现有技术相比,上述技术方案中的一个技术方案具有以下有益效果:

19.本技术中所述第一铰接杆与所述第二铰接杆之间呈v字形,这样设置能够增大所述第一铰接杆与所述第二铰接杆之间的承载能力,使得所述传动组件能够平稳地推拉所述滑动结构,保证模具组顺利合模,提高合模效率。

附图说明

20.图1是本实用新型一个实施例的热熔焊接机的结构示意图;

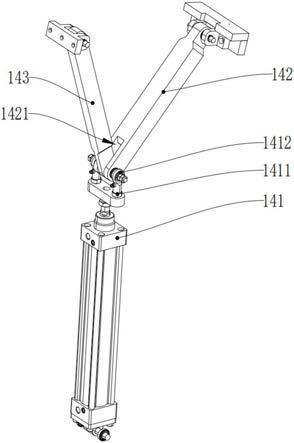

21.图2是本实用新型一个实施例的输送驱动件和传动组件的连接示意图;

22.图3是本实用新型一个实施例的水平输送机构的结构示意图;

23.图4是本实用新型一个实施例的模具组与滑动座的组装示意图。

具体实施方式

24.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

25.此外,术语“第一”、“第二”和“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”和“第三”的特征可以明示或者隐含地包括一个或者更多个该特征。

26.本技术中优选的一个实施例,如图1至图4所示,一种应用于热熔焊接机的输送机构,热熔焊接机包括热熔焊接柜1,所述热熔焊接柜1的顶部设有焊接腔10;所述焊接腔10包括上模件11、下模件12、模具组13和水平输送机构14;所述上模件11安装于所述焊接腔10的顶部;所述下模件12安装于所述焊接腔10的底部;所述上模件11和所述下模件12平行设置;所述水平输送机构14包括滑动结构、输送驱动件141和传动组件;所述模具组13安装于所述滑动结构上;所述输送驱动件141安装于所述焊接腔10的底部,且所述输送驱动件141的驱动端向上设置;所述输送驱动件141的驱动端设有铰接部1411;所述铰接部设有铰接轴1412;所述传动组件包括第一铰接杆142和第二铰接杆143;所述第一铰接杆142的两端分别为第一固定端和第一铰接端;所述第一固定端与所述焊接腔10的侧壁铰接;所述第二铰接杆143的两端分别为第二固定端和第二铰接端;所述第二固定端与所述滑动结构铰接;所述

第一铰接端和所述第二铰接端均套设于所述铰接轴1412上,使得所述第一铰接端、第二铰接端和所述铰接部1411同轴铰接;所述第二铰接杆143的转动可推拉所述滑动结构在前后方向滑动,使得所述模具组13与所述下模件12和所述上模件11合模或分模。

27.具体地,在合模前,所述模具组13位于所述焊接腔10的后端,当需要进行合模时,所述输送驱动件141驱动其驱动端向上延伸;所述输送驱动件141的驱动端向上延伸,使得与其铰接的第一铰接杆142的第一铰接端向上转动。所述第一铰接杆142向上转动,会推动套设于所述铰接槽1421内的第二铰接杆143往前推动,使得与所述第二铰接杆143铰接的滑动结构往前移动,从而使得所述模具组13往前移动至所述上模件11和下模件12之间进行合模,实现熔接。当合模完成后,所述输送驱动件141驱动其驱动端向下收缩;当所述输送驱动件141的驱动端向下收缩时,所述第一铰接端向下转动,从而拉扯所述第二铰接杆143往后移动。所述第二铰接杆143往后移动,会拉动所述滑动结构往后移动,从而使得所述模具组13与所述上模件11和下模件12分模。在本技术中所述第一铰接杆142与所述第二铰接杆143之间呈v字形,这样设置能够增大所述第一铰接杆142与所述第二铰接杆143之间的承载能力,使得所述传动组件能够平稳地推拉所述滑动结构,保证模具组13顺利合模,提高合模效率。

28.进一步地,所述滑动结构包括导轨座151和滑动座152;所述导轨座151沿前后方向设置于所述焊接腔10;所述导轨座151的顶部设有导轨条153;所述滑动座152的顶部设有滑动件;所述滑动件卡装于所述导轨条153,所述滑动座152能在所述导轨座151上沿着前后方向滑动。当所输送驱动件141驱动其驱动端向上延伸时,所述第二铰接杆143会推动所述滑动座152在所述导轨条153上往前移动,使得所述模具组13移动至所述上模件11和所述下模件12之间合模。当所述输送驱动件141驱动其驱动端向下收缩时,所述第二铰接杆143拉扯所述滑动座152在所述导轨条153上往后移动,使得所述模具组13往后移动,与所述上模件11和所述下模件12分模。本实施例通过设置所述滑动座152和所述导轨条153目的在于保证所述模具组13能够顺利、平稳地与所述上模件11和下模件12合模或分模,避免模具组13在移动时出现卡顿,从而保证熔接的效率。

29.进一步地,所述导轨座151还包括限位板154;所述限位板154设置于所述导轨条153的后侧。如图3所示,为了避免所述滑动座152滑出所述导轨条153,所以在所述导轨条153的后侧设置所述限位板154,用于阻止所述滑动座152持续往后滑动。

30.更进一步地,所述限位板154包括缓冲件1541;所述缓冲件1541的连接端于所述限位板154固定连接,所述缓冲件1541的缓冲端向前延伸。因为所述滑动座152在后退时会与所述限位板154发生碰撞,然后停下来。但是直接让所述滑动座152与所述限位板154发生碰撞的话,所述滑动座152会磨损严重,从而需要经常更换。因此,在所述限位板154上设置缓冲件1541,减少所述限位件与所述滑动座152之间的碰撞,从而减少滑动座152的磨损,延长使用寿命。

31.优选地,所述滑动座152的后侧还设有尾架结构155;所述尾架结构155包括连接板1551和l型连接件1552;所述l型连接件1552的水平部与所述滑动座152的后侧面固定连接;所述l型连接件1552的竖直部与所述连接板1551固定连接。

32.进一步地,所述滑动座152的后侧面设有第一铰接座1522;所述第二固定端与所述第一铰接座1522铰接。这样的设置使得所述第二铰接杆143与所述滑动座152之间的连接紧

凑,从而保证传动平稳。

33.进一步地,所述第一铰接端设有铰接槽1421;所述铰接槽1421沿着所述第一铰接杆142的长度方向呈条状设置;所述铰接槽1421的两侧设有贯通的第一铰接孔;所述第二铰接端套设于所述铰接槽1421内;所述第二铰接端设有第二铰接孔;所述铰接轴1412穿过所述第一铰接孔与所述第二铰接孔,使得所述第二铰接端、第一铰接端和所述铰接部1411同轴铰接。如图2所示,所述铰接部1411通过所述铰接轴1412,使得所述第二铰接端卡装于所述铰接槽1421内,且所述铰接轴1412将所述铰接槽1421的两侧夹紧与所述第二铰接端,从而使得所述第一铰接端与所述第二铰接端连接紧凑,传动稳定。更优地是所述铰接槽1421沿着所述第一铰接杆的长度呈条状设置,这样的目的在于所述伸缩气缸向下拉动所述第二铰接端时,所述铰接槽1421可以限位所述第二铰接端,避免其一直往后移动,从而碰到所述焊接腔的内壁。

34.具体地,所述焊接腔10的后侧壁设有沿左右方向设置的连接横梁16;所述连接横梁16设有第二铰接座161,所述第一固定端与所述第二铰接座161铰接。当所述输送驱动件141驱动其驱动端向上延伸或向下收缩时,所述第一铰接杆142绕所述第一固定端向上转动或向下转动,从而使得所述第一铰接杆142推动或拉扯所述第二铰接杆143,从而实现滑动座152的往前移动或往后移动。

35.在实际生制造中,所述输送驱动件141的种类繁多,但是在本技术中,优先地,所述输送驱动件141为伸缩气缸。因为伸缩气缸传动稳定,能够保证所述滑动座152在所述导轨条153上平稳滑动,从而保证了合模或分模能够顺利进行。

36.以上结合具体实施例描述了本实用新型的技术原理。这些描述只是为了解释本实用新型的原理,而不能以任何方式解释为对本实用新型保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本实用新型的其它具体实施方式,这些方式都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1