一种波纹管成型专用设备的制作方法

1.本实用新型涉及一种加工设备,特别是涉及一种波纹管成型专用设备。

背景技术:

2.塑料波纹管多采用挤压成型的方式,一般由两个半模块组合使用,在波纹管成型通道尾部两个半模块向两侧分开,分开后的两个半模块分别沿返程轨道往回移动,两个半模块到达返程轨道的终端时向中间合拢,并加入到向前移动的铝模块的组列中去,完成一个循环,保证铝模块源源不断的向前移动。但此结构由于成型通道运行阻力较大,导致铝模块磨损较快,运行过程中能耗较高,不能满足现代工业生产的高效需求。

技术实现要素:

3.本实用新型针对现有塑料波纹管成型设备成型通道运行阻力较大导致铝模磨损较快、运行过程中能耗较高的技术问题,提供一种成型阻力小、模具模块磨损较轻、运行功耗低的波纹管成型专用设备。

4.为此,本实用新型的技术方案是,一种波纹管成型专用设备,设有支架,所述支架上设有环形滑道,所述环形滑道在所述支架上左右对称布置,所述环形滑道的一端设有驱动轴,所述驱动轴上连接驱动装置,所述环形滑道的另一端设有从动轴,所述驱动轴和所述从动轴之间设有传动带,所述传动带上设有半模,所述半模固定在所述传动带上,所述半模底部设有凸齿。

5.优选的,所述凸齿与所述环形滑道接触。

6.优选的,所述驱动轴上设有限位凸台。

7.优选的,所述传动带位于所述限位凸台下方。

8.优选的,所述环形滑道两端为半圆形,中间为直线。

9.优选的,两侧环形滑道上的半模相同,所述半模采用铝模。

10.优选的,所述半模上方设有盖板,所述盖板与所述半模之间设有间隙。

11.优选的,所述驱动装置带动左右两侧的传动带同步运动。

12.本实用新型有益效果是,

13.(1)由于设有驱动轴和从动轴,驱动装置带动驱动轴转动,驱动轴带动传动带移动,传动带带动半模移动,左右两侧的半模在环形滑道的内侧配合,对波纹管挤压成型;

14.(2)由于半模底部设有凸齿,凸齿与环形滑道接触,半模在传动带的带动下移动时,环形滑道可以起到辅助支撑半模的作用,在传动带和环形滑道的配合下,既能保证传动带的正常移动,又能减小半模与环形滑道之间的摩擦力,减少磨损,延长使用寿命;

15.(3)在半模上方设置盖板,一方面可以防止杂质进入到半模间影响波纹管成型质量,另一方面,可以通过观察盖板与半模之间的间隙大小判断半模的磨损程度。若左右两侧环形滑道上对应的半模与盖板间的间隙产生偏差时,需要及时更换或调整半模。

附图说明

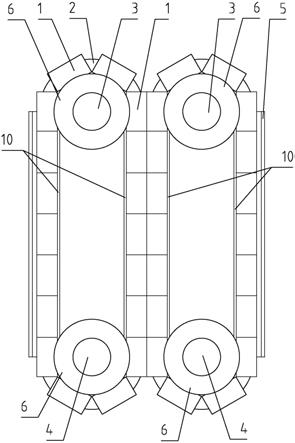

16.图1是本实用新型实施例的不含盖板的结构示意图;

17.图2是本实用新型实施例的含盖板的结构示意图;

18.图3是本实用新型的半模主视结构示意图;

19.图4是本实用新型的半模右视结构示意图。

20.图中符号说明:

21.1.半模;2.环形滑道;3.驱动轴;4.从动轴;5.挡板;6.限位凸台;7. 盖板;8.波纹凸起;9.凸齿;10.传动带。

具体实施方式

22.下面结合实施例对本实用新型做进一步描述。

23.如图1所示,一种波纹管成型专用设备,设有支架,支架上设有环形滑道2,环形滑道2在支架上左右对称布置,环形滑道2的一端设有驱动轴3,驱动轴3上连接驱动装置,环形滑道2的另一端设有从动轴4,驱动轴3和从动轴4之间设有传动带10,传动带10上固定设有半模1,二者可以通过紧固件固定,方便拆卸更换。半模1内根据待加工的波纹管形状设置波纹凸起8,半模1底部设有凸齿9,凸齿9与环形滑道2接触,凸齿9底部可以设计成球状,减少与环形滑道2的接触面积,降低运行过程中的功耗,也可以设计成平面,抗磨,以减少摩擦损失对设备的影响。驱动轴3和从动轴4上方均设有限位凸台6,传动带10位于限位凸台6的下方,以防输送过程中传动带10向上偏移。环形滑道2两端为半圆形,中间为直线,方便两侧的半模1进行配合挤压。两侧环形滑道2上的半模1相同,可以互换,半模1采用铝模,结实耐用。半模1 上方设有盖板7,盖板7与半模1之间有间隙,以避免传送过程中半模1 与盖板7之间的摩擦阻力。驱动装置带动左右两侧的传动带10同步运动。两侧环形滑道2外侧均设有挡板5,挡板5上端与盖板7连接,挡板5下端固定在环形滑道2上,可以防止杂质进入半模1中,也能有效防止意外事故的发生。

24.由于设有驱动轴3和从动轴4,驱动装置带动驱动轴3转动,驱动轴 3带动传动带10移动,传动带10带动半模1在环形滑道2上移动,左右两侧的半模1在环形滑道2的内侧配合,对波纹管挤压成型;由于半模1 底部设有凸齿9,凸齿9与环形滑道2接触,半模1在传动带10的带动下移动时,环形滑道2可以起到辅助支撑半模1的作用,在传动带10和环形滑道2的配合下,既能保证传动带10的正常移动,又能减小半模1 与环形滑道2之间的摩擦力,降低功耗的同时减少了半模1的磨损,延长使用寿命;通过在半模1上方设置盖板7,一方面可以防止杂质进入到半模1间影响波纹管成型质量,另一方面,可以通过观察盖板7与半模1 之间的间隙大小判断半模1的磨损程度,若左右两侧环形滑道2上对应的半模1与盖板7间的间隙产生偏差时,需要及时更换或调整半模1。

25.本申请结构简单,运行可靠,可以长时间连续作业,并且该结构中半模耐磨性好,显著延长了使用寿命,降低了维护成本。

26.惟以上所述者,仅为本实用新型的具体实施例而已,当不能以此限定本实用新型实施的范围,故其等同组件的置换,或依本实用新型专利保护范围所作的等同变化与修改,皆应仍属本实用新型权利要求书涵盖之范畴。

技术特征:

1.一种波纹管成型专用设备,其特征在于,设有支架,所述支架上设有环形滑道,所述环形滑道在所述支架上左右对称布置,所述环形滑道的一端设有驱动轴,所述驱动轴上连接驱动装置,所述环形滑道的另一端设有从动轴,所述驱动轴和所述从动轴之间设有传动带,所述传动带上设有半模,所述半模固定在所述传动带上,所述半模底部设有凸齿。2.根据权利要求1所述的波纹管成型专用设备,其特征在于,所述凸齿与所述环形滑道接触。3.根据权利要求1所述的波纹管成型专用设备,其特征在于,所述驱动轴上设有限位凸台。4.根据权利要求3所述的波纹管成型专用设备,其特征在于,所述传动带位于所述限位凸台下方。5.根据权利要求1所述的波纹管成型专用设备,其特征在于,所述环形滑道两端为半圆形,中间为直线。6.根据权利要求1所述的波纹管成型专用设备,其特征在于,两侧环形滑道上的半模相同,所述半模采用铝模。7.根据权利要求1所述的波纹管成型专用设备,其特征在于,所述半模上方设有盖板,所述盖板与所述半模之间设有间隙。8.根据权利要求1所述的波纹管成型专用设备,其特征在于,所述驱动装置带动左右两侧的传动带同步运动。

技术总结

本实用新型提供一种波纹管成型专用设备,其特征在于,设有支架,所述支架上设有环形滑道,所述环形滑道在所述支架上左右对称布置,所述环形滑道的一端设有驱动轴,所述驱动轴上连接驱动装置,所述环形滑道的另一端设有从动轴,所述驱动轴和所述从动轴之间设有传动带,所述传动带上设有半模,所述半模固定在所述传动带上,所述半模底部设有凸齿。其解决了现有塑料波纹管成型设备成型通道运行阻力较大导致铝模磨损较快、运行过程中能耗较高的技术问题。本实用新型可广泛应用于波纹管加工成型中。中。中。

技术研发人员:谭永志 吕新民

受保护的技术使用者:威海市广通塑胶制品有限公司

技术研发日:2021.12.03

技术公布日:2022/4/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1