一种高性能聚氯乙烯的发泡模具的制作方法

1.本实用新型属于发泡板材制备技术领域,具体涉及一种高性能聚氯乙烯的发泡模具。

背景技术:

2.pvc发泡板具有防潮、隔音、隔热、吸音、保温、不变型、无毒、美观、抗老化、能力强等优点,且其表面可印刷施彩,可覆膜或制成各种颜色的产品。pvc微发泡板具有同木材一样的加工性能,可锯、可刨、可开孔、可钉、可上螺丝、可粘接,并具有木材没有的热粘合、塑料焊接等加工方法,是一种符合国际标准的装修装饰材料。

3.上述板材通常是通过挤出发泡制备得到,但是两侧开槽的板材,经常会遇到开口槽发生鼓胀导致槽口开口变小或开口变大的现象,对产品的使用造成严重影响。

4.如专利申请号为cn200810121441.1的中国发明专利申请文件,公布了一种木塑强化地板,由耐磨表层和木塑夹层复合构成,木塑夹层包括木塑上夹层和木塑下夹层,在木塑上夹层和木塑下夹层之间填充节能隔热层,节能隔热层的两侧分别形成可相互配合的凹槽和凸缘,其中,节能隔热层采用高分子低发泡材料pvc树脂;如这类在两侧开设凹槽的板材在生产过程中,选用的模具不合适便容易产生凹槽容易形变的问题。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供了一种一种高性能聚氯乙烯的发泡模具。本实用新型通过在共挤模具的输入段设置两个切分件,在发泡前对发泡物料的微处理使得发泡物料能够更均匀的进入模具中凸起结构的上下两侧空间,提高了板材开口槽尺寸稳定性好,结构强度高。

6.本实用新型的具体技术方案:

7.一种高性能聚氯乙烯的发泡模具,设有用于输送芯层发泡料的芯层料流道以及用于输送外层物料的外层料流道;

8.所述的芯层料流道包括依次连接的输入段、过渡段、发泡段以及贴合段;所述的外层料流道的出口端设置于所述发泡段和贴合段的接口处,并包覆于所述接口的四周;所述发泡段的两个侧壁中部设有用于分开发泡物料的支撑体,所述的贴合段的侧壁中部设置有凹槽形成体;

9.所述的输入段侧壁的中部垂直设置有凸起的切分件,所述切分件的宽度为1~5mm;所述的切分件与所述的支撑体之间通过设置于所述过渡段上的导向部连接。

10.现有技术中,在生产过程等中,发泡物料在通过发泡腔时,在腔内很难均匀地填充左右侧壁上开口槽的两个侧壁,导致所制得成品的开口槽容易发生形变,进而导致板材在安装的时候难以与卡件形成配合,该形变主要包括两类,一是开口槽的下侧壁发泡料填充的过多导致板材后期下侧壁发生微膨胀,二是发泡料进入的少导致开口槽的结构强度不够,主要是第二类情况。

11.在本技术方案中,通过在输入段的侧壁中部设置两个切分件,该切分件为两片垂直于输入段侧壁的薄片,其主要作用是在输入段内将宛如一个整体的发泡物料的侧面划分为上下两部分区域,使上下区域的物料在进入发泡段的时候,发泡物料两侧的上下两个小部分能够很均匀的填充进模具中凸起结构的上方和下方两个空间形成板材两侧开口槽的两个侧壁,通过本模具生产的成品的两侧尺寸稳定性好且结构强度高;同时由于物料是在未发泡状态下被切分,避免在发泡过程中切分而破坏发泡微孔的结构,提高了板材两端榫槽的强度。

12.作为本实用新型上述技术方案的优选,所述的过渡段由2个横向的横导向斜面以及两个纵向的纵导向斜面构成。

13.作为本实用新型上述技术方案的优选,所述的横导向斜面同水平面的夹角为45~60

°

;所述的纵导向斜面同竖直平面的夹角为45~60

°

。

14.作为本实用新型上述技术方案的优选,所述的导向部具有一斜向上的上导向面、一向下的下导向面以及一三角形的斜面。

15.作为本实用新型上述技术方案的优选,所述的斜面与所述的横导向斜面的夹角为10~15

°

。

16.作为本实用新型上述技术方案的优选,所述的外层料流道包括物料输入段和流延段,所述流延段的出口与所述接口连接。

17.作为本实用新型上述技术方案的优选,所述的切分件的上、下表面相接于所述输入段内部形成的夹角为5~10度。

18.作为本实用新型上述技术方案的优选,所述的切分件的上、下表面为互相对称的凸面。

19.综上所述,本实用新型的有益效果如下:

20.1、本实用新型通过在共挤模具的输入段设置两个切分件,通过在发泡前的微处理使得发泡物料能够更均匀的进入模具中凸起结构的上下两侧空间,形成的板材开口槽尺寸稳定性好;

21.2、发泡物料能够更均匀的进入模具中凸起结构的上下两侧空间,形成的板材开口槽结构强度高;

22.3、切分件的设置,避免了发泡过程中对物料的切分,保护了物料的微孔结构,强度更高。

附图说明

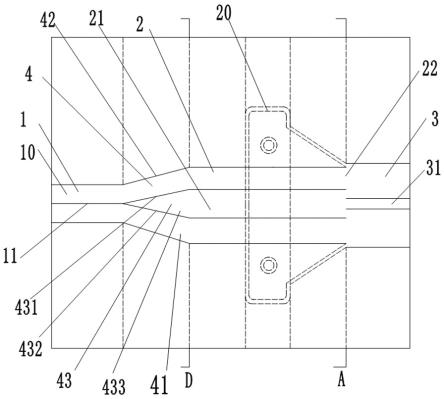

23.图1为实施例1所提供的一种高性能聚氯乙烯的发泡模具的侧面剖视图;

24.图2为图1中a处的截面图;

25.图3为图1中d处的截面视图;

26.图中,芯层料流道10、外层料流道20、输入段1、过渡段4、发泡段2、贴合段3、接口22、支撑体21、凹槽形成体31、切分件11、导向部43、横导向斜面41、纵导向斜面42、上导向面431、下导向面432、斜面433。

具体实施方式

27.以下结合附图对本发明进行进一步的解释说明。

28.本具体实施方式仅仅是对本发明的解释,并不是对本发明的限制,本领域技术人员在阅读了本发明的说明书之后所做的任何改变,只要在权利要求书的范围内,都将受到专利法的保护。

29.实施例1

30.一种高性能聚氯乙烯的发泡模具,设有用于输送芯层发泡料的芯层料流道10以及用于输送外层物料的外层料流道20;所述的芯层料流道10包括依次连接的输入段1、过渡段4、发泡段2以及贴合段3;所述的外层料流道20的出口端设置于所述发泡段2和贴合段3的接口22处,并包覆于所述接口22的四周;所述发泡段2的两个侧壁中部设有用于分开发泡物料的支撑体21,所述的贴合段3的侧壁中部设置有凹槽形成体31;所述的输入段1侧壁的中部垂直设置有凸起的切分件11,所述切分件11的宽度为5mm;所述的切分件11与所述的支撑体21之间通过设置于所述过渡段4上的导向部43连接。

31.在本实施例中,所述的切分件11的上、下表面相接于所述输入段1内部形成的夹角为10度;所述的切分件11的上、下表面为互相对称的斜面。切分件11是一固定设置在输入段1侧壁中部的长条薄片,切分件11的宽度指的是切分件11在与物料流动方向垂直的方向上的长度;当然该薄片仍具有一定的厚度,其在与输入段1侧壁连接处的厚度为2mm,这也是该薄片的最厚厚度,其厚度沿宽度方向向模具内部逐渐递减至上下表面贴合;具有2mm的厚度能够确保发泡物料在模具输入段1内流动的时候其侧部被该切分件11分开形成上下两个小部分,而厚度向内逐渐变薄可以减少添加该切分件11后带来的阻力,同时该切分件11的起始端的宽度方向上是上下表面贴合形成一厚度沿物料流动方向渐厚的类似刀刃的刃区,刃区的长度约为10mm;支撑体21和凹槽形成体31均为一个横向设置的矩形的凸起,凹槽形成体31比支撑体21小,尺寸上相差一个板材的外层厚度。

32.所述的过渡段4包括2个横向的横导向斜面41以及两个纵向的纵导向斜面42;过渡段41的组成可以是由多块的倾斜平面构成,也可以是由多块的曲面构成,在本实施例中优选为倾斜的平面可以控制物料在过渡段4的发泡速率,使得物料内部泡孔分布更均匀;横导向斜面41是指过渡段4的侧壁,它们对物料的横向发泡起一定的限制作用;纵导向斜面42是指过渡段4的上、下壁面,它们对物料的纵向发泡起一定的限制作用。

33.所述的横导向斜面41同水平面的夹角为45

°

;所述的纵导向斜面42同竖直平面的夹角为45

°

。

34.所述的导向部43具有一斜向上的上导向面431、一向下的下导向面432以及一三角形的斜面433;所述的斜面433与所述的横导向斜面41的夹角为10~15

°

;通过上导面431以及下导面432使得发泡物料两侧的上下两个小部分能够快速适应模具中的凸起结构,进入凸起结构的上方和下方两个空间形成板材两侧开口槽的两个侧壁。

35.所述的外层料流道20包括物料输入段和流延段,所述流延段的出口与所述接口22连接;在本实施例中,外层料流道20有两条,在芯层料流道10的上方和下方各一条,上下两个外层料流道20同时进料,物料经过倾斜的流延段,分散到芯层料流道10上半部表面或下半部表面,经过流延段的出口进入贴合段3与发泡芯层相贴合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1