一种风电叶片后缘合模泡沫设计方法与流程

1.本发明涉及风电叶片技术领域,更具体地,涉及一种风电叶片后缘合模泡沫设计方法。

背景技术:

2.风电叶片包括上壳体和下壳体,上壳体和下壳体通过结构胶粘接成一体,上壳体和下壳之间留有合模间隙,合模间隙为预留给结构胶的空间,一般设计为2~10mm。然而,叶片后缘部分区域合模间隙过大,存在合模胶厚度超差问题,现有的方法就是在此区域处填充芯材。为防止芯材裸露老化,在芯材外包裹有包裹布,包裹布一般为多层玻纤布,包裹布还用于与结构胶粘接,上壳体和下壳体上都具有粘接面。由于后缘合模泡沫的外形轮廓的影响因子较多(如玻纤牌号、厂家、模具型面等),目前,行业内设计部门对于后缘合模泡沫,只会给出定位数据和宽度要求(即粘接宽度),外形轮廓一般在新产品开发试制阶段去验证确定。目前,一般的叶片长度为80米,现场试制验证是非常耗时、耗材和消耗人力的。

3.申请号为202010527599.x,名称为一种风电叶片后缘填充芯材设计方法的中国发明专利,公开了一种风电叶片后缘填充芯材设计方法,包括以下步骤:制作ss面壳体、ps面壳体和挡胶板,在ps面壳体的后缘合模间隙超差区域的粘接面上设置多层玻纤布,并湿法袋压处理;在ss面壳体和ps面壳体的后缘上均设置隔离膜;翻转叶片模具,将ps面壳体平行悬于ss面壳体的上方;沿叶片后缘的合模缝将发泡泡沫喷于叶片的后缘区域,将发泡泡沫充满粘接区域的腔体,将合模锁紧;待发泡完全后打开模具,形成发泡泡沫毛坯,对发泡泡沫毛坯进行修型形成所需的发泡泡沫;绘制发泡泡沫各处的三维坐标并得出各断面的二维尺寸图或三维图形,调整发泡泡沫的形状。本发明设计出合适的填充芯材,调节了叶片后缘部分区域的合模间隙。

4.授权公告号为cn108509663b,名称为风电叶片后缘合模pvc泡沫设计方法的中国发明专利,公开了一种风电叶片后缘合模pvc泡沫设计方法,包括以下步骤:s1:叶片壳体成型;s2:放置橡皮泥;s3:压制橡皮泥;s4:绘制pvc泡沫轮廓坐标;s5:绘制pvc泡沫轮廓图;s6:精绘pvc泡沫截面图。该方法具有操作便捷、经济效益高、可降低设计成本的优点。

5.以上两个专利的技术方案,都是新产品开发试制时,制作出上壳体和下壳体后,现场得到后缘合模泡沫的模型,再根据模型绘制轮廓图,交给厂家批量生产,用于后续叶片批量制作。

6.第一种技术方案为一种风电叶片后缘填充芯材设计方法,获取后缘型腔前,先将除后缘合模泡沫填充结构(含泡沫和包裹泡沫的玻纤布)外的壳体预制出来,并用湿法袋压玻纤的方式预留合模间隙;利用发泡泡沫发泡原理填充后缘型腔,得到后缘截面轮廓,再设计后缘合模泡沫;第二种方案为一种风电叶片后缘合模pvc泡沫设计方法,获取后缘型腔截面前,先将除后缘合模泡沫填充结构(含泡沫和包裹泡沫的玻纤布)外的壳体预制出来,用合模的方式压制橡皮泥,并用坐标纸来临摹压制的橡皮泥截面轮廓来获取截面,再设计后缘合模泡

沫;以上两种方案均需要提前将除后缘合模泡沫填充结构(含泡沫和包裹泡沫的玻纤布)外的壳体部分预制出来(第一次灌注),在模具合模后通过不同材料的特有性能获取后缘型腔的截面形状(第二次灌注),并在二维或三维软件中将获取的截面形状临摹出来,再进行泡沫设计,此两种方案主要存在以下两种弊端:

①

、模具占用时间长,需要进行合模来压制后缘型腔,壳体需要进行两次灌注,同时在第二次灌注前,需要等待泡沫的生产,影响新产品开发效率;

②

、第一种方案存在安全风险,需要在模具合模状态来添加发泡泡沫,存在碾压手部的风险;

③

、截面准确度要求生产作业的难度较大,第一种方案要求发泡完全,不能出现缺料现象,即采用发泡剂在现场发泡的工艺来获得截面形状时,如果发泡材料用的量过少会存在发泡材料不能把型腔全部充满的情况;第二种方案要求橡皮泥在切割和移动的过程中不能出现变形,否则均为影响截面的精度;

④

、这两种设计方法采用截面绘制2d截面图,再生成3d加工图,厂家加工就会通过两个截面按截面间距用直线连接的方式生成实体,这样生成出来的实体都是存在90

°

直角,没有叶片外形的轮廓及几何空间的曲线形状,对于直线加工的泡沫在模具中存在v型夹角,同时与壳体型面在展向方向贴合度较差;在批量生产时,后缘合模泡沫是随壳体一起灌注成型的,贴合度差造成树脂累积,影响叶片力学性能。

技术实现要素:

7.本发明要解决的技术问题是提供一种风电叶片后缘合模泡沫设计方法,该方法安全性好,效率高,无需预制上壳体和下壳体,就能准确的获得与壳体型面在展向方向贴合度好的后缘合模泡沫形状。

8.一种风电叶片后缘合模泡沫设计方法,包括以下步骤:s1:根据设计图纸绘制上壳体和下壳体的3d模型图;s2:将叶片沿叶片长度方向获取多个叶片的截面;s3:根据设计文件确定好预留尺寸:以粘接面为基准面,将粘接面向远离粘接面的方向平行偏移距离d,距离d为一个粘接面上结构胶的厚度和包裹布的厚度之和;s4:再根据设计文件确定合模泡沫弦向方向的粘接宽度,从而确定合模泡沫的截面轮廓;s5:以合模间隙的中线为引导线,将多个截面的轮廓使用多截面曲面功能生成后缘合模泡沫实体;s6:将除后缘合模泡沫实体以外的实体隐藏掉,只保留后缘合模泡沫实体,形成后缘合模泡沫加工图。

9.所述上壳体和下壳体包括玻纤布、芯木、大梁等。

10.优选地,步骤s1中,根据设计图纸绘制上壳体和下壳体的3d模型图后,先排查模型有无干涉,判断设计是否合理;在确定模型设计合理的情况下,再执行步骤s2。

11.优选地,步骤s2中,将叶片沿叶片长度方向获取多个叶片的截面是指将叶片沿长度方向截成多段,每一段上的截面。

12.进一步优选地,每两个截面之间的长度控制在0~1005mm以内。

13.现有技术进行后缘合模泡沫加工的原材料泡沫是一个1000mm或1005mm的立方体。

而叶片的长度在80m以上,一个叶片的后缘合模泡沫是由几十段后缘合模泡沫拼接而成。本发明在设计时,为与原材料泡沫尺寸相适配,便于加工,设计每两个截面之间的长度控制在0~1005mm以内。

14.本发明具有以下有益效果:本发明所述的风电叶片后缘合模泡沫设计方法,是基于气动外形的模型(上壳体和下壳体),输入已知的结构胶、包裹布和后缘合模泡沫粘接宽度的设计数据,获得后缘合模泡沫实体图。本发明方法无需提前预制上壳体和下壳体,通过三维软件直接获得后缘合模泡沫实体图,根据获得的后缘合模泡沫实体图,可以直接将后缘合模泡沫预制出来用于壳体铺层,即仅需要经过一次灌注工序(即浇注获得上壳体和下壳体的工序),可大幅度缩短新产品开发周期,控制成本。本发明采用三维设计可得出与壳体展向方向完全匹配的空间实体形状,具有叶片外形的轮廓及几何空间的曲线形状;避免了泡沫与壳体、泡沫与泡沫之间树脂累积质量问题的产生,大幅提高了产品的质量,延长产品寿命。

15.由于在壳体铺层前即完成后缘合模泡沫的设计,相比在上壳体和下壳体合模时填充发泡材料来获取截面,杜绝了填充发泡材料过程中,作业者的身体部位被挤压的安全风险。避免了由于发泡填充不完全或橡皮泥变形造成的尺寸精度不足的问题,提高了后缘合模泡沫的设计精度,可以准确控制合模间隙。

附图说明

16.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1是叶片上壳体、下壳体和合模间隙示意图。

17.图2是实施例1步骤s2所述的截面。

18.图3是一个截面轮廓和上壳体、下壳体位置图。

19.图4是实施例1步骤s4所述的截面和截面轮廓。

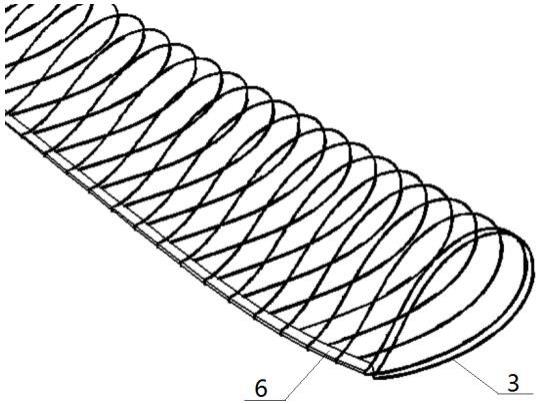

20.图5是实施例1步骤s5所述的截面和获得的后缘合模泡沫实体。

21.图6是实施例1所述方法获得的后缘合模泡沫实体。

22.1为上壳体,2为下壳体,3为截面,4为粘接面,5为截面轮廓,6为后缘合模泡沫实体,7为合模间隙。

具体实施方式

23.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

24.实施例1提供一种风电叶片后缘合模泡沫设计方法,包括以下步骤:s1:根据设计图纸绘制上壳体1和下壳体2的3d模型图,如图1所示;先排查模型有无干涉,判断设计是否合理;s2:在确定模型设计合理的情况下,如图2所示,将叶片沿叶片长度方向获取多个叶片的截面3;s3:根据设计文件确定好预留尺寸:如图3所示,以粘接面4为基准面,将粘接面4向

远离粘接面4的方向平行偏移距离d,距离d为一个粘接面4上结构胶的厚度和包裹布的厚度之和;s4:再根据设计文件确定合模泡沫弦向方向的粘接宽度l,如图4所示,从而确定合模泡沫的截面轮廓5;s5:如图5所示,以合模间隙的中线为引导线,将多个截面轮廓5使用多截面曲面功能生成后缘合模泡沫实体6;s6:将除后缘合模泡沫实体6以外的实体隐藏掉,只保留后缘合模泡沫实体6,形成后缘合模泡沫加工图,如图6所示。

25.所述上壳体1和下壳体2包括玻纤布、芯木、大梁等。

26.步骤s2中,将叶片沿叶片长度方向获取多个叶片的截面是指将叶片沿长度方向截成多段,每一段上的截面,每一段长1005mm。

27.本实施例所述的风电叶片后缘合模泡沫设计方法,使用三维设计软件,先根据设计图纸将叶片的上壳体1和下壳体2画出来,并根据设计图纸具有合模间隙7;再根据粘接面4上结构胶的厚度和包裹布的厚度,将粘接面4向远离粘接面4的方向平行移动,粘接面4是指叶片与包裹布粘接的面,上壳体1和下壳体2上都有粘接面4;再根据设计图纸确定后缘合模泡沫的宽度(粘接宽度l),获得后缘合模泡沫的一个截面轮廓5,每一段截面3长1005mm,一个叶片具有几十段截面3,从而获得几十个后缘合模泡沫的截面轮廓5;以合模间隙7的中线为引导线,将这几十个截面轮廓5使用三维软件中的多截面曲面功能生成后缘合模泡沫实体6。厂家用五轴加工成我们需要的后缘合模泡沫。

28.本实施例所述的方法,在获得后缘合模泡沫实体图时,无需提前预制上壳体1和下壳体2,更加不需要根据预制的上壳体1和下壳体2获得后缘合模泡沫。全程使用三维软件获得后缘合模泡沫实体6,相比现有技术,后缘合模泡沫实体6图完全采用三维软件获得,具有以下有益效果:

①

、在制作叶片时,模具占用时间较短;

②

、省略了第二次灌注工序,避免了作业者的身体部位被挤压的安全风险;

③

、避免了由于发泡填充不完全或橡皮泥变形造成的尺寸精度不足的问题,提高了后缘泡沫的设计精度,可以准确控制合模间隙;

④

、获得与壳体展向方向完全匹配的空间实体形状。

29.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的包含范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1