一种热压模具及方法与流程

1.本发明涉及一种热压模具及方法,属热塑加工设备及技术领域。

背景技术:

2.目前在诸如车用毛毯、脚底生产制备中,多种类产品均需要通过成型模具进行热压成型加工,为了满足这一生产需要,当前所使用的热压成型模具往往均是采用铝合金、镁合金及铁合金等材质制备得到,虽然可以满足生产加工作业的需要,但一方面导致模具生产加工制备效率低、成本高且模具仅能适应单一结构产品生产的需要,且生产模具的原料回收及再生利用率低且成本高;另一方面结构及工作位置相对固定,无法根据使用需要灵活调整及安装定位,同时模具表面质量及精度相对较差,且表面质量缺陷修复难度大,从而严重影响了模具的使用寿命及产品加工精度。

3.因此针对这一问题,迫切需要开发一种热压模具及制备方法,以满足实际使用的需要。

技术实现要素:

4.为了解决现有技术上的不足,本发明提供一种热压模具及方法。

5.一种热压模具,包括型砂模具基体、金属承载体、玻璃纤维衬布、承载立柱、定位底座,其中定位底座为横断面呈矩形的框架结构,其上端面与水平面平行分布,型砂模具基体下端面包覆在金属承载体外,且金属承载体下端面与型砂模具基体下端面平齐分布,金属承载体下端面通过若干承载立柱与定位底座上端面连接,承载立柱上端面与定位底座上端面及金属承载体下端面间通过棘轮机构铰接,并呈0

°

—90

°

夹角,且型砂模具基体下端面与定位底座上端面呈0

°

—60

°

夹角,玻璃纤维衬布包覆在型砂模具基体下端面外及衬与金属承载体内。

6.进一步的,所述的金属承载体包括托架、导向滑槽、滑块、压力传感器、温度传感器,所述托架为横断面衬“凵”字形框架结构,所述托架嵌于在型砂模具基体内,托架下端面与型砂模具基体下端面平行分布,同时托架下端面与导向滑槽连接,且导向滑槽与托架下端面平行分布,所述导向滑槽不少于两条,且每条导向滑槽均与至少两个滑块滑动连接,所述滑块通过压力传感器与承载立柱上端面连接,所述温度传感器至少两个,与托架下端面连接并环绕托架轴线分布。

7.进一步的,所述的托架槽底均布若干直径不大于1毫米,高度为至少3毫米的强化筋,所述强化筋与托架槽底垂直连接,环绕托架轴线呈环状阵列结构分布,且相邻两强化筋间间距为10—50毫米。

8.进一步的,所述的托架底部与导向滑槽间通过棘轮机构铰接,且相邻两导向滑槽间呈0

°

—90

°

夹角,且导向滑槽与滑块间另通过至少一个定位销连接,滑块与压力传感器间通过棘轮机构铰接。

9.进一步的,所述的承载立柱为至少两级伸缩杆结构,所述承载立柱对应的定位底

座上端面设横断面呈“凵”字形的承载槽,且当承载立柱与定位底座上端面夹角为0

°

时,承载立柱嵌于承载槽内。

10.进一步的,所述的定位底座为横断面呈“冂”字形槽状框架结构,所述定位底座槽体内设引流风机,其底部及外侧面均设至少四个辅助承载机构,所述辅助承载机构环绕定位底座轴线均布。

11.进一步的,所述的辅助承载机构包括升降驱动机构、连接板、万向棘轮、承载块,所述升降驱动机构与定位底座连接并与定位底座下端面垂直分布,所述升降驱动机构与至少一个连接板连接,且连接板与定位底座间滑动连接,所述连接板前端面与万向棘轮连接并通过万向铰链与一个承载块铰接。

12.一种热压模具的制备方法,包括如下步骤:s1,设备装配,首先根据加工作业模具结构,设置金属承载体结构,然后将金属承载体通过承载立柱与定位底座连接,然后在金属承载体下端面外铺设至少一层玻璃纤维衬布,同时在金属承载体内铺设至少一层玻璃纤维衬布,从而完成模具基体装配,最后将模具基体通过定位底座及定位底座所设置的辅助承载机构安装至加工作业台,并通过承载立柱和辅助承载机构调整金属承载体的工作位置备用;s2,制备砂模,完成s1步骤后,将模具基体及加工作业台整体转移至3d打印系统中,由3d打印系统以金属承载体为基础利用型砂进行砂模3d打印成型加工,制备得到毛坯砂模;s3,强化加工,将s2步骤制备得到的毛坯砂模连同模具基体及加工作业台转运至修型机构中,首先对毛坯砂模整体加热至100℃—180℃,然后对毛坯砂模进行保温并对毛坯砂模整体均与时间3.5—6kg/cm2的恒压,并保温保压10—30分钟后自然冷却至30℃—80℃;s4,修型加工,对s3步骤经过加压处理后的毛坯砂模表面均匀喷涂厚度不小于1毫米的整型胶液,并在完成整型胶液喷涂后自然冷却至常温,即可得到成品热压模具。

13.进一步的,所述的加工作业台包括底座、防护罩、密封盖、辐照加热机构、导流风口、引流风机、温湿度传感器、气压传感器、导向滑轨及驱动电路,所述防护罩包覆在底座上端面外并与底座同轴分布,且防护罩上端面与密封盖通过翻转机构铰接,并与防护罩上端面呈0

°

—180

°

夹角,且当密封盖与防护罩上端面夹角为0

°

时,密封盖包覆在防护罩上端面外,并与底座、防护罩间构成轴向截面成矩形的密闭腔体结构,所述导流风口至少两个,嵌于底座上端面并环绕底座轴线均布,且导流风口间相互并联,并分别通过导流管与引流风机连通,所述辐照加热机构至少两个,环绕底座轴线均布,各辐照加热机构分别通过导向滑轨与防护罩侧壁滑动连接,且导向滑轨与防护罩间通过转台机构铰接,并与防护罩轴线呈0

°

—60

°

夹角,所述温湿度传感器、气压传感器均与密封盖连接并环绕密封盖轴线均布,所述辐照加热机构、引流风机、温湿度传感器、气压传感器均与驱动电路电气连接,所述引流风机和驱动电路与底座外表面连接。

14.进一步的,所述的底座包括基座、托盘、升降驱动机构、弹性垫块、位移传感器,所述底座为横断面呈“h”字形槽状结构,所述防护罩下端面嵌于基座上端面槽体内,并与槽壁滑动连接,所述引流风机和驱动电路均嵌于基座下端面的槽体内,所述托盘为与基座同轴分布且横断面呈矩形的板状结构,且托盘下端面通过升降驱动机构与基座上端面槽体的槽

底连接,且托盘下端面另设至少两个环绕托盘轴线均布的弹性垫块,所述托盘侧表面另设至少一个位移传感器,且位移传感器轴线与防护罩轴线垂直分布,且所述升降驱动机构和位移传感器均与驱动电路电气连接。

15.进一步的,所述的型砂为树脂型砂。

16.进一步的,所述的s4步骤中整型胶液由以下重量份数组份构成:陶瓷纤维1%—2.1%、空心玻璃微珠2.1%—3.5%、热稳定剂0.2%—1.1%、固化剂0.3%—0.5%、促进剂0.1%—0.4%,余量为191树脂。

17.本发明较传统的热压摸具,一方面极大的提高模具加工成型作业的工作效率和灵活性,可有效满足多种不同结构类型模具加工作业的需要,并可有效的提高热压模具综合回收效率,并简化生产工艺,降低热压模具生产及使用成本;另一方面极大的提高了模具结构及工作位置调整的灵活性,且模具结构强度大,表面质量精度高,从而有效满足不同零部件热压成型加工作业的需要,并有助于提高产品表面加工精度。

附图说明

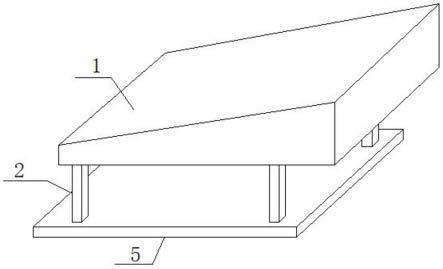

18.下面结合附图和具体实施方式来详细说明本发明;图1为本发明系统局部结构示意图;图2为本发明剖视局部结构示意图;图3为加工作业台结构示意图;图4为本发明方法流程示意图。

具体实施方式

19.为使本发明实现的技术手段、创作特征、达成目的与功效易于施工,下面结合具体实施方式,进一步阐述本发明。

20.如图1—3所示,一种热压模具,包括型砂模具基体1、金属承载体2、玻璃纤维衬布3、承载立柱4、定位底座5,其中定位底座5为横断面呈矩形的框架结构,其上端面与水平面平行分布,型砂模具基体1下端面包覆在金属承载体2外,且金属承载体2下端面与型砂模具基体1下端面平齐分布,金属承载体2下端面通过若干承载立柱4与定位底座5上端面连接,承载立柱4上端面与定位底座5上端面及金属承载体2下端面间通过棘轮机构6铰接,并呈0

°

—90

°

夹角,且型砂模具基体1下端面与定位底座5上端面呈0

°

—60

°

夹角,玻璃纤维衬布3包覆在型砂模具基体1下端面外及衬与金属承载体2内。

21.本实施例中,所述的金属承载体2包括托架21、导向滑槽22、滑块23、压力传感器24、温度传感器25,所述托架21为横断面衬“凵”字形框架结构,所述托架21嵌于在型砂模具基体1内,托架21下端面与型砂模具基体1下端面平行分布,同时托架21下端面与导向滑槽22连接,且导向滑槽22与托架21下端面平行分布,所述导向滑槽22不少于两条,且每条导向滑槽22均与至少两个滑块23滑动连接,所述滑块22通过压力传感器24与承载立柱4上端面连接,所述温度传感器25至少两个,与托架21下端面连接并环绕托架21轴线分布。

22.其中,所述的托架21槽底均布若干直径不大于1毫米,高度为至少3毫米的强化筋26,所述强化筋26与托架21槽底垂直连接,环绕托架21轴线呈环状阵列结构分布,且相邻两强化筋26间间距为10—50毫米。

23.同时,所述的托架21底部与导向滑槽22间通过棘轮机构6铰接,且相邻两导向滑槽22间呈0

°

—90

°

夹角,且导向滑槽22与滑块23间另通过至少一个定位销27连接,滑块23与压力传感器24间通过棘轮机构6铰接。

24.需要说明的,所述的承载立柱4为至少两级伸缩杆结构,所述承载立柱4对应的定位底座5上端面设横断面呈“凵”字形的承载槽7,且当承载立柱4与定位底座5上端面夹角为0

°

时,承载立柱4嵌于承载槽7内。

25.进一步优化的,所述的定位底座5为横断面呈“冂”字形槽状框架结构,所述定位底座5槽体内设引流风机8,其底部及外侧面均设至少四个辅助承载机构9,所述辅助承载机构9环绕定位底座5轴线均布。

26.进一步优化,所述引流风机8对应的定位底座位置设若干散热风口10。

27.其中,所述的辅助承载机构9包括升降驱动机构91、连接板92、万向棘轮93、承载块94,所述升降驱动机构91与定位底座5连接并与定位底座5下端面垂直分布,所述升降驱动机构91与至少一个连接板92连接,且连接板91与定位底座5间滑动连接,所述连接板92前端面与万向棘轮95连接并通过万向铰链95与一个承载块94铰接。

28.在实际使用时,定位底座通过辅助承载机构进行安装定位,并可通过辅助承载机构的升降驱动机构调整安装定位的高度,通过万向棘轮调整安装定位的角度,从而满足不同加工工艺作业的需要。

29.如图4所示,一种热压模具的制备方法,包括如下步骤:s1,设备装配,首先根据加工作业模具结构,设置金属承载体结构,然后将金属承载体通过承载立柱与定位底座连接,然后在金属承载体下端面外铺设至少一层玻璃纤维衬布,同时在金属承载体内铺设至少一层玻璃纤维衬布,从而完成模具基体装配,最后将模具基体通过定位底座及定位底座所设置的辅助承载机构安装至加工作业台,并通过承载立柱和辅助承载机构调整金属承载体的工作位置备用;s2,制备砂模,完成s1步骤后,将模具基体及加工作业台整体转移至3d打印系统中,由3d打印系统以金属承载体为基础利用型砂进行砂模3d打印成型加工,制备得到毛坯砂模;s3,强化加工,将s2步骤制备得到的毛坯砂模连同模具基体及加工作业台转运至修型机构中,首先对毛坯砂模整体加热至100℃—180℃,然后对毛坯砂模进行保温并对毛坯砂模整体均与时间3.5—6kg/cm2的恒压,并保温保压10—30分钟后自然冷却至30℃—80℃;s4,修型加工,对s3步骤经过加压处理后的毛坯砂模表面均匀喷涂厚度不小于1毫米的整型胶液,并在完成整型胶液喷涂后自然冷却至常温,即可得到成品热压模具。

30.进一步优化的,s4步骤制备的模具在实际使用中,当表面出现质量缺陷时可通过返回s3步骤和s4步骤,对模具表面进行胶液喷涂修复;当模具需要结构调整时,可通过破碎设备对模具的型砂模具基体进行破碎并造粒再生,同时对金属承载体、玻璃纤维衬布、承载立柱、定位底座进行回收并修复调整,即可返回至s1步骤生产制备复合使用需要的全新的模具,从而极大的提高了模具回收利用率,降低模具使用成本。

31.特别说明的,所述的加工作业台包括底座101、防护罩102、密封盖103、辐照加热机构104、导流风口105、引流风机106、温湿度传感器107、气压传感器24、导向滑轨108及驱动

电路109,所述防护罩102包覆在底座101上端面外并与底座101同轴分布,且防护罩102上端面与密封盖103通过翻转机构1010铰接,并与防护罩102上端面呈0

°

—180

°

夹角,且当密封盖103与防护罩102上端面夹角为0

°

时,密封盖103包覆在防护罩102上端面外,并与底座101、防护罩102间构成轴向截面成矩形的密闭腔体结构,所述导流风口105至少两个,嵌于底座101上端面并环绕底座101轴线均布,且导流风口105间相互并联,并分别通过导流管与引流风机106连通,所述辐照加热机构104至少两个,环绕底座101轴线均布,各辐照加热机构104分别通过导向滑轨108与防护罩102侧壁滑动连接,且导向滑轨108与防护罩102间通过转台机构1011铰接,并与防护罩102轴线呈0

°

—60

°

夹角,所述温湿度传感器107、气压传感器24均与密封盖103连接并环绕密封盖103轴线均布,所述辐照加热机构104、引流风机106、温湿度传感器107、气压传感器24均与驱动电路109电气连接,所述引流风机106和驱动电路109与底座101外表面连接。

32.其中,所述的底座101包括基座111、托盘121、升降驱动机构91、弹性垫块131、位移传感器141,所述底座111为横断面呈“h”字形槽状结构,所述防护罩102下端面嵌于基座111上端面槽体内,并与槽壁滑动连接,所述引流风机106和驱动电路109均嵌于基座111下端面的槽体内,所述托盘121为与基座111同轴分布且横断面呈矩形的板状结构,且托盘121下端面通过升降驱动机构91与基座111上端面槽体的槽底连接,且托盘121下端面另设至少两个环绕托盘121轴线均布的弹性垫块131,所述托盘121侧表面另设至少一个位移传感器141,且位移传感器141轴线与防护罩102轴线垂直分布,且所述升降驱动机构91和位移传感器141均与驱动电路109电气连接。

33.其中在进行3d打印作业时,首先通过导向滑轨和底座的托盘对模具基体斤进行承载定位,然后进行3d打印作业,并在3d打印作业时通过辐照加热机构对型砂温度进行调整,同时通过升降驱动机构调整托盘及托盘所连接的模具基体高度,辅助提高3d打印作业的加工效率,从而达到整体提高成型效率和质量的目的;在完成模具答应后,由密封盖对防护罩进行密封并构成闭合腔体,然后由辐照加热机构多模具毛坯进行调温,同时通过导流风口、引流风机对防护罩内进行增压作业,通过气压均匀对模具毛坯进行增压强化作业。

34.进一步优化的,所述的型砂为树脂型砂。

35.同时,所述的s4步骤中整型胶液由以下重量份数组份构成:陶瓷纤维1%—2.1%、空心玻璃微珠2.1%—3.5%、热稳定剂0.2%—1.1%、固化剂0.3%—0.5%、促进剂0.1%—0.4%,余量为191树脂。

36.其中,陶瓷纤维长度为10—100mm,直径为2.6—3.1 um;所述空心玻璃微珠粒径为30-50微米之间任意选择,密度在0.1-0.3g/ml。

37.同时,所述热稳定剂为:有机锡类热稳定剂、羧酸酯锑类热稳定剂、脂肪酸类热稳定剂及有机化合物热稳定剂中的任意一种;固化剂为:脂肪族胺类、芳族胺类、酰胺基胺类中的任意一种。

38.促进剂为:醛胺类、噻唑类、二硫代氨基甲酸盐类、黄原酸盐类中的任意一种。

39.本发明较传统的热压摸具,一方面极大的提高模具加工成型作业的工作效率和灵活性,可有效满足多种不同结构类型模具加工作业的需要,并可有效的提高热压模具综合回收效率,降低热压模具生产及使用成本;另一方面极大的提高了模具结构及工作位置调

整的灵活性,且模具结构强度大,表面质量精度高,从而有效满足不同零部件热压成型加工作业的需要,并有助于提高产品表面加工精度。

40.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1