一种对流混合作用方式充填平衡调控装置

1.本发明涉及聚合物成型领域。

背景技术:

2.聚合物熔体一模多腔注塑成型能提高生产效率,但在一模多腔注塑成型时,流道虽然对称布置,但容易出现充填不平衡,会对制品的质量、尺寸和性能等产生重要影响,导致制品品质不一致。注塑充模不平衡的形成机理是对称分布的分流道中熔体的剪切梯度引起剪切摩擦热(粘性耗散热)分布不对称,导致受温度影响的流变分布不对称引起熔体流动速度分布不同。目前注塑成型改进充填不平衡的方法主要是基于充填不平衡的形成机理,通过改变浇口、流道尺寸等使分流道中熔体温度分布对称,且熔体温度分布最大与最小差值较大。当工艺参数变化时,充填平衡被打破,又出现充填不平衡。因而现有方法对工艺参数的适应性较差。

技术实现要素:

3.本发明要解决一模多腔注塑成型时,易出现充填不平衡难以调控的技术问题。而提供一种对流混合作用方式充填平衡调控装置。

4.一种对流混合作用方式充填平衡调控装置,该装置是在分流道内对称设置分流流道段,所述的分流流道段包括两个分流通道,两个分流通道之间内凹,每个分流通道沿熔体流动方向流道截面逐渐减小。

5.进一步的,两个分流通道之间的起始端面设置分流锥或分流板。

6.进一步的,每个分流通道沿熔体流动方向向分流道壁面扭转;分流通道外表面形成锥形结构或楔形结构。分流通道外表面不局限于曲面或平面。

7.进一步的,熔体通过主流道流动至两侧的一级分流道,每一侧的一级分流道再分流至两侧的二级分流道,每一侧的二级分流道再分流至两侧的三级分流道。

8.进一步的,在同一级分流道中布置多个分流流道段。

9.若分流流道段在分流道内对称布置,则分流流道段的结构尺寸应相同,若分流流道段在分流道内非对称布置,则分流流道段的结构尺寸可以不同。

10.进一步的,分流流道段设置在分流前、靠近流道分级处的位置。

11.进一步的,该装置将分流道中心的低温熔体分流并引向分流道壁面,然后与分流道壁面处高温熔体对流混合,降低分流道壁面处熔体的温度。

12.本发明通过多处对流混合作用,使流道中熔体温度分布均匀,温度分布对称,保证注塑充填流动时充填平衡。

13.所述分流通道外表面形成锥形结构或楔形结构与分流道内壁存在熔体流动的空间,熔体流至该结构时,由于分流通道向分流道壁面扭转,流道中心的熔体流进两个分流通道并发生扭转,由分流通道以外空间,即分流道壁面附近流过的熔体未发生扭转。

14.本发明分流流道段的设置适用于多种截面流道,包括梯形、半圆形、圆形、矩形等。

当聚合物熔体流动速度越快,采用分流流道段衡方法效果越好,尤其适用于高速充填流动,如微注塑和精密注塑领域的充填不平衡的改善。

15.本发明沿熔体流动方向,可以在分流流道段后设置过渡结构引导熔体向前继续流动。

16.本发明当工艺参数变化后,易达到充填平衡的目的。

17.本发明的有益效果是:

18.由于注塑过程充填不平衡的形成是因为流道熔体温度分布不对称导致的。本发明通过分流流道段对流混合作用,降低了流道中心部位聚合物熔体与流道壁面处聚合物熔体的温度差。通过多处对流混合作用,使流道中熔体的温度分布均匀和对称,保证一模多腔注塑充填平衡。

19.本发明的技术方案是在分流道内设有对称分流流道段,也就是分流通道外表面形成的锥形结构或楔形结构,当聚合物熔体流进流道内时,由于分流板的作用熔体被分为两股料流,在压力的作用下由于通道内锥形结构或楔形结构的作用,被分流的的聚合物熔体一边向前移动,一边沿着分流通道形成的锥形结构或楔形结构发生扭转与分流道壁面附近的聚合物熔体料流强制混合。由于料流在分叉前主要是原流道中心部位的聚合物熔体,剪切速率较低,因粘性耗散引起的温升较小。在原流道壁面处的聚合物熔体因强剪切摩擦,其粘性耗散温升较大。由于聚合物熔体流过分流通道形成的锥形结构或楔形结构后与原流道壁面处的聚合物熔体强制对流混合,将原流道中心部位的熔体引向壁面并与壁面处熔体对流混合,这样就使聚合物熔体的温度分布更为均匀,大幅降低了流道中心与流道壁面处熔体的温度差。分流道内对称布置多个分流流道段,聚合物熔体经对流混合后,温度分布均匀,整体表现对称。当工艺参数变化后,聚合物熔体流过分流流道段,经对流混合作用后,温度分布仍然表现对称。这样就能保证对称布置的聚合物熔体充模时充填平衡。

20.本发明用于聚合物熔体一模多腔注塑充填流动平衡。

附图说明

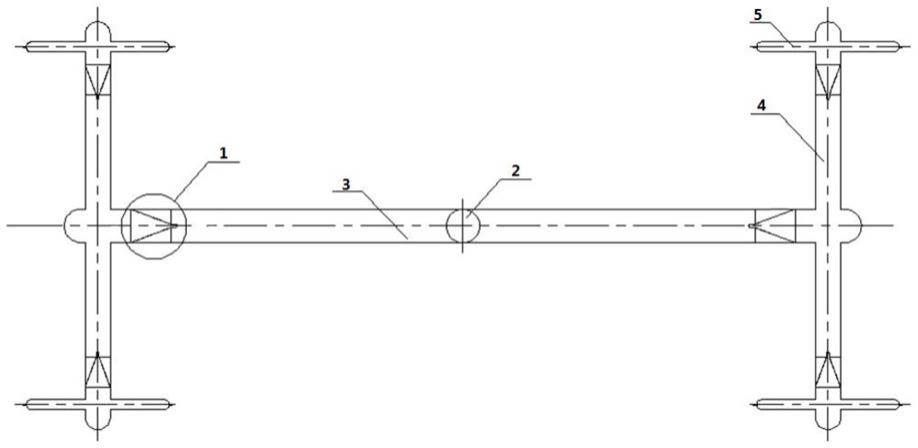

21.图1为实施例一流道示意图;

22.图2为实施例一分流流道段的示意图;

23.图3为实施例一测试分流流道段的示意图,其中a为浇口ⅰ,b为浇口ⅱ。

具体实施方式

24.本发明技术方案不局限于以下所列举的具体实施方式,还包括各具体实施方式之间的任意组合。

25.具体实施方式一:本实施方式一种对流混合作用方式充填平衡调控装置,该装置是在分流道内对称设置分流流道段1,所述的分流流道段1包括两个分流通道,两个分流通道之间内凹,每个分流通道沿熔体流动方向流道截面逐渐减小。

26.具体实施方式二:本实施方式与具体实施方式一不同的是:两个分流通道之间的起始端面设置分流锥或分流板。其它与具体实施方式一相同。

27.具体实施方式三:本实施方式与具体实施方式一或二不同的是:每个分流通道沿熔体流动方向向分流道壁面扭转。其它与具体实施方式一或二相同。

28.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:分流通道外表面形成锥形结构或楔形结构。其它与具体实施方式一至三之一相同。

29.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:分流道截面为梯形、半圆形、圆形或矩形。其它与具体实施方式一至四之一相同。

30.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:熔体通过主流道2流动至两侧的一级分流道3,每一侧的一级分流道3再分流至两侧的二级分流道4,每一侧的二级分流道4再分流至两侧的三级分流道5。其它与具体实施方式一至五之一相同。

31.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:在同一级分流道中布置多个分流流道段1。其它与具体实施方式一至六之一相同。

32.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:分流流道段1设置在分流前、靠近流道分级处的位置。其它与具体实施方式一至七之一相同。

33.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:所述熔体为聚合物熔体。其它与具体实施方式一至八之一相同。

34.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:该装置将分流道中心的低温熔体分流并引向分流道壁面,然后与分流道壁面处高温熔体对流混合,降低分流道壁面处熔体的温度。其它与具体实施方式一至九之一相同。

35.采用以下实施例验证本发明的有益效果:

36.实施例一:

37.本实施例一种对流混合作用方式充填平衡调控装置,该装置是在分流道内对称设置分流流道段1,所述的分流流道段1包括两个分流通道,两个分流通道之间内凹,每个分流通道沿熔体流动方向流道截面逐渐减小。

38.每个分流通道沿熔体流动方向向壁面扭转,分流通道外表面形成锥形结构。

39.在同一级分流道中两侧各布置一个分流流道段1。

40.分流流道段1设置在分流前、靠近流道分级处的位置。

41.两个分流通道之间的起始端面设置分流板。

42.分流道截面为半圆形。

43.熔体通过主流道流动至两侧的一级分流道,每一侧的一级分流道再分流至两侧的二级分流道,每一侧的二级分流道再分流至两侧的三级分流道。

44.所述熔体为聚合物熔体聚甲醛(pom)。

45.该装置将分流道中心的低温熔体分流并引向分流道壁面,然后与分流道壁面处高温熔体对流混合,降低分流道壁面处熔体的温度。

46.经验证,在h形对称布置的半圆形截面流道中,如图1所示,一级流道的直径为1000um,长度为16mm;二级流道的直径为500um,长度为8mm;三级流道为250um,长度为4mm。在二级流道和三级流道中布置分流流道段,取一半进行数值模拟计算,如图2所示。所用熔体材料为聚甲醛(pom)。二级分流道中剪切速率为4600 1/s,通过在三级流道浇口部位温度分析,分别测试浇口ⅰ和浇口ⅱ,温度变化较大的浇口,设置了分流流道段后,同一浇口部位的左右两侧的温度差为0.227℃,整体未设置分流流道段时,同一浇口部位的左右两侧的温度差为0.92℃,两者温度相差0.693℃,通过对比原流道系统与设置分流流道段结构,可以发现后者温度分布比前者温度分布均匀。

47.本实施例在h形对称布置的半圆形截面流道中,在一级分流道和二级分流道转角附近布置分流流道段,形成两个分流通道,分流通道外表面形成的锥形结构。流道边界部位的聚合物熔体因强剪切摩擦温度较高,中心部位聚合物熔体温度较低。当聚合物熔体在流道中流动时,由于分流板的作用,原流道中心的聚合物熔体被分成两股,沿着分流通道流动。由于被分流之前的聚合物熔体来自流道中心部位,熔体的温度低。当熔体沿着分流通道流动时,由于两个分流通道之间内凹,分流通道外表面形成的锥形结构,流道中心的熔体被引向半圆形流道的边界,也就是中心部位低温聚合物熔体向边界流动并与分流道壁面附近的高温熔体汇合,降低了边界部位聚合物熔体的温度。当聚合物熔体流到二级分流道时,再经过分流流道段的作用,流到三级分流道,聚合物熔体经过两次对流混合作用,熔体最大温度与最小温度差降低2-3℃,熔体的温度分布更为均匀和对称。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1