树脂成型品的制造方法、成型模和树脂成型装置与流程

1.本发明涉及一种树脂成型品的制造方法、成型模和树脂成型装置。

背景技术:

2.ic、半导体芯片等电子元件(下文也称为“芯片”)经常被树脂密封(树脂成型)后使用。更具体而言,通过树脂密封芯片,所述芯片可以作为经树脂密封的电子部件(也称为作为成品的电子部件,或封装等。下文也称为“电子部件”)。

3.例如,专利文献1的附图及说明公开了使用半导体装置制造用耐热性粘合片(临时固定片)2,将芯片1临时固定在基板(载体)3上,进行树脂成型后,从树脂成型品剥离临时固定片的技术。

4.现有技术文献

5.专利文献

6.专利文献1:特开2011-129649号公报

技术实现要素:

7.发明要解决的问题

8.如专利文献1所述,对经临时固定片将芯片临时固定在载体上的成型对象物进行树脂成型的方法,例如可以如图8(a)和(b)所示进行。图8(a)是用于进行该树脂成型方法的成型模的主要部件的截面图。如图所示,该成型模主要构成要件是上模100和下模200。上模100具备上模主模腔块100a和保持上模主模腔块100a的上模支架基座100b。下模200具备下模主模腔块200a和保持下模主模腔块200a的下模支架基座200b。在上模主模腔块100a中,在与下模主模腔块200a相向侧的面(下表面)形成模腔,在该模腔内可以进行树脂成型。下模主模腔块200a如图所示,在与上模主模腔块100a相向侧的面(上表面)上可以载置载体11。载体11如图所示,可以在接触下模主模腔块200a侧的相反侧的面上粘贴临时固定片12。在临时固定片12中,如图所示,在与粘贴至载体11侧相反侧的面上临时固定有芯片21。即,如图所示,相对于粘贴有临时固定片12的载体11,在与载体11相反侧的临时固定片12的表面粘贴芯片21,由此可以将芯片21经临时固定片12(使用临时固定片12)临时固定在载体11上。如图所示,通过使上模100(上模主模腔块100a)与粘贴有临时固定片12的载体11接触并闭合,并从上下施加压力(夹持),可以合模。在上模主模腔块100a的模腔(下文也简称为“模腔”)侧方,如图所示,配置有罐体块(pot block)30和残料废品(cull)块40。罐体块30内的空间(也称为罐体。图8未示出)可容纳树脂成型用的树脂材料熔融后的熔融树脂(未图示)。残料废品块40配置在罐体块30的上方。罐体块30与残料废品块40围成的封闭空间经流道和浇口(gate)与模腔连通。并且,可以使用柱塞(图8未示出)从下方挤压出容纳在罐体块30内的空间(罐体)中的熔融树脂。由此,可以经流道和浇口,使熔融树脂横向流动(即,从模腔的侧方转移),并供给至模腔内。残料废品块40的下方、流道内、浇口内及模腔内的熔融树脂固化,从而如图所示,分别成为残料废品20a、流道树脂部20b、浇口树脂部20c和密封树脂20。

由此,如图所示,可以以芯片21经临时固定片12(使用临时固定片12)临时固定在载体11上的状态,用密封树脂20对芯片21进行树脂成型(树脂密封)。

9.另一方面,图8(b)是图8(a)流道部分在a-a方向的截面图。如图8(a)所示,在合模夹持时,如图8(b)的箭头所示,除流道部和浇口部以外的部分受到来自上下的夹持力(也称为夹持负荷或夹持压力),但流道部和浇口部不受夹持力。因此,在临时固定片12受到夹持力的部分,由于夹持力引起的应力,临时固定片12横向延伸的力起作用。因此,在流道部分和浇口部分,如图8(b)所示,从临时固定片12的两侧向内侧推的力起作用,可能导致临时固定片12凸起。由此,在临时固定片12凸起的部分,熔融树脂进入到载体11和临时固定片12之间,可能会引起成型不良。

10.因此,本发明的目的是提供一种即使是在将芯片经临时固定片临时固定在载体上的状态下树脂成型,也可以降低产生成型不良的树脂成型品的制造方法、成型模和树脂成型装置。

11.问题解决方案

12.为了实现上述目的,本发明的树脂成型品的制造方法是通过传递成型,对将芯片经临时固定片临时固定在载体上的成型对象物进行树脂成型的树脂成型品的制造方法,

13.其特征在于

14.包括树脂成型工序,通过传递成型,使用成型模对所述成型对象物进行树脂成型,

15.在以配置于所述成型模的所述临时固定片与在临时固定所述芯片侧相向于所述临时固定片的相向面不接触的方式,形成有空隙的状态下,进行所述树脂成型工序。

16.本发明的成型模是用于进行所述本发明的树脂成型品的制造方法的成型模,

17.其特征在于

18.在以配置于所述成型模的所述临时固定片与在临时固定所述芯片侧相向于所述临时固定片的相向面不接触的方式,形成有所述空隙的状态下,进行所述树脂成型工序。

19.本发明的树脂成型装置包括所述本发明的成型模,是用于进行所述本发明的树脂成型品的制造方法的树脂成型装置。

20.发明的效果

21.通过本发明可以提供一种即使是在将芯片经临时固定片临时固定在载体上的状态下树脂成型,也可以降低产生成型不良的树脂成型品的制造方法、成型模和树脂成型装置。

附图说明

22.[图1]图1是示出本发明的成型模和使用其的本发明的树脂成型品的制造方法的一个工序的一例的主要部件截面图。

[0023]

[图2]图2(a)是从模腔面所视图1的成型模中的下模和下模支架基座的平面图。图2(b)是从模腔面所视图1的成型模中的上模和上模支架基座的平面图。

[0024]

[图3]图3(a)与图2(a)同样地,是从模腔面所视图1的成型模中的下模和下模支架基座的平面图。图3(b)是图2(a)的成型模在a-a方向的截面图。图3(c)是图2(a)的成型模在b-b方向的截面图。

[0025]

[图4]图4(a)和(b)是示出从树脂成型品剥离临时固定片的工序的一例的工序截

面图。

[0026]

[图5]图5是示出本发明的成型模和使用其的本发明的树脂成型品的制造方法的一个工序的另一例的主要部件截面图。

[0027]

[图6]图6是示出改变本发明的成型模中的下模高度的机构的一例的截面图。

[0028]

[图7]图7是示出本发明的树脂成型装置整体结构的一例的平面图。

[0029]

[图8]图8(a)和(b)是示出与本发明相关的成型模和使用其的树脂成型品的制造方法的一个工序的一例的主要部件截面图。

具体实施方式

[0030]

接下来,举例对本发明进行详细说明。但是,本发明不限于以下说明。

[0031]

本发明的树脂成型品的制造方法例如可以进一步包括在所述树脂成型工序后,从所述树脂成型品剥离所述临时固定片的剥离工序,

[0032]

本发明的树脂成型品的制造方法例如可以进一步包括通过移动所述成型模的至少一部分,调节所述空隙的厚度的空隙调节工序。

[0033]

在本发明的树脂成型品的制造方法中,例如可以在所述相向面由配置在所述成型模的脱模膜构成,且在所述临时固定片和所述脱模膜之间形成有所述空隙的状态下,进行所述树脂成型工序。

[0034]

在本发明的树脂成型品的制造方法中,例如可以在所述相向面由配置在所述成型模的脱模膜构成,且在所述临时固定片和所述脱模膜之间形成有所述空隙的状态下,进行所述树脂成型工序,

[0035]

进一步包括在所述树脂成型工序后,从树脂成型品剥离所述临时固定片的剥离工序,

[0036]

所述临时固定片是可以通过加热从所述树脂成型品剥离的临时固定片,

[0037]

将所述临时固定片和所述树脂成型品加热至比所述树脂成型工序更高的温度,进行所述剥离工序。

[0038]

对于本发明的成型模而言,例如可以

[0039]

在所述树脂成型品的制造方法中,所述相向面由配置在所述成型模的脱模膜构成,且在所述临时固定片和所述脱模膜之间形成有所述空隙的状态下,进行所述树脂成型工序,

[0040]

在所述成型模中相向于所述临时固定片的面被脱模膜覆盖,且所述临时固定片与所述脱模膜之间形成有所述空隙的状态下,进行所述树脂成型工序。

[0041]

本发明的树脂成型装置例如可以进一步包括通过移动所述成型模的至少一部分,调节所述空隙的厚度的空隙调节机构。

[0042]

在本发明中,成型模没有特殊限制,例如可以是金属模,也可以是陶制模等。

[0043]

在本发明中,树脂成型品没有特殊限制,例如可以是芯片经树脂密封的电子部件。另外,一般而言,“电子部件”可以指树脂密封前的芯片和芯片经树脂密封的状态。但是,在本发明中,所述芯片也称为“电子元件”,“电子部件”是指对所述芯片进行了树脂密封的电子部件(作为成品的电子部件)。在本发明中,“芯片”与“电子元件”意思相同。在本发明中,“芯片”或“电子元件”是指树脂密封前的芯片,具体而言,例如可举例ic、半导体芯片、用于

控制电力的半导体元件、电阻元件、电容元件等芯片。另外,“半导体元件”例如是指将半导体作为原材料制作的电路元件。在本发明中,为了与树脂密封后的电子部件进行区分,为方便起见,将树脂密封前的芯片称为“芯片”或“电子元件”。但是,本发明中的“芯片”或“电子元件”是树脂密封前的芯片即可,没有特殊限制,也可以不是芯片状。

[0044]

在本发明中,成型前的树脂材料和成型后的树脂没有特殊限制,例如可以是环氧树脂或硅酮树脂等热固性树脂,也可以是热塑性树脂。另外,也可以是包含一部分热固性树脂或热塑性树脂的复合材料。在本发明中,成型前的树脂材料的形态例如可举例粉粒状树脂(包括颗粒状树脂)、液态树脂、片状树脂、板状树脂等。另外,在本发明中,液态树脂可以是在常温下为液态,也包括加热熔融后成为液态的熔融树脂。所述树脂的形态只要可以供给至成型模的模腔或罐体等中即可,也可以是其他形态。

[0045]

下文基于附图说明本发明的具体实施例。为了便于说明,各图进行了适当的省略、夸张等示意性描述。

[0046]

[实施例1]

[0047]

在本实施例中,对本发明的成型模的一例、使用其的本发明的树脂成型装置的一例、以及使用其的本发明的树脂成型品的制造方法的一例进行说明。另外,本发明的树脂成型方法如上所述,是通过传递成型进行树脂成型的树脂成型品的制造方法。另外,本发明的成型模和树脂成型装置通过传递成型进行树脂成型。

[0048]

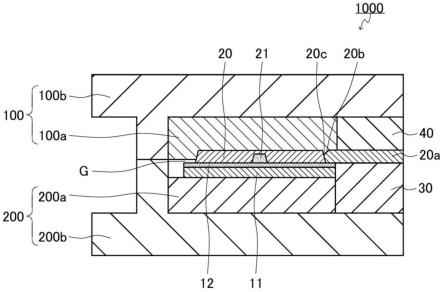

图1是用于本发明的树脂成型品的制造方法的本发明的成型模的一例的主要部件截面图。如图所示,该成型模1000的主要构成要件是上模100和下模200。上模100具备上模主模腔块100a和保持上模主模腔块100a的上模支架基座100b。上模主模腔块100a的上表面和侧面被上模支架基座100b覆盖。下模200具备下模主模腔块200a和保持下模主模腔块200a的下模支架基座200b。下模主模腔块200a的下表面和侧面被下模支架基座200b覆盖。在上模主模腔块100a中,在与下模主模腔块200a相向侧的面(下表面)形成模腔,在该模腔内可以进行树脂成型。下模主模腔块200a如图所示,在与上模主模腔块100a相向侧的面(上表面)上可以载置载体11。载体11如图所示,可以在与接触下模主模腔块200a侧相反侧的面上粘贴临时固定片12。在临时固定片12中,如图所示,在与粘贴至载体12侧相反侧的面上临时固定有芯片21。即,如图所示,相对于粘贴有临时固定片12的载体11,在与载体11相反侧的临时固定片12的表面粘贴芯片21,由此可以将芯片21经临时固定片12(使用临时固定片12)临时固定在载体11上。如图所示,通过使上模支架基座100b的侧部(覆盖上模主模腔块100a的部分)与下模支架基座200b的侧部(覆盖下模主模腔块200a的部分)接触并闭合,并从上下施加压力(夹持),可以合模。此时,在本实施例中,如后所述,上模100(上模主模腔块100a)与粘贴有临时固定片12的载体11不接触,而为形成空隙的状态。在上模主模腔块100a的模腔(下文也简称为“模腔”)的侧方,如图所示,配置有罐体块30和残料废品块40。罐体块30内的空间(也称为罐体,图1中未示出)可以容纳用于树脂成型的树脂材料熔融而成的熔融树脂(未图示)。残料废品块40配置在罐体块30的上方。罐体块30和残料废品块40围成的封闭空间经流道和浇口与模腔连通。并且,可以使用柱塞(图1未示出)从下方挤压出容纳在罐体块30内的空间(罐体)中的熔融树脂。由此,可以经流道和浇口,使熔融树脂横向流动(即,从模腔的侧方转移),并供给至模腔内。残料废品块40的下方、流道内、浇口内及模腔内的熔融树脂固化,从而如图所示,分别成为残料废品20a、流道树脂部20b、浇口树脂部20c和

密封树脂20。由此,如图所示,可以以芯片21经临时固定片12(使用临时固定片12)临时固定在载体11上的状态,使用密封树脂20对芯片21进行树脂成型(树脂密封)。

[0049]

图1的成型模1000如图所示,以配置于成型模1000的下模200的临时固定片12与在成型模1000的上模100中相向于临时固定片12的相向面不接触的方式形成有空隙g。并且,在该状态下,可以通过传递成型,对将芯片21经临时固定片12临时固定在载体11上的成型对象物进行树脂成型。因为具有空隙g,使用图1的成型模1000不会对临时固定片施加应力。因此,可以抑制或防止如图8(b)中所示的临时固定片12凸起的现象。由此,可以降低树脂成型品的成型不良的发生。

[0050]

使用图1的成型模1000的树脂成型品的制造方法没有特殊限制,例如可以与常规的传递成型相同或相当。例如,通过传递成型对成型对象物进行树脂成型的所述树脂成型工序也没有特殊限制,例如可以与常规的传递成型相同或相当。具体而言,例如如上所述,可以使用柱塞从下方挤压出容纳在罐体的熔融树脂,经流道和浇口,使熔融树脂横向流动(即,从模腔的侧方转移),并供给至模腔内。另外,除此之外的操作也没有特殊限制,例如如上所述,可以与常规的传递成型相同或相当。另外,在图1中说明了使用熔融树脂的示例,但不限于此,例如可以使用室温下为液态的液态树脂代替熔融树脂。另外,在图1中,上模100具有模腔,在下模的模面配置有将芯片21经临时固定片12临时固定在载体11上的成型对象物。但是不限于此,可以调转上模和下模的配置。即,可以是下模具有模腔,在上模的模面配置有将芯片21经临时固定片12临时固定在载体11上的成型对象物。此时,可以在临时固定片12与成型模的下模中相向于临时固定片12的面之间形成空隙。

[0051]

通过所述树脂成型工序,可以进行本发明的树脂成型品的制造方法,制造树脂成型品。另外,本发明的树脂成型品的制造方法可以适当包括所述树脂成型工序以外的其他工序,也可以不包括。例如,本发明的树脂成型品的制造方法如上所述,可以进一步包括在所述树脂成型工序后从树脂成型品剥离所述临时固定片的剥离工序。另外,本发明的树脂成型品的制造方法可以进一步包括从成型后的树脂去除残料废品、流道树脂部等多余树脂部的多余树脂部去除工序。该多余树脂部去除工序也没有特殊限制,例如可以与常规的传递成型相同或相当。

[0052]

图4(a)和(b)的工序截面图示出在所述树脂成型工序后从树脂成型品剥离所述临时固定片的剥离工序的一例。图4(a)是示出在图1说明的树脂成型工序后,通过所述多余树脂去除工序,从成型后的密封树脂20去除多余树脂部(残料废品20a、流道树脂部20b和浇口树脂部20c)的状态的图。如图所示,临时固定片12上的芯片21被密封树脂20密封(树脂成型)。另外,树脂毛边(也称为溢料(flash))20d附着于密封树脂20。该树脂毛边20d是熔融树脂流入图1所示的空隙g中固化而形成的。首先,在所述多余树脂去除工序后,如图4(a)所示,将芯片21、密封树脂20及毛边20d与载体11和临时固定片12一起从成型模1000上取出。接着,如图4(b)所示,从图4(a)的状态,将临时固定片12与载体11一起从树脂成型品上剥离。于是,毛边20d因为十分薄,可以以附着在临时固定片12上的状态从密封树脂20去除。由此,可以制造芯片21被密封树脂20密封的树脂成型品20x。

[0053]

一直以来,在通过传递成型进行树脂成型时,为了防止树脂漏出,在临时固定片与相向于临时固定片的相向面之间尽量不留间隙是技术常识。但是,本发明人发现,即使从临时固定片与相向于临时固定片的相向面之间的间隙发生树脂漏出,产生多余的毛边(溢

料),也可以将毛边与剥离临时固定片一起去除,所以是没有问题的。具体而言,如图4(a)和(b)的工序截面图中举例说明所示。另外,从抑制或预防树脂压力集中在临时固定片12与上模100中相向于临时固定片12的相向面之间的空隙g而毛边变大的角度,优选尽量避免在十分狭窄的范围形成空隙g的状态,而在较大的范围形成空隙g。这也是本发明人所发现的。

[0054]

临时固定片12和上模100中相向于临时固定片12的相向面之间的空隙g的厚度没有特殊限制,可以适当设定。空隙g的厚度的合适范围根据载体11的材质及厚度、临时固定片12的材质及厚度、树脂成型品的封装厚度(密封树脂20的厚度)等而不同,但是优选100μm以下,例如可以是10-90μm。从抑制或防止因夹持压力过大而引起的成型模变形、树脂成型品的成型不良等的角度,优选空隙g的厚度不要过小。从抑制从空隙g流入的树脂引起的毛边的厚度的角度,优选空隙g的厚度不要过大。空隙g的厚度例如可以为10μm以上,20μm以上,30μm以上,或40μm以上,例如可以为90μm以下,80μm以下,70μm以下,60μm以下,或50μm以下,例如可以是约40μm。

[0055]

在图1和4中,载体11没有特殊限制,例如可以与常规的传递成型中使用的载体相同或相当,例如可以是塑料薄膜、玻璃、金属等。

[0056]

在图1和4中,临时固定片12没有特殊限制,例如可以与在常规的传递成型中使用的临时固定片相同或相当。例如,临时固定片12可以是可通过加热剥离的临时固定片。此时,例如如上所述,可以将临时固定片12和树脂成型品加热至比树脂成型工序更高的温度,进行剥离临时固定片12的所述剥离工序。树脂成型工序的温度和剥离工序的温度没有特殊限制,可适当设定,但作为一例,可以将树脂成型工序的温度设定为145℃,将剥离工序的温度设定为175℃。临时固定片12的剥离温度例如根据临时固定片12的粘合剂的种类而不同。例如,株式会社aj的主页http://www.asiajoint.jp/in_html/products-pa-06.html(检索日:2021年2月1日)公开了剥离温度为120℃、140℃、200℃和260℃的临时固定片(热剥离膜)。临时固定片12例如可以由涂覆在载体11的表面上、可以从载体11上剥离的涂覆材料构成。另外,例如,载体11若是具有透光性的载体,可以使用可通过紫外线等光照射而剥离的临时固定片12。另外,临时固定片从可使用其粘合剂粘贴至载体11的角度,也可以是“胶带”。

[0057]

另外,图2的平面图示出了图1的成型模1000的整体构成。图2(a)是从模腔面(与上模100相向侧的面)所视的图1的成型模1000中的下模200的平面图。图2(b)是从模腔面(与下模200相向侧的面)所视的图1的成型模1000中的上模100的平面图。如图所示,上模主模腔块100a、上模支架基座100b、下模主模腔块200a和下模支架基座200b分别为矩形。如图2(a)所示,罐体块30以与下模200的矩形长边平行的方向纵贯整个下模200的方式配置在下模200的中央部。载体(也称为框架)202a以夹持罐体块30两侧的方式配置在下模200的模面(进行树脂成型的面)上。另外,图2示出的载体202a与图1示出的载体11不同,没有连接芯片21。多个罐体(罐体块30内的空间)20a1并排配置在罐体块30内。罐体20a1与下模流道部20b1连结。另外,如图2(b)所示,残料废品块40以纵贯上模100整体的方式配置在上模100的中央部与罐体块30相向的位置。上模100的模面(进行树脂成型的面,形成图1示出的模腔的面)以夹持残料废品块40的两侧的方式配置。另外,上模100的模面与上模浇口部20c2和上模流道部20b2连结。上模100和下模200合模时,下模流道部20b1和上模流道部20b2嵌合,形成流道。然后,熔融树脂可从罐体20a1经流道和上模浇口部20c2,流入上模的模腔。另外,外

板102沿着上模支架基座100b的矩形的两个短边,以夹持上模100的方式配置。外板202沿着下模支架基座200b的矩形的两个短边,以夹持下模200的方式配置。另外,在图2(a)和(b)中,夹持区域1001用斜线阴影表示。夹持区域1001是在上模100和下模200合模时,可以从上下施加压力(夹持)的区域。如图所示,夹持区域1001沿着上模支架基座100b和下模支架基座200b各自的矩形的周缘部(沿着四边的部分)以及罐体块30和残料废品块40彼此相向的面存在。如上所述,外板102和外板202配置在上模支架基座100b和下模支架基座200b各自的矩形周缘部中的短边。

[0058]

另外,图3示出了图1和2的成型模的截面图。图3(a)与图2(a)同样地,是从模腔面所视的图1的成型模1000中的下模200的平面图。图3(b)是进一步包括上模100的图2(a)的成型模1000的整体在a-a方向的截面图。图3(c)是进一步包括上模100的图2(a)的成型模1000的整体在b-b方向的截面图。如图所示,柱塞31配置在罐体块30内的空间(罐体)中。通过使柱塞31上升,可将罐体内的熔融树脂(未图示)从罐体中挤压出,经流道和浇口横向流动(即,从模腔的侧方转移),供给至上模100的模腔内。另外,在图3(b)和(c)的截面图中,图2(a)和(b)的夹持区域1001用框线包围示出。除上述说明以外,图2和图3的成型模1000的构成与图1相同。但是,为了简略示出,在图3的截面图中,省略了临时固定片12和上模100之间的空隙g的图示。另外,图1示出了残料废品20a形成在上模100侧的构成,而图3示出了残料废品形成在下模200侧的构成。

[0059]

另外,图5(a)-(c)的工序截面图示出了本实施例的成型模1000和使用其的树脂成型品的制造方法的变形例。图5(a)是图1的成型模1000和使用其的树脂成型工序的主要部件截面图。如图所示,在该树脂成型工序中,上模主模腔块100a和上模支架基座100b的模面(与下模主模腔块200a和下模支架基座200b相向的面,且是与临时固定片12相向的面)被脱模膜103覆盖。另外,关于临时固定片12上的芯片21,在图1中仅一个面(与临时固定片12接触的面)从密封树脂20露出,而在图5(a)中,其两面(与临时固定片12接触的面和其相反侧的面)从密封树脂20露出。芯片21和密封树脂20与脱模膜13接触,通过脱模膜13与上模100的模面隔开。另外,在图5(a)中,空隙g形成在配置于成型模1000的下模200的临时固定片12和配置于成型模1000的上模100的脱模膜13中相向于临时固定片12的相向面之间。除此之外,图5(a)示出的成型模1000和使用其的树脂成型工序与图1相同。空隙g的厚度也没有特殊限制,但例如可以与图1相同。

[0060]

图5(a)的树脂成型工序除预先使用脱模膜13覆盖上模100的模面(上模主模腔块100a和上模支架基座100b的模面)以外,可以与图1同样地进行。预先使用脱模膜13覆盖上模100的模面的方法也没有特殊限制,例如可以与常规的树脂成型方法相同或相当。具体而言,例如可以通过抽吸机构(未图示,例如是真空泵等)从上模100的内部抽吸上模100的模面,吸附脱模膜13。脱模膜13也没有特殊限制,例如,可以与常规的树脂成型方法相同或相当。

[0061]

另外,图5(b)和(c)的工序截面图示出了在图5(a)的树脂成型工序后,从树脂成型品剥离所述临时固定片的剥离工序的一例。图5(b)是示出在图4的树脂成型工序后,通过所述多余树脂去除工序,从成型后的密封树脂20去除多余树脂部(残料废品20a、流道树脂部20b和浇口树脂部20c)并进一步剥离脱模膜13的状态的图。剥离脱模膜13的方法没有特殊限制,例如可以与常规的树脂成型方法相同或相当。图5(b)除芯片21的两面从密封树脂20

露出以外,与图4(a)相同。从该状态,如图5(c)所示,将临时固定片12与载体11一起从树脂成型品剥离。于是,与图4(b)相同,因为毛边20d十分薄,可以以附着在临时固定片12上的状态从密封树脂20去除。由此,可以制造芯片21被密封树脂20密封的树脂成型品20y。由此,芯片21的两面从密封树脂20露出的树脂成型品难以通过压缩成型进行制造,但通过本发明,也可以制造这样的树脂成型品20y。

[0062]

使用脱模膜的方法,例如如图5所示,适合制造芯片从密封树脂两面露出的树脂成型品。但是不限于此,例如在如图1和图4所示,芯片21仅从密封树脂20的一个面(与临时固定片12接触的面)露出的情况,也可以与图5相同地使用脱模膜13。

[0063]

另外,本发明的树脂成型品的制造方法如上所述,可以进一步包括通过移动成型模的至少一部分来调节空隙的厚度的空隙调节工序。本发明的树脂成型装置如上所述,可以进一步包括通过移动成型模的至少一部分来调节树脂可流入的空隙的厚度的空隙调节机构。空隙调节机构没有特殊限制,例如可以包括楔件(cotter)。

[0064]

在本发明中,作为空隙调节机构的楔件和其使用方法没有特殊限制,但例如可以与常规的树脂成型装置相同或相当。图6的截面图示出了其一例。图6除楔件(楔形部件)301配置在成型模1000的下方,以及柱311配置在楔件301和下模主模腔块200a之间以外,与图1相同。楔件301相当于通过使成型模的至少一部分移动来调节空隙厚度的空隙调节机构。如图所示,楔件301由第1楔件(第1楔形部件)301a和第2楔件(第2楔形部件)301b这一对楔件(楔形部件)形成。如图6所示,在第1楔件301a和第2楔件301b中,各自厚度方向(纸面中的上下方向)上的一个面是斜面。更具体而言,如图所示,第1楔件301a的上表面和第2楔件301b的下表面分别是斜面。第1楔件301a和第2楔件301b以各自的斜面相对的方式配置。

[0065]

另外,如图6所示,楔件301经楔件动力传送部件306与驱动机构302连接。并且,通过驱动机构302,在楔件301的斜面的斜向(纸面的左右方向)滑动,可以改变楔件301在厚度方向的长度。例如,如图6所示,使第1楔件301a向其前端方向(纸面左侧),即图示中箭头y的方向滑动。由此,第2楔件301b相对于第1楔件301a,相对地向右侧滑动。于是,因为第2楔件301b上升(即,向图示中箭头z的方向移动),楔件301的厚度方向上(纸面的上下方向)的长度变长。相反,使第1楔件301a向与图6中的箭头y相反方向滑动,可使楔件301的厚度方向上(纸面的上下方向)的长度变短。

[0066]

另外,在图6的示例中,可以通过驱动机构302使楔件301的下侧的第1楔形部件(第1楔件)301a在水平(纸面的左右)方向滑动。但是不限于此,例如可以通过驱动机构302,使楔件301的上侧的第2楔形部件(第2楔件)301b滑动,也可以使第1楔件301a和第2楔件301b双方均可滑动。另外,驱动机构302没有特殊限制,例如可以使用伺服电机,气缸等。

[0067]

另外,在图6中,第1楔件301a和第2楔件301b的各自一个面的整体是斜面。但是,作为本发明的空隙调节机构使用的楔件不限于此,例如只要至少一个楔形部件可以沿着所述斜面滑动即可。例如,在第1楔件和第2楔件中的一个或两者中,可以仅其一个面的一部分为斜面。更具体而言,例如在第1楔件301a和第2楔件301b中的至少一个中,仅一个面的前端侧(较细的一侧)为斜面,根部侧(较粗的一侧)可以是水平面。

[0068]

进一步,如图6所示,该空隙调节机构即楔件301容纳在模座(moldbase)303内。模座303载置于压板(platen)304的上表面(平面)上。即,楔件301经模座303安装在压板304上。驱动机构302经固定部件305与模座303连接。另外,驱动机构302可以经楔件动力传送部

件306与楔件301连接,驱动楔件301。另外,楔件301、驱动机构302和楔件动力传送部件306与图1和2相同。由此,驱动机构302以相对于压板304固定的方式安装,楔件301以相对于压板可动的方式安装。由此,可以使用驱动机构302调节楔件301相对于压板304的位置。

[0069]

进一步,柱311贯通下模支架基座200b内。柱311的下表面与第2楔件301b的上表面抵接。柱311的上表面与下模主模腔块200a的下表面抵接。如上所述,当第2楔件301b上下移动时,使柱311由此上下移动,同时下模主模腔块200a也上下移动。通过该下模主模腔块200a的上下移动,可以改变在临时固定片12与上模100中相向于临时固定片12的面之间形成的空隙g的厚度。

[0070]

本发明的树脂成型装置如上所述,是包括本发明的成型模,用于进行本发明的树脂成型品的制造方法的树脂成型装置。本发明的树脂成型装置的构成没有特殊限制,例如除包括本发明的成型模以外,可以与常规的树脂成型装置相同或相当。

[0071]

图7的平面图示出了本发明的树脂成型装置整体构成的一例。如图所示,该树脂成型装置1具备树脂密封(树脂成型)前的载体w(下文称为“密封前载体w”)以及供给树脂片t的供给模块2,进行树脂成型的例如2个树脂成型模块1000a、1000b,和用于搬出树脂成型品的搬出模块4分别作为构成要件。密封前载体w例如如图1、图4或图5所示,在载体11上粘贴临时固定片12,进一步在临时固定片12上临时固定有芯片21。另外,作为构成要件的供给模块2、树脂成型模块1000a、1000b和搬出模块4各自相对于其他构成要件可以相互装卸,且可以更换。

[0072]

另外,树脂成型装置1具备将由供给模块2供给的密封前载体w和树脂片t运送至树脂成型模块1000a、1000b的运送机构5(下文称为“装料器5”),和将由树脂成型模块1000a、1000b树脂成型后的树脂成型品运送至搬出模块4的运送机构6(下文称为“卸料器6”)。另外,树脂片t可以通过熔融成为熔融树脂。另外,该熔融树脂可以通过固化(硬化),成为图1、图4或图5示出的密封树脂20。

[0073]

本实施方式的供给模块2是由基板供给模块7和树脂供给模块8集成的。

[0074]

基板供给模块7具有基板送出部71和基板供给部72。基板送出部71将料仓内的密封前载体w送至基板对齐部。基板供给部72从基板送出部71接收密封前载体w,将接收的密封前载体w沿预定方向对齐,并传递给装料器5。

[0075]

树脂供给模块8具有树脂送出部81和树脂供给部82。树脂送出部81从后述的储料器(stocker)83接收树脂片t,将树脂片t送至树脂供给部82。树脂供给部82从树脂送出部81接收树脂片t,将接收的树脂片t沿预定方向对齐,并传递给装料器5。

[0076]

树脂成型模块1000a、1000b分别具有成型模1000。各成型模1000如图1-3所示,具有下模200和上模100。

[0077]

另外,上模100和下模200可以分别嵌入加热器等加热部(未图示)。通过该加热部,可以加热上模100和下模200。

[0078]

图7的树脂成型装置1的动作例如如下进行。首先,基板送出部71将料仓内的密封前载体w送至基板供给部72。基板供给部72将接收的密封前载体w沿预定方向对齐,传递给装料器5。与此同时,树脂送出部81将从储料器83接收的树脂片t送至树脂供给部82。树脂供给部82将接收的树脂片t中的所需个数(图7中是4个)传递给装料器5。

[0079]

接着,装料器5同时向成型模1000运送接收的2个密封前载体w和4个树脂片t。装料

器5向下模200的安装部供给密封前载体w,向形成在下模200的罐体内部供给树脂片t。

[0080]

之后,上模100和下模200合模。然后,通过柱塞31(参照图3)按压各罐体块30(参照图1-3)内的树脂片t被加热而熔融形成的熔融树脂。由此,熔融树脂通过流道(树脂通道)和浇口(参照图2和图3),注入至形成于上模100的模腔的内部。接着,仅加热熔融树脂固化所需的时间,由此使熔融树脂固化,形成固化树脂。由此,上模模腔内的芯片21和其周边的临时固定片12密封在对应模腔形状而成型的固化树脂(密封树脂)内。

[0081]

接着,在经过固化所需的时间后,将上模100和下模200开模,使树脂成型品(未图示)脱模。之后,使用卸料器6,将通过成型模1000进行了树脂密封的树脂成型品容纳于搬出模块4的基板容纳部401中。

[0082]

包括上述一系列动作的树脂成型装置1的整体动作通过控制部9控制。在图1中,该控制部9设置于供给模块2,但也可以设置在其他模块。另外,控制部9例如由具有cpu、内部存储器、ad转换器、输入/输出逆变器等的专用或通用计算机构成。

[0083]

进一步,本发明不限于上述实施例,在不脱离本发明主旨的范围内,可以根据需要,任意且适当地进行组合、变化或选择而使用。

[0084]

该申请主张2021年2月17日提交的日本专利申请2021-023804为基础的优先权,其公开的所有内容纳入于本文。

[0085]

附图标记说明

[0086]

1树脂成型装置

[0087]

2供给模块

[0088]

4搬出模块

[0089]

5运送机构(装料器)

[0090]

6运送机构(卸料器)

[0091]

7基板供给模块

[0092]

8树脂供给模块

[0093]

9控制部

[0094]

11载体

[0095]

12临时固定片

[0096]

13脱模膜

[0097]

20树脂(密封树脂)

[0098]

20a残料废品

[0099]

20b流道树脂部

[0100]

20c浇口树脂部

[0101]

20d毛边(溢料)

[0102]

20a1罐体

[0103]

20b1下模流道部

[0104]

20b2上模流道部

[0105]

20c2上模浇口部

[0106]

20x、20y树脂成型品

[0107]

21芯片

[0108]

30罐体块

[0109]

31柱塞

[0110]

40残料废品块

[0111]

71基板送出部

[0112]

72基板供给部

[0113]

81树脂送出部

[0114]

82树脂供给部

[0115]

83储料器

[0116]

100上模

[0117]

100a上模主模腔块

[0118]

100b上模支架基座

[0119]

102外板

[0120]

200下模

[0121]

200a下模主模腔块

[0122]

200b下模支架基座

[0123]

202外板

[0124]

202a载体(框架)

[0125]

301楔件(空隙调节机构)

[0126]

301a第1楔件(第1楔形部件)

[0127]

301b第2楔件(第2楔形部件)

[0128]

302驱动机构

[0129]

303模座

[0130]

304压板(可动压板)

[0131]

305固定部件

[0132]

306楔件动力传送部件

[0133]

401基板容纳部

[0134]

1000成型模

[0135]

1000a、1000b树脂成型模块

[0136]

1001夹持区域

[0137]

t树脂片

[0138]

w密封前载体

[0139]

y、z箭头

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1