粉粒体处理装置及粉粒体处理方法与流程

1.本发明涉及处理树脂材料等的粉粒体的装置及方法。

背景技术:

2.例如,在塑料制品的制造工序中,在将成为塑料制品的原料的塑料颗粒(树脂颗粒)投入成形机之前,进行用于从塑料颗粒中去除水分的预备干燥。

3.若塑料颗粒在熔融成形时含有一定程度以上的水分,则会导致产生不需要的热分解和气体,因此期望使塑料颗粒在干燥至合适的水准的状态下熔融成形。虽然能够在将塑料颗粒投入成形机之前使用干燥机使塑料颗粒干燥,但在将该干燥后的塑料颗粒从干燥机输送至成形机的过程中,若暴露在高湿的气氛下则可能再次吸湿。

4.图6是图解示出以往的塑料制品的制造设备201的构成的图。

5.制造设备201包含使塑料颗粒干燥的干燥装置202、将塑料颗粒熔融成型为塑料制品的成形机203、将塑料颗粒从干燥装置202输送至成形机203的输送系统204。

6.干燥装置202具备干燥料斗205。在干燥料斗205的下端形成有排出口,并设有开闭该排出口的闸门。在关闭闸门从而封闭排出口的状态下,能够将塑料颗粒蓄积在干燥料斗205内。若从塑料颗粒蓄积在干燥料斗205内的状态打开闸门,开放排出口,则干燥料斗205内的塑料颗粒通过排出口被排出。

7.在干燥料斗205连接有空气循环管线206。空气循环管线206在其一端及另一端与干燥料斗205内连通,绕在干燥料斗205的外部。在空气循环管线206上设有干燥吹风机207及除湿与加热机构208。若驱动干燥吹风机207,则从干燥吹风机207朝向除湿与加热机构208吹出空气。从干燥吹风机207吹出的空气通过除湿与加热机构208,此时空气中包含的水分被除湿与加热机构208剥夺,成为低露点的干燥空气(除湿空气),进一步通过加热成为加热后的干燥空气,从空气循环管线206的一端被供给至干燥料斗205内。然后,被供给至干燥料斗205内的干燥空气从蓄积在干燥料斗205内的塑料颗粒剥夺水分,从空气循环管线206的另一端被排出至空气循环管线206。由此,干燥料斗205内的塑料颗粒进行干燥。

8.在成形机203的上方配置有装载料斗211。从装载料斗211将塑料颗粒投入成形机203。

9.在输送系统204包含闭环输送管线212、输送吹风机213、排出管线214及干燥空气分支管线215。闭环输送管线212在其一端及另一端与装载料斗211内连通,绕在装载料斗211的外部。输送吹风机213设于闭环输送管线212上。若驱动输送吹风机213,则空气在闭环输送管线212循环,将空气从闭环输送管线212的一端供给至装载料斗211内,从闭环输送管线212的另一端将装载料斗211内的空气吸出。排出管线214的一端连接至干燥料斗205的排出口,另一端分支并连接至闭环输送管线212中的输送吹风机213的吐出侧的部分。干燥空气分支管线215的一端连接至空气循环管线206中的供来自除湿与加热机构208的干燥空气流通的部分,分支并连接至闭环输送管线212中的输送吹风机213的吐出侧的部分。在干燥空气分支管线215安装有干燥空气阀216。

10.在输送吹风机213被驱动的状态下,若打开干燥料斗205的闸门,则干燥料斗205内的塑料颗粒通过干燥料斗205的排出口及排出管线214被吸出至闭环输送管线212,并从闭环输送管线212向装载料斗211输送。此外,在该输送时,干燥空气阀216被打开,通过了除湿与加热机构208之后的低露点的干燥空气从空气循环管线206通过干燥空气分支管线215被取入闭环输送管线212。由此,闭环输送管线212及装载料斗211内保持低湿(低露点),能够防止蓄积在装载料斗211内的塑料颗粒吸湿。

11.现有技术文献

12.专利文献

13.专利文献1:日本实开平2-34212号公报

技术实现要素:

14.发明要解决的技术问题

15.然而,由于干燥空气从空气循环管线206分支而流动至干燥空气分支管线215,因此从空气循环管线206供给至干燥料斗205内的干燥空气的风量在输送时暂时发生变化。

16.本发明的目的在于提供一种粉粒体处理装置及粉粒体处理方法,能够将粉粒体的输送目的地低露点化,同时能够将容纳粉粒体的容纳部内的风量稳定化。

17.用于解决上述技术问题的方案

18.为了达成上述目的,本发明的一方案的粉粒体处理装置及粉粒体处理方法包含:容纳部,将粉粒体容纳于内部;干燥空气供给部,将除湿及加热后的干燥空气供给至容纳部内;输送管线,与容纳部内连通,经由来自容纳部的粉粒体的输送目的地,延伸至与输送目的地相比更靠从容纳部朝向输送目的地的输送方向的下游侧;输送用气流产生部,在输送管线产生输送方向的输送用气流;控制部,在由输送用气流产生部产生输送用气流,进行了将容纳于容纳部内的粉粒体输送至输送目的地的输送处理之后,使输送管线在比输送目的地更靠输送方向的下游侧向大气开放且停止了由输送用气流产生部进行的输送用气流的产生,通过生成该转状态,从而进行将输送目的地低露点化的低露点化处理。

19.根据该构成,通过将除湿及加热后的干燥空气供给至容纳部内,容纳于容纳部内的粉粒体进行干燥。用于将干燥后的粉粒体输送至输送目的地的输送管线与容纳部内连通,经由输送目的地,延伸至与输送目的地相比更靠从容纳部朝向输送目的地的输送方向的下游侧。使输送管线产生输送方向的输送用气流,由此将容纳于容纳部内的粉粒体输送至输送目的地。然后,在输送粉粒体之后,生成如下状态:即,使输送管线在比输送目的地更靠输送方向的下游侧向大气开放且停止了输送用气流的产生。在该状态下,由于干燥空气被供给至容纳部,因此容纳部内的静压变得比输送目的地的静压高。通过该静压差,干燥空气从容纳部内通过输送管线移动至输送目的地。其结果为,能够将输送目的地低露点化。此外,通过停止输送用气流的产生,干燥空气不会从容纳部内积极地被吸出至输送管线,容纳部内的干燥空气不会发生积极的变动,因此能够抑制容纳部内的风量变得不稳定。

20.由此,能够将粉粒体的输送目的地低露点化,同时能够抑制容纳粉粒体的容纳部内的风量变得不稳定。

21.干燥空气供给部可以是具备如下各部的构成:干燥空气管线,与容纳部内连通;干燥用气流产生部,在干燥空气管线产生朝向容纳部的方向的气流;除湿部,对在干燥空气管

线流通的空气进行除湿;加热部,对在干燥空气管线流通的空气进行加热。

22.根据该构成,能够对容纳部内供给除湿及加热后的干燥空气。

23.在除湿部设定有干燥区域及再生区域,干燥空气管线经由干燥区域,除湿部可以是具备如下各部的构成:吸附筒,形成为圆筒状,跨越干燥区域与再生区域而配置;旋转部,使吸附筒绕其中心线旋转;再生空气供给部,对再生区域供给加热后的再生空气。

24.根据该构成,由于干燥空气管线经由干燥区域,因此在干燥空气管线流通的空气通过干燥区域,此时,通过干燥区域的空气所包含的水分被吸附筒吸附。由此,通过干燥区域后的空气通过除湿成为低露点的干燥空气,在干燥空气管线朝向容纳部内流动。由于对再生区域供给加热后的再生空气,因此通过使吸附筒旋转,在吸附筒中的干燥区域使从空气吸附了水分的部分移动至再生区域,由此能够使水分从该部分脱离,能够将该部分再生为低湿状态。

25.可以构成为输送管线具备:将输送方向的下游端连接至输送目的地的第1输送管路;以及将输送方向的上游端连接至输送目的地的第2输送管路,粉粒体处理装置进一步包含切换阀,该切换阀将第1输送管路的输送方向的上游端及第2输送管路的输送方向的下游端连接,可切换至循环位置与开放位置,所述循环位置使第1输送管路的上游端与第2输送管路的下游端连通,所述开放位置使第1输送管路的上游端封闭,使第2输送管路的下游端对大气开放。

26.此外,可以构成为粉粒体处理装置进一步包含检测输送目的地的露点温度的露点计。

27.控制部可以控制干燥空气供给部以使输送目的地的露点温度达到0℃以下,优选为-20℃以下。

28.若输送目的地的露点温度为0℃以下,优选为-20℃以下,则能够良好地抑制粉粒体在输送目的地吸湿。

29.也可以构成为粉粒体处理装置进一步包含对容纳部内导入惰性气体的惰性气体导入部。

30.在该构成中,通过对处理部内导入惰性气体,能够在惰性气体气氛中使粉粒体干燥。其结果为,能够抑制粉粒体中包含有氧化性气体等,能够抑制因包含氧化性气体的粉粒体被熔融成形而引起的塑料制品的黄变等不良现象的发生。

31.若设定有多个输送目的地,也可以构成为粉粒体处理装置进一步包含在多个输送目的地之中切换输送管线经由的输送目的地的输送目的地切换部。

32.本发明的另一方案的粉粒体处理方法是在包含将粉粒体容纳于内部的容纳部、以及与容纳部内连通,经由来自容纳部的粉粒体的输送目的地,延伸至与输送目的地相比更靠从容纳部朝向输送目的地的输送方向的下游侧的输送管线的装置中,对粉粒体进行处理的方法,包含:干燥工序,对容纳粉粒体的容纳部内供给除湿及加热后的干燥空气,使粉粒体干燥;输送工序,在干燥工序之后,使输送管线产生输送方向的输送用气流,将容纳于容纳部内的粉粒体输送至输送目的地;低露点化工序,在输送工序之后,在与输送目的地相比更靠输送方向的下游侧使输送管线向大气开放且停止了输送用气流的产生,由于生成这样的的状态,由此将输送目的地低露点化。

33.根据该方法,能够发挥与前述的粉粒体处理装置所带来的作用效果同样的作用效

果。

34.发明效果

35.根据本发明,能够将粉粒体的输送目的地低露点化,同时能够将容纳粉粒体的容纳部内的风量稳定化。

附图说明

36.图1是图解示出包含本发明的一实施方式的粉粒体处理装置的制造设备的构成的图。

37.图2是比图1更简化示出制造设备的主要部分构成的图。

38.图3是示出干燥工序之后进行的处理的流程的流程图。

39.图4是示出另一实施方式的粉粒体处理装置的构成的图。

40.图5是示出又一实施方式的粉粒体处理装置的构成的图。

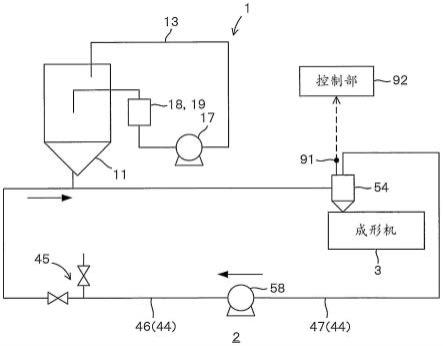

41.图6是图解示出以往的塑料制品的制造设备的构成的图。

具体实施方式

42.以下,参照附图对本发明的实施方式进行详细说明。

43.《塑料制品的制造设备》

44.图1是图解示出包含本发明的一实施方式的粉粒体处理装置1的制造设备2的构成的图。

45.粉粒体处理装置1是包含于塑料制品的制造设备2而对成为塑料制品的原料的塑料颗粒等粉粒体进行处理的装置,具体而言,是使粉粒体干燥从而将该干燥后的粉粒体输送至成形机3的装置。

46.粉粒体处理装置1具备干燥料斗11和配置在干燥料斗11的上方的装载料斗12。成为塑料制品的原料的粉粒体从装载料斗12被供给至干燥料斗11,在容纳(蓄积)于干燥料斗11内的状态下被干燥之后,从干燥料斗11输送至成形机3。

47.从干燥空气管线13对干燥料斗11内供给用于使粉粒体干燥的干燥空气。干燥空气管线13的一端配置于干燥料斗11内。干燥空气管线13的另一端连接至贯通设置于干燥料斗11的侧壁的空气排出管14,经由空气排出管14与干燥料斗11内连通。干燥空气管线13绕在干燥料斗11的外部,干燥过滤器15、后冷却器16、干燥吹风机17、吸附部18及干燥加热器19依次从干燥空气管线13的另一端侧即空气排出管14侧安装在绕在该干燥料斗11的外部的部分。

48.干燥吹风机17的吸入口连接有排出管路21的一端。排出管路21的另一端连接至空气排出管14。干燥过滤器15安装在排出管路21的中途部,从在排出管路21流通的空气中去除异物。排出管路21在干燥过滤器15与干燥吹风机17之间经由后冷却器16。干燥吹风机17的吹出口连接有第1供给管路22的一端。

49.吸附部18具备吸附器23。吸附器23具有在大致圆筒状的吸附筒24的两端设有盖体25的构成。吸附筒24具有沿其中心线方向延伸的大量空气流路。空气流路的内表面(与空气接触的表面)由吸附水分的吸附材料(例如沸石)形成。在吸附筒24存在的区域设定有第1干燥区域、第2干燥区域及再生区域,在吸附筒24的空气流路包含存在于第1干燥区域的空气

流路(以下称为“第1干燥流路”)、存在于第2干燥区域的空气流路(以下称为“第2干燥流路”)、存在于再生区域的空气流路(以下称为“再生流路”)。在吸附器23的一端的盖体25设有与第1干燥流路连通的端口26a、与第2干燥流路连通的端口26b、与再生流路连通的端口26c。在吸附器23的另一端的盖体25设有与第1干燥流路连通的端口27a、与第2干燥流路连通的端口27b、与再生流路连通的端口27c。此外,吸附部18具备使吸附筒24绕其中心线旋转的旋转机构28。在旋转机构28包含有作为驱动源的电机29。

50.此外,吸附部18具备再生吹风机31及再生加热器32。再生吹风机31的吸入口通过再生过滤器33向大气开放。在再生吹风机31的吹出口连接有再生管线34的一端。再生管线34的中途部依次经由后冷却器16及再生加热器32,另一端连接至吸附器23的端口27c。由此,再生管线34与吸附筒24的再生流路连通。与再生流路连通的另一方的端口26c向大气开放。

51.第1供给管路22的另一端连接至吸附器23的端口26a从而与第1干燥流路连通。另一方面,在与第1干燥流路连通的端口27a连接有第2供给管路35的一端。第2供给管路35的中途部经由干燥加热器19,贯通干燥料斗11的侧壁而其另一端部配置在干燥料斗11内。在干燥料斗11内,第2供给管路35的另一端部向下方弯曲延伸,形成越靠下方越扩展的圆锥状。此外,在第2供给管路35,在吸附部18与干燥加热器19之间,第1还流管路36分支连接至第2供给管路35。第1还流管路36连接至吸附器23的端口27b,并与吸附筒24的第2干燥流路连通。在与第2干燥流路连通的另一方的端口26b连接有第2还流管路37的一端。在后冷却器16与干燥吹风机17之间,第2还流管路37的另一端分支连接至排出管路21。

52.若驱动干燥吹风机17,则从干燥吹风机17的吹出口对第1供给管路22吹出空气,在第1供给管路22产生朝向吸附部18的气流。该气流从吸附器23的端口26a流入吸附筒24的第1干燥流路,通过第1干燥流路而从吸附器23的端口26b流出至第2供给管路35。气流通过第1干燥流路时,该气流所包含的水分被吸附筒24吸附,通过第1干燥流路后的气流成为低露点的干燥空气的气流。流出至第2供给管路35的气流的一部分流入第1还流管路36,从吸附器23的端口27b流入第2干燥流路,通过第2干燥流路而从吸附器的端口26b流入第2还流管路37。气流通过第2干燥流路时,在该气流所包含的水分被吸附筒24吸附,通过第2干燥流路后的气流的露点温度进一步降低,与从第2还流管路37流经排出管路21的空气合流。

53.流经第2供给管路35的干燥空气被干燥加热器19加热,成为加热后的干燥气体,被供给至干燥料斗11内。干燥气体的温度例如为60~180℃。从第2供给管路35的另一端吹出的干燥气体通过蓄积在干燥料斗11内的粉粒体间,穿出至该蓄积的粉粒体的上方。由此,粉粒体的水分被干燥气体剥夺,粉粒体干燥。从粉粒体剥夺了水分的气体通过空气排出管14被排出至排出管路21,在排出管路21中朝向干燥吹风机17流动。

54.另一方面,驱动再生吹风机31。若驱动再生吹风机31,则外部气体通过再生过滤器33被吸入再生吹风机31的吸入口。然后,该外部气体从再生吹风机31的吹出口被吹出至再生管线34,在再生管线34产生朝向吸附部18的气流。该气流(外部气体)依次经由后冷却器16及再生加热器32之后,从吸附器23的端口27c流入吸附筒24的再生流路,通过再生流路从吸附器23的端口26c放出至大气。在后冷却器16中,在流经再生管线34的外部气体与流经排出管路21的空气之间进行热交换,流经再生管线34的外部气体升温,流经排出管路21的空气降温。流经再生管线34的外部气体通过被再生加热器32进一步加热而成为再生气体,该

再生气体通过吸附筒24的再生流路。另一方面,在吸附筒24中的干燥区域中从空气中吸附水分的部分伴随着旋转机构28引起的吸附筒24的旋转,移动至再生区域。由此,被吸附筒24吸附的水分从吸附筒24脱离,吸附筒24被再生为低湿状态。为了使水分从吸附筒24脱离,将再生气体的温度设定为例如180~250℃。

55.干燥料斗11的下部形成为向下方成为前端变细的圆锥状,在其下端形成有排出口41。在干燥料斗11设有开闭排出口41的闸门42。在关闭闸门42从而封闭排出口41的状态下,能够将从装载料斗12供给的粉粒体蓄积。在排出口41连接有排出分支管路43。排出分支管路43安装于输送管线44。若从粉粒体蓄积在干燥料斗11内的状态下打开闸门42,开放排出口41,则干燥料斗11内的粉粒体从排出口41被排出至排出分支管路43。

56.在输送管线44包含有切换阀45、第1输送管路46及第2输送管路47。

57.切换阀45具有输入端口51、循环输出端口52及大气开放端口53。在切换阀45设有使循环输出端口52及大气开放端口53独立开闭的阀体。切换阀45根据这些阀体的位置切换为循环位置与开放位置,所述循环位置封闭大气开放端口53,开放循环输出端口52,在阀箱内使输入端口51与循环输出端口52连通,所述开放位置封闭循环输出端口52,开放大气开放端口53,在阀箱内使输入端口51与大气开放端口53连通。

58.第1输送管路46的一端连接至切换阀45的循环输出端口52。在成形机3的上方设有将被投入至成形机3的粉粒体蓄积的输送目的地料斗54,第1输送管路46的另一端连接至输送目的地料斗54的侧壁而与输送目的地料斗54内连通。

59.第2输送管路47的一端连接至输送目的地料斗54的上壁,与输送目的地料斗54内连通。第2输送管路47的另一端连接至切换阀45的输入端口51。1次2次切换阀55、旋风集尘器56、输送过滤器57及输送吹风机58从输送目的地料斗54侧依次安装于第2输送管路47。

60.1次2次切换阀55具有1次输入端口61、2次输入端口62及输出端口63。1次2次切换阀55设有将1次输入端口61及2次输入端口62独立开闭的阀体。1次2次切换阀55根据这些阀体的位置来切换至1次输送位置与2次输送位置,所述1次输送位置封闭2次输入端口62,开放1次输入端口61,在阀箱内使1次输入端口61与输出端口63连通,所述2次输送位置封闭1次输入端口61,开放2次输入端口62,在阀箱内使2次输入端口62与输出端口63连通。

61.第2输送管路47进一步被细分为第1管路部71、第2管路部72、第3管路部73、第4管路部74及第5管路部75。第1管路部71的一端作为第2输送管路47的一端连接至输送目的地料斗54的上壁,第1管路部71的另一端连接至1次2次切换阀55的2次输入端口62。第2管路部72的一端连接至1次2次切换阀55的输出端口63,第2管路部72的另一端连接至旋风集尘器56的空气导入部76。第3管路部73的一端连接至旋风集尘器56的吸气部77,第3管路部73的另一端连接至输送过滤器57的入口78。第4管路部74的一端连接至输送过滤器57的出口79,第4管路部74的另一端连接至输送吹风机58的吸入口。第5管路部75的一端连接至输送吹风机58的吹出口,第5管路部75的另一端连接至切换阀45的输入端口51。

62.此外,在装载料斗12的上壁连接有1次抽吸管线81的一端,1次抽吸管线81与装载料斗12内连通。1次抽吸管线81的另一端连接至1次2次切换阀55的1次输入端口61。在装载料斗12的侧壁连接有粉粒体供给管线82的一端。粉粒体供给管线82朝向蓄积了粉粒体的原料罐(未图示)延伸,其另一端连接至配置在原料罐内的吸入管83。

63.从原料罐对装载料斗12供给粉粒体时,切换阀45被设为开放位置,1次2次切换阀

55被设为1次输送位置。若驱动输送吹风机58,则空气从第4管路部74被吸入至输送吹风机58的吸入口,该空气从输送吹风机58的吹出口被吹出至第5管路部75。被吹出至第5管路部75的空气从切换阀45的输入端口51进入切换阀45的阀箱内,通过大气开放端口53从阀箱内被放出至大气。由此,在1次抽吸管线81、第2管路部72、第3管路部73及第4管路部74产生负压,通过该负压,原料罐内的粉粒体被吸入管83吸起,通过粉粒体供给管线82从吸入管83被供给至装载料斗12内。

64.《输送与低露点化处理》

65.图2是比图1更简化示出制造设备2的主要部分构成的图。

66.在输送目的地料斗54设有露点计91,检测与输送目的地料斗54内的空气所包含的水分量对应的值即露点温度。

67.此外,粉粒体处理装置1具备控制部92。在控制部92设有微控单元(微型控制单元),在微控单元内置有例如cpu、闪存等非易失性存储器及dram(dynamic random access memory:动态随机存取存储器)等易失性存储器。对控制部92输入露点计91的检测信号。控制部92基于由露点计91检测的露点温度等,控制粉粒体处理装置1的各部的动作。

68.图3是示出干燥工序之后进行的处理的流程的流程图。

69.在干燥工序中,如前文所述,干燥气体被供给至干燥料斗11内,蓄积在干燥料斗11内的粉粒体被干燥。

70.干燥工序之后,通过控制部92进行闭循环输送处理(步骤s1)。

71.在闭循环输送处理中,切换阀45被设为循环位置,1次2次切换阀55被设为2次输送位置。然后,驱动输送吹风机58。若驱动输送吹风机58,则空气从第4管路部74被吸入至输送吹风机58的吸入口,第4管路部74成为负压。通过该负压,输送目的地料斗54内的空气被吸出至第1管路部71,在第1管路部71、第2管路部72、第3管路部73及第4管路部74产生空气的气流。另一方面,从输送吹风机58的吹出口被吹出至第5管路部75的空气从切换阀45的输入端口51进入切换阀45的阀箱内,从切换阀45的循环输出端口52流出至第1输送管路46。由此,通过空气在由切换阀45、第1输送管路46及第2输送管路47构成的输送管线44循环而产生输送用气流。若打开干燥料斗11的闸门42,开放干燥料斗11的排出口41,则干燥料斗11内的粉粒体从排出口41被吸出至输送管线44,粉粒体随着输送用气流在输送管线44(第1输送管路46)中被输送向输送目的地料斗54。

72.另一方面,在输送粉粒体的期间也进行干燥空气向干燥料斗11内的供给。此时,控制干燥吹风机17、吸附部18及干燥加热器19以使露点计91所检测的露点温度达到0℃以下,优选为-20℃以下。

73.在输送用气流所包含的粉尘等异物在输送用气流通过旋风集尘器56及57时被捕集。在旋风集尘器56中,空气从旋风集尘器56的吸气部77被吸出至第3管路部73,由此旋风集尘器56内成为负压。通过该负压,空气(输送用气流)从第2管路部72经由空气导入部76被吸入至旋风集尘器56内,在旋风集尘器56内,该空气回旋,空气与异物因离心力与重力而分离,异物蓄积在连接于旋风集尘器56的下端的捕集盒。

74.通过闭循环输送处理,干燥料斗11内的粉粒体被输送至输送目的地料斗54,若在干燥料斗11内粉粒体消失,则由控制部92进行低露点化处理(步骤s2)。

75.在低露点化处理中,停止输送吹风机58的驱动。然后,切换阀45从循环位置被切换

为开放位置。由此,输送管线44利用切换阀45的大气开放端口53而向大气开放。1次2次切换阀55依然保持为2次输送位置。此时,继续向干燥料斗11内供给干燥空气,控制干燥吹风机17、吸附部18及干燥加热器19以使露点计91所检测的露点温度达到0℃以下,优选为-20℃以下。

76.由于干燥空气被供给至干燥料斗11内,因此干燥料斗11内的静压变得比输送目的地料斗54内的静压高。通过该静压差,干燥空气从干燥料斗11内通过输送管线44(第1输送管路46)移动至输送目的地料斗54。其结果为,输送目的地料斗54内被低露点化。此时,分支至输送目的地料斗54侧的干燥空气只有少量因此没有影响。

77.另外,干燥空气通过开放而被放出的量由外部空气补充,以在干燥料斗11侧调整压力,例如,能够通过1次侧的粉粒体供给管线82取入外部空气。除此之外,也可以设置用于对干燥空气管线13的任一个补充空气(外部空气)的供给口,在该情况下,优选在吸附部18的上游侧设置供给口。此外,不限于外部空气,也可以补充预先除湿后的干燥空气。

78.《效果》

79.如上,能够将输送目的地料斗54内低露点化。通过输送目的地料斗54的低露点化,能够在输送目的地料斗54内抑制粉粒体吸湿。通过将输送目的地料斗54内的露点温度控制在0℃以下,优选为-20℃以下,能够在输送目的地料斗54内良好地抑制粉粒体吸湿。其结果为,能够抑制在由成形机3进行的粉粒体的熔融成形时产生不需要的热分解和气体。

80.此外,通过停止输送用气流的产生,干燥空气不会从干燥料斗11内积极地被吸出至输送管线44,干燥料斗11内的干燥空气不会发生积极的变动,因此能够使干燥料斗11内的风量稳定,能够抑制干燥料斗11内的温度控制变得不稳定。

81.因此,能够将输送目的地料斗54内低露点化,同时能够抑制干燥料斗11内的风量及温度控制变得不稳定。

82.《另一实施方式》

83.图4是示出另一实施方式的粉粒体处理装置101的构成的图。在图4中,对相当于图2所示的各部的部分赋予与这些各部相同的附图标记。此外,以下关于图4所示的构成,仅对与图2所示的构成的不同点进行说明。

84.如图4所示,也可以是,氮供给管线102分支而连接至干燥空气管线13,通过氮供给管线102导入由氮气产生装置103产生的氮气。在氮气产生装置103中,将被空气压缩机104压缩后的空气供给至吸附槽105,由吸附槽105吸附该压缩后的空气中包含的氧和水分,由此产生以高浓度包含氮的氮气。

85.在该构成中,通过在干燥空气中导入氮气,干燥料斗11内成为氮气气氛,能够在该惰性气体气氛中使粉粒体干燥。其结果为,能够抑制粉粒体中包含氧化性气体等,能够抑制因包含氧化性气体的粉粒体被熔融成形而引起的塑料制品的黄变等不良现象的发生。

86.图5是示出又一实施方式的粉粒体处理装置111的构成的图。在图5中,同样对相当于图2所示的各部的部分赋予与这些各部相同的附图标记,关于赋予了该相同的附图标记的部分省略说明。

87.在图2所示的构成中,在切换阀45安装于第1输送管路46与第2输送管路47之间而切换阀45设为循环位置的状态下,通过将第2输送管路47(第5管路部75)经由切换阀45设为第1输送管路46,输送管线44成为闭环输送管线。

88.如图5所示,省略切换阀45,在第2输送管路47中的输送用气流流动的方向(输送方向)的下游端设有开闭阀112,在干燥工序中,关闭开闭阀112,在干燥工序之后将粉粒体从干燥料斗11输送至输送目的地料斗54的处理及将输送目的地料斗54内低露点化的处理中,也可以打开开闭阀112。

89.通过粉粒体处理装置111的构成,也能够发挥与粉粒体处理装置1的构成带来的作用效果同样的作用效果。

90.《变形例》

91.以上关于本发明的几个实施方式进行了说明,但本发明也能够进一步以其他实施方式来实施。

92.例如,在图2所示的构成中,基于使用露点计91测量的露点来控制粉粒体处理装置1的动作,但不限于此,也可以省略露点计91。该情况下,例如,也可以是将切换阀41切换至开放位置的时间预先决定为可进行低露点化的范围,仅进行时间控制。

93.也可以并用加热输送目的地料斗54的方法。在即使在没有加热机构时也能够进行低露点化的情况下,设备费用较低因而有利,但如果是极易吸湿的原料或严格要求维持低水分那样的原料,则能够通过并用来提高低露点化的效果。

94.此外,在图5所示的构成中,也可以设置阻止从外部向第2输送管路47取入外部气体的止回阀来代替开闭阀112。

95.此外,开闭阀112或代替它的止回阀只要位于比输送目的地料斗54更靠输送用气流流动方向的下游侧,则也可以安装于输送吹风机58的上游侧。

96.输送吹风机58不限于安装在第2输送管路47,也可以安装在第1输送管路46。

97.此外,如图1虚线所示,在制造设备2也可以包含多个成形机3。例如,在制造设备2中包含2台成形机3的构成中,对1次2次切换阀55追加设置2次输入端口64,从第1输送管路46分支的分支管65连接至追加的成形机3的输送目的地料斗54的侧壁,第6管路部66的一端连接至该输送目的地料斗54的上壁,第6管路部66的另一端连接至2次输入端口64。然后,在将粉粒体输送至追加的成形机3时,将1次2次切换阀55的1次输入端口61及2次输入端口62封闭,切换至使2次输入端口64与输出端口连通的位置。

98.除此之外,可在权利要求书记载的事项的范围内对上述的构成实施各种设计变更。

99.附图标记说明

100.1、101、111 粉粒体处理装置

101.11 干燥料斗(容纳部)

102.13 干燥空气管线

103.17 干燥吹风机(干燥用气流产生部)

104.18 吸附部(除湿部)

105.19 干燥加热器(加热部)

106.24 吸附筒

107.28 旋转机构(旋转部)

108.31 再生吹风机(再生空气供给部)

109.32 再生加热器(再生空气供给部)

110.34 再生管线(再生空气供给部)

111.44 输送管线

112.45 切换阀

113.46 第1输送管路

114.47 第2输送管路

115.58 输送吹风机(输送用气流产生部)

116.91 露点计

117.92 控制部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1