一种瓶盖的制造工艺及设备的制作方法

1.本技术属于瓶盖的制造技术领域,尤其涉及一种瓶盖的制造工艺及设备。

背景技术:

2.瓶盖作用于瓶子上,对于不同的功能作用,瓶盖可设计为功能性多样化及不同形状。而内容物为易挥发的产品包装,像酒瓶类包装,由于酒精容易挥发,一般都要求瓶盖具备密封功能,像碳酸饮料类包装,还需要承受一定的压力,也需要具有一定的密封功能。

3.现有公开号为cn108943563b的中国专利,包括注塑机本体、第一动模、第二动模、第一机械臂、第二机械臂、第三机械臂、第一螺杆、第二螺杆、第三螺杆、plc控制器,注塑机本体的外侧设有第一工位、第二工位、第三工位、第四工位;该防伪密封瓶盖的制作方法包括如下步骤:注塑密封环、冷却定型密封环、放置膜内标签,注塑下盖、组装上盖在下盖上、注塑防盗环、取出成品等步骤。

4.上述制造方法能有效密封,注塑机四个工位能同步工作,提高了工作效率,但是通过第二机械臂将上盖和下盖组合时,容易出现上盖与下盖没有拧紧的状态,这会导致上盖和下盖之间的密封性能较低,而且也会影响后续防盗环的注塑。

技术实现要素:

5.本技术的目的是针对上述存在的技术问题,提供一种瓶盖的制造设备,能够连续不断的生产瓶盖,具有较高的生产效率,且保证生产的瓶盖具有较高的结构稳固性以及密封性。

6.本技术提供了一种瓶盖的制造设备,包括:注塑机本体,所述注塑机本体设置有可旋转的模架,所述模架包括第一工位、第二工位、第三工位、第四工位;固定上模座,所述固定上模座置于第一工位、第二工位、第三工位、第四工位上;固定下模座,所述固定下模座置于第一工位、第二工位、第三工位、第四工位上;第一动模,所述第一动模置于注塑机本体上,所述第一动模与第一工位对应;第二动模,所述第二动模置于注塑机本体上,所述第二动模与第三工位对应;检测机构,所述检测机构置于第四工位上,且对应于固定下模座。

7.注塑机本体具有较高的结构强度,模架可旋转的安装于注塑机本体上,模架呈矩形状,模架的四面均安装有固定上模座和固定下模座,且模架的四面分别对应第一工位、第二工位、第三工位、第四工位,模架通过注塑本体驱动旋转,使固定上模座和固定下模座能够连续不断的在第一工位、第二工位、第三工位、第四工位之间移动,连续不断的制造瓶盖,第一动模与第一工位上的固定上模座和固定下模座适配,在第一工位上的固定上模座上注塑成型密封环,然后转动至第二工位冷却,在转动至第三工位上,在第三工位的固定上模座上注塑上盖,固定下模座上注塑下盖,完成注塑后转动至第四工位,在第四工位上将下盖取下与上盖组装后,通过检测机构检测上盖与下盖之间的密封性,从而确定上盖与下盖之间的连接稳固性,保证防盗环的加工精度,检测完成后转动模架,使组装好的上盖与下盖转动至第一工位注塑防盗环,注塑完成后继续转动模架,在第二工位上在将瓶盖成品取下。

8.进一步的,还包括:第一机械臂,所述第一机械臂对应于第二工位;第二机械臂,所述第二机械臂对应于第四工位。

9.第一机械臂对应于第二工位,第二机械臂对应于第四工位,通过第一机械臂将第二工位上的瓶盖成品从固定下模座上取下,通过第二机械臂将第四工位上位于固定上模座上的下盖取下后与固定下模座上的上盖组装,提高瓶盖生产的自动化性能。

10.进一步的,所述检测机构包括:检测座,所述检测座安装于注塑机本体上;活动芯,所述活动芯活动连接于检测座;活动腔,所述活动腔置于检测座上且与活动芯适配;移动活塞,所述移动活塞置于活动腔内,所述移动活塞与活动芯安装连接;螺杆,所述螺杆与移动活塞螺纹连接;驱动电机,所述驱动电机的输出轴与螺杆安装连接;其中,所述移动活塞与活动腔的一侧形成密封空间。

11.检测座与第四工位上的固定下模座适配,通过注塑机本体驱动检测座移动,使活动芯与下盖配合,检测座与密封环相抵,保证检测座与下盖之间的连接密封性,移动活塞与活动芯固定连接,驱动电机与螺杆安装,驱动电机开启后使螺杆旋转,螺杆与移动活塞之间螺纹连接,螺杆转动时移动活塞沿螺杆轴线移动,使移动活塞向密封空间反向移动,使密封空间的体积减小,密封空间内的气压增加,活动腔与瓶盖之间形成动空间体积增大,若上盖与下盖之间连接稳固密封,则空间内的气压减少,若上盖与下盖之间连接不密封或者制造的上盖与下盖上的螺纹存在缺陷时,移动活塞移动时空间内的气压与大气压相同。

12.进一步的,所述检测机构还包括:推杆,所述推杆置于活动腔中;通气孔,所述通气孔分布于活动芯上,所述推杆置于通气孔的一端,所述通气孔的另一端与密封空间连通;滚轮,所述滚轮安装于推杆上;限位槽,所述限位槽与滚轮对应,所述限位槽置于活动腔的内壁面;第一压力传感器,所述第一压力传感器置于限位槽中。

13.通过通气孔将推杆的一端与密封空间连接,推杆的另一端与瓶盖内空间连接,移动活塞移动时使移动活塞两侧的活动腔空间变化,从而导致推杆两端的作用力变化,推动推杆移动,若上盖与下盖之间连接稳固密封,瓶盖内气压减小,密封空间内气压增加,推动推杆向外移动,推杆还会随活动芯移动,当推杆移动至限位槽位置时,对第一压力传感器作用使驱动电机停止,表示上盖与下盖之间组装密封,若上盖与下盖之间连接不稳固或者上盖与下盖上的螺纹存在缺陷导致不密封,移动活塞移动时,瓶盖内的气压不变,当推杆移动至限位槽时,推杆两侧压力导致推杆弹出距离有限,使推杆不对第一压力传感器作用,通过滚轮使推杆与活动腔相抵时,降低推杆移动时的摩擦。

14.进一步的,所述检测机构还包括:缓冲件,所述缓冲件铰接于活动腔的底部,所述缓冲件设置有若干个且绕活动芯的轴线均匀分布;缓冲槽,所述缓冲槽置于活动腔的底部,且缓冲槽与缓冲件适配;缓冲弹簧,所述缓冲弹簧置于缓冲件的一端,且缓冲弹簧置于缓冲件与缓冲槽之间;第二压力传感器,所述第二压力传感器安装于移动活塞上,所述第二压力传感器与缓冲件的另一端对应。

15.缓冲件铰接于活动腔的底部,且与缓冲槽适配,缓冲弹簧置于缓冲件与缓冲槽之间,当瓶盖不密封时推杆移动至限位槽不对第一压力传感器作用,驱动电机不停止工作,螺杆持续转动使移动活塞向活动腔的底部方向移动,当缓冲件抵触移动活塞上的第二压力传感器时,驱动电机停止驱动,缓冲件受到移动活塞作用时使弹簧变形,吸收部分移动活塞的动能,提高移动活塞的稳定性,且防止移动活塞与活动腔的底部撞击。

16.进一步的,所述检测机构还包括:气体接口,所述气体接口置于检测座上,所述气体接口与密封空间连接,通过气体接口调节密封空间内的气体量。

17.通过气体接口控制密封空间内的气体量,使推杆置于限位槽的位置时,控制密封空间内的气压与大气压相同,使推杆两侧的作用力相同,受力平衡,使推杆不对第一压力传感器作用,从而确定上盖与下盖之间连接不密封。

18.本技术还提供了一种瓶盖的制造设备的制造工艺,包括如下步骤:s1:注塑密封环,通过第一工位的固定上模座注塑瓶盖的密封环,注塑完成后打开第一动模,使模架旋转90

°

,使密封环在第二工位充分冷却;

19.s2:注塑上盖和下盖,使模架继续旋转90

°

,在第三工位上的固定上模座中注塑下盖,在固定下模座中注塑上盖,注塑完成后打开第二动模,使模架继续旋转90

°

;

20.s3:上盖与下盖组装,在第四工位上通过第二机械臂将固定上模座上的下盖取下后与固定下模座上的上盖装配,完成装配后通过检测机构检测上盖与下盖的装配密封性,检测完成后,使模架继续旋转90

°

;

21.s4:注塑防盗环,在第一工位上的固定下模座上注塑防盗环,完成注塑后打开第一动模,使模架旋转90

°

;

22.s5:落料,在第二工位上通过第一机械臂将成品取下。

23.进一步的,所述检测机构检测步骤包括:t1:检测前调节,使气体接口连接气源,通过驱动电机驱动螺杆转动,使移动活塞移动,密封空间内气压对推杆作用使滚轮与活动腔的内壁面相抵,当推杆移动至限位槽时停止移动活塞移动,打开气体接口,使密封空间内的气压与大气压相同,然后关闭气体接口,驱动驱动电机使活动芯复位;

24.t2:开始检测,移动检测座使活动芯与下盖适配,驱动驱动电机使螺杆旋转从而驱动移动活塞移动,若上盖与下盖之间密封,密封空间内的气压增加,推杆推出,当推杆移动至限位槽时,密封空间内的气压大于瓶盖内的气压,滚轮抵触第一压力传感器,使驱动电机停止驱动,当上盖与下盖之间不密封,活动芯移动,瓶盖内的气压与大气压相同,当推杆处于限位槽时,推杆两侧压力相同,滚轮与第一压力传感器不相互作用,移动活塞继续移动,使移动活塞上的第二压力传感器与缓冲件相抵时停止驱动电机驱动;

25.t3:报警反馈,当第二压力传感器检测到信号时,表示上盖与下盖之间不密封,停止注塑机本体的工作并报警。

26.本技术的有益效果是:

27.1、通过模架使固定上模座和固定下模座旋转,使瓶盖能够连续不断的制造,在第一工位注塑密封环,第二工位使密封环冷却,第三工位注塑上盖和下盖,第四工位将上盖和下盖组装并进行密封检测,通过检测后再在第一工位注塑防盗环,最后在第二工位取下瓶盖成品。

28.2、通过注塑机本体控制检测座移动,使检测座、活动芯与下盖适配,通过驱动驱动电机使螺杆转动从而使移动活塞沿螺杆的轴线移动,增加瓶盖内的空间,检测瓶盖内的气压变化,若上盖与下盖密封,则瓶盖内气压随空间变大而变小,若上盖与下盖之间不密封,则瓶盖内气压不随空间变大而变小,气压与大气压相同。

29.3、移动活塞移动时推杆两侧的压力作用变化,若瓶盖内的气压变小则推杆缓慢弹出与活动腔的内壁面相抵,当推杆移动至限位槽时,对第一压力传感器作用,第一压力传感

器检测到信号后使驱动电机停止驱动,当瓶盖内的气压不变与大气压相同时,推杆移动通过限位槽时不对第一压力传感器作用,使驱动电机持续移动,当缓冲件与移动活塞上的第二压力传感器作用,检测到第二压力传感器的信号时,停止驱动电机的驱动,此时表示上盖与下盖之间不密封,需要停机检查。

30.4、移动活塞与缓冲件的一端相抵的瞬间,使缓冲件的另一端安装的弹簧变形,弹簧吸收一部分动能,使移动活塞停止移动时更加稳定,缓冲件安装于缓冲槽中,当移动活塞与活动腔的底部抵触时缓冲件置于缓冲槽中,防止移动活塞对缓冲件冲击破坏缓冲件的铰接。

附图说明

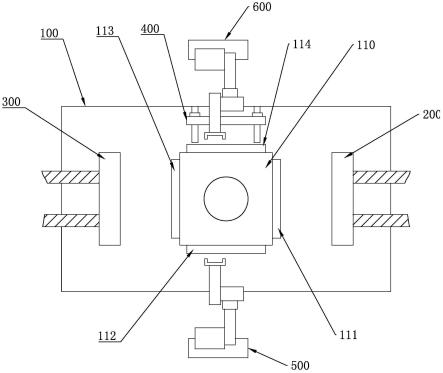

31.图1为本技术的注塑机本体的结构示意图;

32.图2为本技术的第四工位的结构示意图;

33.图3为本技术的检测机构的结构示意图;

34.图4为本技术的活动腔的俯视结构示意图;

35.图5为本技术的缓冲件的结构示意图;

36.图中附图标记,100、注塑机本体;110、模架;111、第一工位;112、第二工位;113、第三工位;114、第四工位;120、固定上模座;130、固定下模座;200、第一动模;300、第二动模;400、检测机构;410、检测座;411、限位槽;412、缓冲槽;420、活动芯;421、移动活塞;422、通气孔;430、活动腔;431、密封空间;440、螺杆;450、驱动电机;460、推杆;461、滚轮;470、第一压力传感器;480、第二压力传感器;490、缓冲件;491、缓冲弹簧;500、第一机械臂;600、第二机械臂;700、气体接口。

具体实施方式

37.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员获得的所有其他实施例,都属于本技术保护的范围。

38.本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

39.下面结合附图,通过具体的实施例及其应用场景对本技术实施例提供的便携式服务器进行详细地说明。

40.实施例1:

41.如图1、图2所示,本技术实施例提供了一种瓶盖的制造设备,包括:注塑机本体100,所述注塑机本体100设置有可旋转的模架110,所述模架110包括第一工位111、第二工位112、第三工位113、第四工位114;固定上模座120,所述固定上模座120置于第一工位111、第二工位112、第三工位113、第四工位114上;固定下模座130,所述固定下模座130置于第一

工位111、第二工位112、第三工位113、第四工位114上;第一动模200,所述第一动模200置于注塑机本体100上,所述第一动模200与第一工位111对应;第二动模300,所述第二动模300置于注塑机本体100上,所述第二动模300与第三工位113对应;检测机构400,所述检测机构400置于第四工位114上,且对应于固定下模座130。

42.进一步的,还包括:第一机械臂500,所述第一机械臂500对应于第二工位112;第二机械臂600,所述第二机械臂600对应于第四工位114。

43.注塑机本体100具有较高的结构强度,模架110可旋转的安装于注塑机本体100上,模架110呈矩形状,模架110的四面均安装有固定上模座120和固定下模座130,且模架110的四面分别对应第一工位111、第二工位112、第三工位113、第四工位114,模架110通过注塑本体驱动旋转,使固定上模座120和固定下模座130能够连续不断的在第一工位111、第二工位112、第三工位113、第四工位114之间移动,连续不断的制造瓶盖,第一动模200与第一工位111上的固定上模座120和固定下模座130适配,在第一工位111上的固定上模座120上注塑成型密封环,然后转动至第二工位112冷却,在转动至第三工位113上,在第三工位113的固定上模座120上注塑上盖,固定下模座130上注塑下盖,完成注塑后转动至第四工位114,在第四工位114上将下盖取下与上盖组装后,通过检测机构400检测上盖与下盖之间的密封性,从而确定上盖与下盖之间的连接稳固性,保证防盗环的加工精度,检测完成后转动模架110,使组装好的上盖与下盖转动至第一工位111注塑防盗环,注塑完成后继续转动模架110,在第二工位112上在将瓶盖成品取下。

44.第一机械臂500对应于第二工位112,第二机械臂600对应于第四工位114,通过第一机械臂500将第二工位112上的瓶盖成品从固定下模座130上取下,通过第二机械臂600将第四工位114上位于固定上模座120上的下盖取下后与固定下模座130上的上盖组装,提高瓶盖生产的自动化性能。

45.实施例2:

46.如图2、图3所示,本技术实施例提供了一种瓶盖的制造设备,除了包括上述技术特征,进一步的,所述检测机构400包括:检测座410,所述检测座410安装于注塑机本体100上;活动芯420,所述活动芯420活动连接于检测座410;活动腔430,所述活动腔430置于检测座410上且与活动芯420适配;移动活塞421,所述移动活塞421置于活动腔430内,所述移动活塞421与活动芯420安装连接;螺杆440,所述螺杆440与移动活塞421螺纹连接;驱动电机450,所述驱动电机450的输出轴与螺杆440安装连接;其中,所述移动活塞421与活动腔430的一侧形成密封空间431。

47.进一步的,所述检测机构400还包括:推杆460,所述推杆460置于活动腔430中;通气孔422,所述通气孔422分布于活动芯420上,所述推杆460置于通气孔422的一端,所述通气孔422的另一端与密封空间431连通;滚轮461,所述滚轮461安装于推杆460上;限位槽411,所述限位槽411与滚轮461对应,所述限位槽411置于活动腔430的内壁面;第一压力传感器470,所述第一压力传感器470置于限位槽411中。

48.进一步的,所述检测机构400还包括:气体接口700,所述气体接口700置于检测座410上,所述气体接口700与密封空间431连接,通过气体接口700调节密封空间431内的气体量。

49.检测座410与第四工位114上的固定下模座130适配,通过注塑机本体100驱动检测

座410移动,使活动芯420与下盖配合,检测座410与密封环相抵,保证检测座410与下盖之间的连接密封性,移动活塞421与活动芯420固定连接,驱动电机450与螺杆440安装,驱动电机450开启后使螺杆440旋转,螺杆440与移动活塞421之间螺纹连接,螺杆440转动时移动活塞421沿螺杆440轴线移动,使移动活塞421向密封空间431反向移动,使密封空间431的体积减小,密封空间431内的气压增加,活动腔430与瓶盖之间形成动空间体积增大,若上盖与下盖之间连接稳固密封,则空间内的气压减少,若上盖与下盖之间连接不密封或者制造的上盖与下盖上的螺纹存在缺陷时,移动活塞421移动时空间内的气压与大气压相同。

50.通过通气孔422将推杆460的一端与密封空间431连接,推杆460的另一端与瓶盖内空间连接,移动活塞421移动时使移动活塞421两侧的活动腔430空间变化,从而导致推杆460两端的作用力变化,推动推杆460移动,若上盖与下盖之间连接稳固密封,瓶盖内气压减小,密封空间431内气压增加,推动推杆460向外移动,推杆460还会随活动芯420移动,当推杆460移动至限位槽411位置时,对第一压力传感器470作用使驱动电机450停止,表示上盖与下盖之间组装密封,若上盖与下盖之间连接不稳固或者上盖与下盖上的螺纹存在缺陷导致不密封,移动活塞421移动时,瓶盖内的气压不变,当推杆460移动至限位槽411时,推杆460两侧压力导致推杆460弹出距离有限,使推杆460不对第一压力传感器470作用,通过滚轮461使推杆460与活动腔430相抵时,降低推杆460移动时的摩擦。

51.通过气体接口700控制密封空间431内的气体量,使推杆460置于限位槽411的位置时,控制密封空间431内的气压与大气压相同,使推杆460两侧的作用力相同,受力平衡,使推杆460不对第一压力传感器470作用,从而确定上盖与下盖之间连接不密封。

52.实施例3:

53.如图4、图5所示,本技术实施例提供了一种瓶盖的制造设备,除了包括上述技术特征,进一步的,所述检测机构400还包括:缓冲件490,所述缓冲件490铰接于活动腔430的底部,所述缓冲件490设置有若干个且绕活动芯420的轴线均匀分布;缓冲槽412,所述缓冲槽412置于活动腔430的底部,且缓冲槽412与缓冲件490适配;缓冲弹簧491,所述缓冲弹簧491置于缓冲件490的一端,且缓冲弹簧491置于缓冲件490与缓冲槽412之间;第二压力传感器480,所述第二压力传感器480安装于移动活塞421上,所述第二压力传感器480与缓冲件490的另一端对应。

54.缓冲件490铰接于活动腔430的底部,且与缓冲槽412适配,缓冲弹簧491置于缓冲件490与缓冲槽412之间,当瓶盖不密封时推杆460移动至限位槽411不对第一压力传感器470作用,驱动电机450不停止工作,螺杆440持续转动使移动活塞421向活动腔430的底部方向移动,当缓冲件490抵触移动活塞421上的第二压力传感器480时,驱动电机450停止驱动,缓冲件490受到移动活塞421作用时使弹簧变形,吸收部分移动活塞421的动能,提高移动活塞421的稳定性,且防止移动活塞421与活动腔430的底部撞击。

55.实施例3:

56.本技术实施例还提供了一种瓶盖的制造设备的制造工艺,包括如下步骤:s1:注塑密封环,通过第一工位111的固定上模座120注塑瓶盖的密封环,注塑完成后打开第一动模200,使模架110旋转90

°

,使密封环在第二工位112充分冷却;

57.s2:注塑上盖和下盖,使模架110继续旋转90

°

,在第三工位113上的固定上模座120中注塑下盖,在固定下模座130中注塑上盖,注塑完成后打开第二动模300,使模架110继续

旋转90

°

;

58.s3:上盖与下盖组装,在第四工位114上通过第二机械臂600将固定上模座120上的下盖取下后与固定下模座130上的上盖装配,完成装配后通过检测机构400检测上盖与下盖的装配密封性,检测完成后,使模架110继续旋转90

°

;

59.s4:注塑防盗环,在第一工位111上的固定下模座130上注塑防盗环,完成注塑后打开第一动模200,使模架110旋转90

°

;

60.s5:落料,在第二工位112上通过第一机械臂500将成品取下。

61.进一步的,所述检测机构400检测步骤包括:t1:检测前调节,使气体接口700连接气源,通过驱动电机450驱动螺杆440转动,使移动活塞421移动,密封空间431内气压对推杆460作用使滚轮461与活动腔430的内壁面相抵,当推杆460移动至限位槽411时停止移动活塞421移动,打开气体接口700,使密封空间431内的气压与大气压相同,然后关闭气体接口700,驱动驱动电机450使活动芯420复位;

62.t2:开始检测,移动检测座410使活动芯420与下盖适配,驱动驱动电机450使螺杆440旋转从而驱动移动活塞421移动,若上盖与下盖之间密封,密封空间431内的气压增加,推杆460推出,当推杆460移动至限位槽411时,密封空间431内的气压大于瓶盖内的气压,滚轮461抵触第一压力传感器470,使驱动电机450停止驱动,当上盖与下盖之间不密封,活动芯420移动,瓶盖内的气压与大气压相同,当推杆460处于限位槽411时,推杆460两侧压力相同,滚轮461与第一压力传感器470不相互作用,移动活塞421继续移动,使移动活塞421上的第二压力传感器480与缓冲件490相抵时停止驱动电机450驱动;

63.t3:报警反馈,当第二压力传感器480检测到信号时,表示上盖与下盖之间不密封,停止注塑机本体100的工作并报警。

64.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。此外,需要指出的是,本技术实施方式中的方法和装置的范围不限按示出或讨论的顺序来执行功能,还可包括根据所涉及的功能按基本同时的方式或按相反的顺序来执行功能,例如,可以按不同于所描述的次序来执行所描述的方法,并且还可以添加、省去、或组合各种步骤。另外,参照某些示例所描述的特征可在其他示例中被组合。

65.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1