一种注塑过程的模具温度在线控制方法与流程

1.本发明涉及注塑温度控制领域,尤其涉及一种注塑过程的模具温度在线控制方法。

背景技术:

2.注塑模具是一种生产塑胶制品的工具,也是赋予塑胶制品完整结构和精确尺寸的工具,注塑模具一般适应于热塑性塑料加热成型。利用热塑性塑料的热熔原理,将熔融的塑料通过注塑机将其注射进模具的型腔内,然后冷却定型,打开模具取出塑料产品。

3.模内热切是指注塑机在充填压缩(补缩)完成后,模腔内产品未冷却的情况下,将塑件产品与浇口分离。该过程对温度的要求严格,存在最佳的切断时机,所以需要将注塑时的温度控制在一定的范围内。但是,对于体积较大的注塑模具,在注塑过程中存在各注塑区域的温度差,需要分别对各区域(尤其是远离注塑进口处)的温度进行控制,或是通过加热丝加热,或是通过冷却水回路进行冷却,此外,由于温度的变化具有大时滞性,无法进行实时控制,需要提前控制。

4.例如,一种在中国专利文献上公开的“一种注塑模具温度控制方法及系统”,其公告号cn113752508a,包括s1、预设注塑模具注塑温度和时间关系曲线中的参数;s2、通过温度采集模块实时采集注塑模具的注塑型腔内的温度;s3、通过比较模块将温度采集模块实时采集的注塑模具的注塑型腔内的温度和时间与预设注塑模具注塑温度和时间关系曲线中对应的温度值进行比较;s4、控制模块向加热执行模块或冷却执行模块发出信号,控制加热模块或冷却模块对注塑模具的注塑型腔进行加热或冷却。

5.该方案通过实时检测的温度来调整温度,无法消除温度变化的时滞性带来的影响,温度控制的稳定性差。

6.且,部分的注塑产品在注塑成型后需要保温保压一段时间,如果在模具中进行保温保压的阶段,则大大延长了制品的制备时间,降低了模具使用效率。

技术实现要素:

7.本发明主要解决现有技术通过实时检测的温度来调整温度,无法消除温度变化的时滞性带来的影响,温度控制的稳定性差的问题;提供一种注塑过程的模具温度在线控制方法。

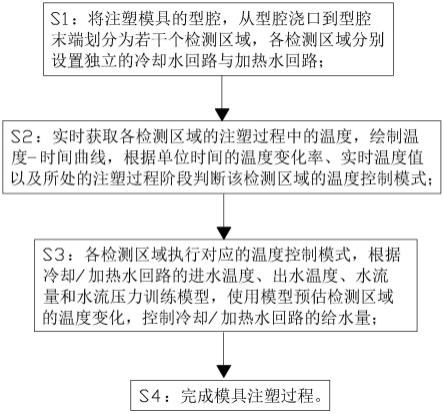

8.本发明的上述技术问题主要是通过下述技术方案得以解决的:一种注塑过程的模具温度在线控制方法,包括以下步骤:s1:将注塑模具的型腔,从型腔浇口到型腔末端划分为若干个检测区域,各检测区域分别设置独立的冷却水回路与加热水回路;s2:实时获取各检测区域的注塑过程中的温度,绘制温度-时间曲线,根据单位时间的温度变化率、实时温度值以及所处的注塑过程阶段判断该检测区域的温度控制模式;s3:各检测区域执行对应的温度控制模式,根据冷却/加热水回路的进水温度、出

水温度、水流量和水流压力训练模型,使用模型预估检测区域的温度变化,控制冷却/加热水回路的给水量;s4:完成模具注塑过程。

9.本方案通过根据冷却/加热水回路中水的温度、流速以及压力的参数预估之后时间段的注塑模具温度变化,用于提前控制注塑过程温度变化,使得温度能够保持在一定的阈值范围内,消除温度变化的时滞性带来的影响。

10.作为优选,检测区域的划分过程为:设定若干半径,以型腔浇口为球心,分别确定检测球面;以两个相邻的检测球面之间的区域为一个检测区域。

11.设定的半径依次扩大,由于模具的温度变化与注塑的距离相关,以与型腔浇口的距离为依据,确定检测区域,使得检测更加全面,数据更加接近,便于同一检测区域的统一控制控制量。

12.作为优选,所述的注塑过程阶段包括切割前的注塑阶段和切割后的定型阶段;所述的温度控制模式包括加热模式、冷却模式、混合变温模式和待机模式;混合变温模式包括以加热水回路为主,冷却水回路为辅的混合加热模式和以冷却水回路为主,加热水回路为辅的混合冷却模式。

13.根据注塑不同阶段,所需求的加热模式以及温度都是不同的,分别对不同注塑阶段进行温度控制,更加精确,提高注塑效率。

14.作为优选,所述的步骤s2具体包括以下过程:s201:实时获取检测区域的温度,以时间为横轴,以温度为纵轴,绘制该检测区域的温度-时间曲线;s202:根据温度-时间曲线上各时间点曲线对应的斜率,获得单位时间的温度变化率k;s203:根据注塑进行的时间以及所处注塑过程阶段查询预设的温度范围阈值[tmin,tmax];s204:判断实时温度值是否在预设的温度范围阈值内;若是,则进入步骤s206判断,若否,则进入步骤s205;s205:根据实时温度值与温度范围阈值关系,结合所处注塑过程阶段选择温度控制模式;s206:判断温度变化率k的绝对值大于变化阈值k1的持续时间是否大于额定时间;若是,则温度控制模式选择混合变温模式;若否,则温度控制模式选择待机模式。

[0015]

根据不同的注塑阶段以及温度变化状态选择温度控制模式,使得温度稳定在温度阈值范围内。

[0016]

作为优选,当处于注塑阶段时:若实时温度值高于温度范围阈值的最大值tmax,且温度变化率k小于额定降温阈值-k0,则选择待机模式;等待温度自然回归温度阈值范围内。

[0017]

若实时温度值高于温度范围阈值的最大值tmax,且温度变化率k大于等于额定降温阈值-k0,则选择混合变温模式;加热水回路和冷却水回路同时工作,在保证主体加热的同时进行降温,使其稳定在温度阈值范围内。

[0018]

若实时温度值低于温度范围阈值的最小值tmin,且温度变化率k大于额定升温阈值k0,则选择待机模式;等待温度自然回归温度阈值范围内。

[0019]

若实时温度值低于温度范围阈值的最小值tmin,且温度变化率k小于等于额定升温阈值k0,则选择加热模式;提高加热强度,使得温度快速稳定在温度阈值范围内。

[0020]

当处于定型阶段时:若实时温度值高于温度范围阈值的最大值tmax,且温度变化率k小于额定降温阈值-k0,则选择待机模式;等待温度自然回归温度阈值范围内。

[0021]

若实时温度值高于温度范围阈值的最大值tmax,且温度变化率k大于等于额定降温阈值-k0,则选择冷却模式;提高冷却强度,使得温度快速稳定在温度阈值范围内。

[0022]

若实时温度值低于温度范围阈值的最小值tmin,且温度变化率k大于额定升温阈值k0,则选择待机模式;等待温度自然回归温度阈值范围内。

[0023]

若实时温度值低于温度范围阈值的最小值tmin,且温度变化率k小于等于额定升温阈值k0,则选择混合变温模式。加热水回路和冷却水回路同时工作,在保证主体冷却的同时进行加热,使其稳定在温度阈值范围内。

[0024]

作为优选,以不同温度控制模式下的冷却/加热水回路的水流量和水流压力为输入量,以进水温度和出水温度为输出量,进行神经网络训练,获得水流量、水流压力与温度变化的映射模型;使用映射模型,输入不同的水流量与水流压力参数,获得预估的温度变化值,定量选择给水量。

[0025]

通过模型训练,预测不同模式下不同给水量带来的温度变化。

[0026]

作为优选,还包括以下步骤:s5:将注塑完成后的制品转移到保温箱中保温额定时间。

[0027]

将注塑完成后的制品在保温箱中保温,减少占用注塑模具的时间,提高注塑效率,避免制品在降温过程中出现形变。

[0028]

作为优选,所述的保温箱外设置有保温水路,所述保温水路中灌注有冷却水回路的出水。

[0029]

充分利用冷却水回路中的冷却水,将使用过后升温的冷却水回路用于保温,充分利用资源,减少能源消耗。

[0030]

本发明的有益效果是:1.通过根据冷却/加热水回路中水的流速以及压力的参数预估之后时间段的注塑模具温度变化,用于提前控制注塑过程温度变化,使得温度能够保持在一定的阈值范围内,消除温度变化的时滞性带来的影响。

[0031]

2.以与型腔浇口的距离为依据,确定检测区域,使得检测更加全面,数据更加接近,便于同一检测区域的统一控制控制量。

[0032]

3. 根据注塑不同阶段,所需求的加热模式以及温度都是不同的,分别对不同注塑阶段进行温度控制,更加精确,提高注塑效率。

[0033]

4. 将注塑完成后的制品在保温箱中保温,减少占用注塑模具的时间,提高注塑效率,避免制品在降温过程中出现形变。

[0034]

5.将使用过后升温的冷却水回路用于保温,充分利用冷却水回路中的冷却水,充分利用资源,减少能源消耗。

附图说明

[0035]

图1是本发明的一种温度控制方法流程图。

[0036]

图2是本发明的温度控制系统结构示意图。

[0037]

图中,1.型腔,2.水温机,3.控制器,4.冷却水回路,5.加热水回路。

具体实施方式

[0038]

下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

[0039]

实施例一:本实施例的一种注塑过程的模具温度在线控制方法,如图1所示,包括以下步骤:s1:将注塑模具的型腔,从型腔浇口到型腔末端划分为若干个检测区域,各检测区域分别设置独立的冷却水回路与加热水回路。

[0040]

检测区域的划分过程为:设定若干半径,以型腔浇口为球心,分别确定检测球面。

[0041]

在本实施例中,如图2所示,设定的半径依次扩大,包括第一半径r1、第二半径r2、第三半径r3

……

第n半径rn,直至把型腔1末端也包含在检测球面为止。各检测球面为球形同一的同心球体。

[0042]

以两个相邻的检测球面之间的区域为一个检测区域。

[0043]

在本实施例中,以第一半径r1为半径绘制第一检测球面,第一检测球面与球心之间的区域的第一检测区域;以第二半径r2为半径绘制的第二检测球面与第一检测球面之间的区域为第二检测区域;以此类推,以第n半径rn为半径绘制的第n检测球面与第n-1检测球面之间的区域为第n检测区域。

[0044]

在各检测区域中的注塑模具型腔1处分别设置有用于检测该区域模具温度的温度传感器以及温度控制的冷却水回路4与加热水回路5。水温机2为冷却水回路4以及加热水回路5提供对应的冷却水与加热水;控制器3控制水温机2的给水量。

[0045]

由于模具的温度变化与注塑的距离相关,以与型腔浇口的距离为依据,确定检测区域,使得检测更加全面,数据更加接近,便于同一检测区域的统一控制控制量。

[0046]

s2:实时获取各检测区域的注塑过程中的温度,绘制温度-时间曲线,根据单位时间的温度变化率、实时温度值以及所处的注塑过程阶段判断该检测区域的温度控制模式。

[0047]

注塑过程阶段包括切割前的注塑阶段和切割后的定型阶段。本实施例中的切割为模内切割,以切割为注塑过程的节点,其前后的温度需求不同,在切割前需要保证注塑材料的熔融流动,主要需要加热;在切割后需要定型,主要需要冷却。

[0048]

温度控制模式包括加热模式、冷却模式、混合变温模式和待机模式。混合变温模式包括以加热水回路为主,冷却水回路为辅的混合加热模式和以冷却水回路为主,加热水回路为辅的混合冷却模式。

[0049]

根据注塑不同阶段,所需求的加热模式以及温度都是不同的,分别对不同注塑阶段进行温度控制,更加精确,提高注塑效率。

[0050]

步骤s2具体包括以下过程:s201:实时获取检测区域的温度,以时间为横轴,以温度为纵轴,绘制该检测区域的温度-时间曲线。

[0051]

s202:根据温度-时间曲线上各时间点曲线对应的斜率,获得单位时间的温度变化率k。

[0052]

以单位时间的温度变化率确定温度的变化速度,以此作为判断依据用于预估后续的温度变化方向与速度,作为提前控制的依据。

[0053]

s203:根据注塑进行的时间以及所处注塑过程阶段查询预设的温度范围阈值[tmin,tmax]。

[0054]

其中,tmin为温度范围阈值的最小值;tmax为温度范围阈值的最大值。

[0055]

s204:判断实时温度值是否在预设的温度范围阈值内;若是,则进入步骤s206判断;若否,则进入步骤s205。

[0056]

s205:根据实时温度值与温度范围阈值关系,结合所处注塑过程阶段选择温度控制模式。

[0057]

当处于注塑阶段时:若实时温度值高于温度范围阈值的最大值tmax,且温度变化率k小于额定降温阈值-k0,则选择待机模式。

[0058]

温度变化率k小于额定降温阈值-k0说明目前的温度是以一定速度回归温度阈值范围的,只需要等待温度自然回归温度阈值范围内即可,不需要额外的温度控制。

[0059]

若实时温度值高于温度范围阈值的最大值tmax,且温度变化率k大于等于额定降温阈值-k0,则选择混合变温模式。

[0060]

选择以冷却水回路为主,加热水回路为辅的混合冷却模式,加热水回路和冷却水回路同时工作,在保证主体加热的同时进行降温,使其稳定在温度阈值范围内。

[0061]

若实时温度值低于温度范围阈值的最小值tmin,且温度变化率k大于额定升温阈值k0,则选择待机模式。等待温度自然回归温度阈值范围内。

[0062]

若实时温度值低于温度范围阈值的最小值tmin,且温度变化率k小于等于额定升温阈值k0,则选择加热模式。

[0063]

提高加热强度,使得温度快速稳定在温度阈值范围内。

[0064]

当处于定型阶段时:若实时温度值高于温度范围阈值的最大值tmax,且温度变化率k小于额定降温阈值-k0,则选择待机模式。等待温度自然回归温度阈值范围内。

[0065]

若实时温度值高于温度范围阈值的最大值tmax,且温度变化率k大于等于额定降温阈值-k0,则选择冷却模式。

[0066]

提高冷却强度,使得温度快速稳定在温度阈值范围内。

[0067]

若实时温度值低于温度范围阈值的最小值tmin,且温度变化率k大于额定升温阈值k0,则选择待机模式。等待温度自然回归温度阈值范围内。

[0068]

若实时温度值低于温度范围阈值的最小值tmin,且温度变化率k小于等于额定升温阈值k0,则选择混合变温模式。

[0069]

选择以加热水回路为主,冷却水回路为辅的混合加热模式,加热水回路和冷却水回路同时工作,在保证主体冷却的同时进行加热,使其稳定在温度阈值范围内。

[0070]

s206:判断温度变化率k的绝对值大于变化阈值k1的持续时间是否大于额定时间;若是,则温度控制模式选择混合变温模式;若否,则温度控制模式选择待机模式。

[0071]

若温度变化率k的绝对值大于变化阈值k1的持续时间是否大于额定时间,说明温度变化剧烈,需要通过冷却/加热水回路来控制温度,否则,说明温度变化缓和,之后较长时间内不会存在温度超出温度阈值范围的情况。

[0072]

在温度变化率k的绝对值大于变化阈值k1的持续时间是否大于额定时间时,若k<0,则选择以加热水回路为主,冷却水回路为辅的混合加热模式;若k>0,则选择以加热水回路为主,冷却水回路为辅的混合加热模式。

[0073]

s3:各检测区域执行对应的温度控制模式,根据冷却/加热水回路的进水温度、出水温度、水流量和水流压力训练模型,使用模型预估检测区域的温度变化,控制冷却/加热水回路的给水量。

[0074]

以不同温度控制模式下的冷却/加热水回路的水流量和水流压力为输入量,以进水温度和出水温度为输出量,进行神经网络训练,获得水流量、水流压力与温度变化的映射模型。

[0075]

冷却/加热水回路的出水温度与进水温度差即为冷却/加热过程的造成的温度变化,通过神经网络训练,将不同温度控制模式下冷却/加热水回路的水流量和水流压力等给水量参数与温度变化相关联,能够根据给水量预估造成的温度变化量。

[0076]

在混合变温模式下时,分别保持冷却/加热水回路的水流量和水流压力一定,取额定时间的温度传感器检测获得的温度值的差值为温度变化,与冷却/加热水回路的进水温度和出水温度映射关联。

[0077]

使用映射模型,输入不同的水流量与水流压力参数,获得预估的温度变化值,定量选择给水量。

[0078]

通过模型训练,预测不同模式下不同给水量带来的温度变化。

[0079]

s4:完成模具注塑过程。注塑过程完成后进行制品脱模。

[0080]

本实施例的方案通过根据冷却/加热水回路中水的温度、流速以及压力的参数预估之后时间段的注塑模具温度变化,用于提前控制注塑过程温度变化,使得温度能够保持在一定的阈值范围内,消除温度变化的时滞性带来的影响。

[0081]

实施例二:本实施例的一种注塑过程的模具温度在线控制方法,还包括:s5:将注塑完成后的制品转移到保温箱中保温额定时间。

[0082]

将注塑完成后的制品在保温箱中保温,减少占用注塑模具的时间,提高注塑效率。避免制品在冷却过程中由于降温过快而产生形变。

[0083]

保温箱外设置有保温水路,保温水路中灌注有冷却水回路的出水。充分利用冷却水回路中的冷却水,将使用过后升温的冷却水回路用于保温,充分利用资源,减少能源消耗。

[0084]

本实施的方法还包括了注塑完成后的保温过程,其他过程同实施例一。

[0085]

应理解,实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1