一种利用热塑性碳纤维复合材料修理金属结构裂纹的方法与流程

1.本发明涉及金属结构修理技术领域,具体为一种利用热塑性碳纤维复合材料修理金属结构裂纹的方法。

背景技术:

2.针对飞机金属结构裂纹损伤,常采用螺钉或铆钉等紧固件将金属加强盒与损伤部位进行连接从而恢复损伤区域的承载性能。然而金属加强盒质量大,有时一架飞机可能会使用上百个加强盒,显著增加了飞机重量。

3.热塑性碳纤维复合材料具有密度小、耐疲劳性能和抗冲击性能好、成型周期短等优点,并且热塑性碳纤维复合材料具有加热可软化变形的特点。专利cn107571482a公开了一种热塑性碳纤维复合板材快速冲压成型工艺。该发明操作方便、工艺简单、能快速完成热塑性碳纤维复合材料板材的冲压成型,成型零件力学性能和表面质量都较高。但该工艺方法是为了提高复合材料生产效率,实现复合材料大规模工业化生产而发明的。由于缺乏复合材料加强盒修理金属损伤的相关理论研究和应用案例,行业内未考虑将该方法应用至复合材料修理金属损伤领域。

4.近年来随着复合材料修理金属损伤理论基础的积累,复合材料修理金属损伤的案例逐渐增多,复合材料修理效果得到了充分的验证。因此,本发明基于现有热塑性碳纤维复合材料热冲压成型技术开发了一种利用热塑性碳纤维复合材料加强盒修理金属结构裂纹的方法。

技术实现要素:

5.为了解决上述技术问题,本发明提出了一种利用热塑性碳纤维复合材料修理金属结构裂纹的方法。

6.本发明所要解决的技术问题采用以下技术方案来实现:

7.一种利用热塑性碳纤维复合材料修理金属结构裂纹的方法,包括以下步骤:

8.(一)制备不同厚度、不同材料体系的热塑性碳纤维复合材料层合板,为热塑性碳纤维复合材料加强盒的制造做准备;

9.(二)通过逆向工程软件平台获取待修理区域的形状尺寸,在此基础上设计冲压模具,其中包括凸模和凹模;

10.(三)结合待修理区域的形状尺寸和裂纹长度选择相应的热塑性碳纤维复合材料层合板并切割至所需尺寸;

11.(四)将热塑性碳纤维复合材料层合板放置在凹模上,使凸模表面靠近并接触热塑性碳纤维复合材料层合板,以热接触的方式对热塑性碳纤维复合材料层合板进行加热软化;

12.(五)当热塑性碳纤维复合材料层合板温度均匀后,启动冲压模具按照设计的速率冲压热塑性碳纤维复合材料层合板,冲压完成后停止加热,待冲压件冷却至常温脱模取出,

热塑性碳纤维复合材料加强盒制作完成;

13.(六)针对修理区域承载特点选择机械连接或胶接的方式将热塑性碳纤维复合材料加强盒与带有裂纹的损伤结构进行连接;

14.(七)修理后,检查修理质量,恢复表面漆层。

15.优选地,步骤(一)中热塑性碳纤维复合材料体系的选择遵从力学性能和疲劳性能好、抗冲击性能优异原则。

16.优选地,步骤(一)中热塑性碳纤维复合材料层合板上与金属结构接触的一面上铺覆一层相同材料体系的热塑性玻璃纤维。

17.优选地,步骤(二)中首先基于逆向工程软件平台获取待修理区域的轮廓,包括待修理区域的形状和尺寸,再利用catia dse模块逆向设计获取待修区域的cad模型,最后根据cad模型设计冲压模具。

18.优选地,步骤(四)中加热温度位于热塑性树脂熔点温度以下10-20℃范围内。

19.优选地,步骤(五)中加热过程中使用温度传感器监控凸模、凹模以及热塑性碳纤维复合材料层合板的温度,避免热塑性碳纤维复合材料层合板的温度过低导致无法成型或避免热塑性碳纤维复合材料层合板的温度过高,而导致树脂流动性过强或树脂降解失效。

20.优选地,步骤(六)中若损伤结构上的裂纹长度较长或带有裂纹的损伤结构位于主承力部位,则采用机械连接的方式将热塑性碳纤维复合材料加强盒与损伤结构进行连接。

21.优选地,若采用机械连接的方式进行连接,紧固件需涂底漆湿安装,同时用填料消除装配间隙。

22.优选地,步骤(六)中若损伤结构上的裂纹长度较短或带有裂纹的损伤结构位于次承力部位,则采用胶接的方式将热塑性碳纤维复合材料加强盒与损伤结构进行连接。

23.优选地,若采用胶接的方式进行连接,胶接前需去除损伤表面的漆层和阳极化层,再用丙酮清洁胶接表面,待丙酮完全挥发后再进行胶接。

24.本发明的有益效果是:

25.本发明利用热塑性碳纤维复合材料加热可软化变形的特点,通过热冲压工艺制造热塑性碳纤维复合材料加强盒取代金属加强盒。因热塑性碳纤维复合材料比金属材料拥有更优异的力学性能和抗疲劳性能,因此在显著降低飞机修理后重量的同时达到了更佳的修理效果。解决了现有金属加强盒增加飞机重量的问题。

附图说明

26.下面结合附图和实施例对本发明进一步说明:

27.图1为本发明中热塑性碳纤维复合材料加强盒制造示意图;

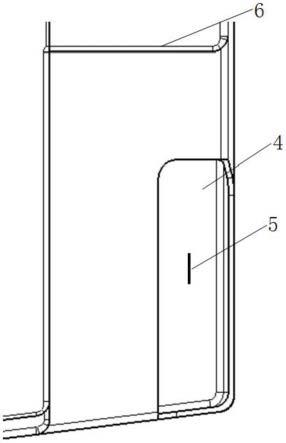

28.图2为本发明中热塑性碳纤维复合材料加强盒的结构示意图;

29.图3为本发明修理示意图。

30.图中:1、凸模;2、热塑性碳纤维复合材料层合板;3、凹模;4、热塑性碳纤维复合材料加强盒;5、裂纹;6、金属结构。

具体实施方式

31.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结

合附图以及实施例对本发明进一步阐述。

32.如图1至图3所示,一种利用热塑性碳纤维复合材料修理金属结构裂纹的方法,包括以下步骤:

33.(一)制备不同厚度、不同材料体系的热塑性碳纤维复合材料层合板2,为热塑性碳纤维复合材料加强盒4的制造做准备。

34.步骤(一)中热塑性碳纤维复合材料体系的选择遵从力学性能和疲劳性能好、抗冲击性能优异原则。此外,为了防止热塑性碳纤维复合材料层合板2与金属结构6的发生电位腐蚀现象,在热塑性碳纤维复合材料层合板2制造过程中铺叠预浸料时需在热塑性碳纤维复合材料层合板2的底面,即与金属结构6接触的一面铺一层相同树脂体系的热塑性玻璃纤维预浸料。

35.(二)通过逆向工程软件平台获取待修理区域的形状尺寸,在此基础上设计冲压模具,其中包括凸模1和凹模3。

36.步骤(二)中首先基于逆向工程软件平台获取待修理区域的轮廓,包括待修理区域的形状和尺寸,再利用catia dse模块逆向设计获取待修区域的cad模型,最后根据cad模型设计冲压模具。

37.(三)结合待修理区域的形状尺寸和裂纹5长度选择相应的热塑性碳纤维复合材料层合板2并切割至所需尺寸。

38.(四)将热塑性碳纤维复合材料层合板2放置在凹模3上,使凸模1表面靠近并接触热塑性碳纤维复合材料层合板2,以热接触的方式对热塑性碳纤维复合材料层合板2进行加热软化。

39.步骤(四)中加热温度位于热塑性树脂熔点温度以下10-20℃范围内。

40.(五)当热塑性碳纤维复合材料层合板2温度均匀后,启动冲压模具按照设计的速率冲压热塑性碳纤维复合材料层合板2,热冲压成型过程中,由于热塑性树脂发生了一定程度的软化,使得树脂与纤维之间的约束下降。在冲头的作用下纤维束间通过相互挤压和面内剪切变形来适应曲面曲率变化,与此同时处于软化状态的树脂随纤维流动并及时填补因纤维变形而引入的材料空隙,从而获得所需的加强盒形状;冲压完成后停止加热,待冲压件冷却至常温脱模取出,热塑性碳纤维复合材料加强盒4制作完成。

41.步骤(五)中加热过程中使用温度传感器监控凸模1、凹模3以及热塑性碳纤维复合材料层合板2的温度,避免热塑性碳纤维复合材料层合板2的温度过低导致无法成型或避免热塑性碳纤维复合材料层合板2的温度过高,而导致树脂流动性过强或树脂降解失效。

42.(六)针对修理区域承载特点选择机械连接或胶接的方式将热塑性碳纤维复合材料加强盒4与带有裂纹5的损伤结构进行连接。

43.步骤(六)中若损伤结构上的裂纹5长度较长或带有裂纹5的损伤结构位于主承力部位,则采用机械连接的方式将热塑性碳纤维复合材料加强盒4与损伤结构进行连接,采用机械连接的方式进行连接时,紧固件需涂底漆湿安装,同时用填料消除装配间隙。

44.步骤(六)中若损伤结构上的裂纹5长度较短或带有裂纹5的损伤结构位于次承力部位,则采用胶接的方式将热塑性碳纤维复合材料加强盒4与损伤结构进行连接,采用胶接的方式进行连接时,胶接前需去除损伤表面的漆层和阳极化层,再用丙酮清洁胶接表面,待丙酮完全挥发后再进行胶接。胶接连接过程中粘接剂的选型要遵从粘接性能好、剪切强度

和剥离强度高原则。

45.(七)修理后,检查修理质量,恢复表面漆层。

46.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1