一种智能制造用注塑模具的制作方法

1.本发明涉及注塑生产技术领域,具体的说是一种智能制造用注塑模具。

背景技术:

2.注塑模具是塑料加工工业中和塑料成型机配套,赋予塑料制品以完整构型和精确尺寸的工具。由于塑料品种和加工方法繁多,塑料成型机和塑料制品的结构又繁简不一,所以塑料模具的种类和结构也是多种多样的。

3.随着塑料工业的飞速发展和通用与工程塑料在强度等方面的不断提高,塑料制品的应用范围也在不断扩大,塑料产品的用量也正在上升。塑料模具是一种生产塑料制品的工具,它由几组零件部分构成,这个组合内有成型模腔。注塑时,模具装夹在注塑机上,熔融塑料被注入成型模腔内,并在腔内冷却定型,然后上下模分开,经由顶出系统将制品从模腔顶出离开模具,最后模具再闭合进行下一次注塑,整个注塑过程是循环进行的。

4.目前传统动模和静模在分离时,只是动模单向滑离静模的模式,不仅加快了注塑件的脱模时间,两个注塑件生产时的时间间隔较长,注塑生产件效率难以提升,同时部分采用聚氯乙烯、苯乙烯、聚乙酸乙酯与丙烯酸酯等塑料注塑而成的微量单体会产生难闻的气味,在动模和静模在分离时散发,导致车间环境不佳。

5.因此,有必要提供一种新的智能制造用注塑模具解决上述技术问题。

技术实现要素:

6.为解决上述技术问题,本发明提供一种智能制造用注塑模具。

7.本发明提供的智能制造用注塑模具包括:双道滑轨和驱动机构,所述双道滑轨上安装有两组对称分布、滑动连接的滑动块,且两组滑动块上分别固定架设有动模组件和静模组件,所述驱动机构上的两个输出端分别与动模组件和静模组件连接,通过驱动机构使得动模组件和静模组件沿着双道滑轨相向、相背滑动以缩短注塑件注塑和脱模的时间,所述驱动机构包括液压缸、转动连接头、转动连接杆和连接柱,所述液压缸的输出端固定焊接有转动连接头,且转动连接头上套接有两根转动连接的转动连接杆,两根所述转动连接杆规格相同,且两根转动连接杆的另一端均固定安装有连接柱,其中一根所述连接柱与动模组件中动模块顶部的连接端固定连接,另一根所述连接柱与静模组件中静模块顶部的连接端固定连接;

8.所述双道滑轨的两端均固定安装有安装板,靠近所述动模组件的安装板上安装有净化组件,通过净化组件对不纯正树脂材料制备的注塑件进行异味净化处理;靠近所述静模组件的安装板上安装有驱气组件,通过驱气组件提高动模块和静模块之间气孔流动性。

9.优选的,所述净化组件包括安装基板、引风扇、安装架、净化筒、导气管、密封盖和排气孔,所述安装基板上安装有一排等距分布的引风扇,且引风扇的进风口向下,所述安装架固定架设在安装基板上,且安装架上内嵌有若干个等距分布的净化筒,所述净化筒与引风扇的数量相等,且净化筒的进风口通过导气管与引风扇的出风口连通,所述净化筒尾部

的筒壁上开设有若干个均匀分布的排气孔,且净化筒尾部筒口处插设有密封盖;

10.所述安装基板通过螺钉顶固定架设在安装板上,且安装基板上安装的引风扇与动模块上的模芯相互对应。

11.优选的,每一根所述净化筒内均插设有用于吸收异味的活性炭柱,且每一根净化筒靠近进风口的内筒壁上均安装有用于弹出活性炭柱的外弹件。

12.优选的,所述外弹件包括压环和弹簧,所述压环通过弹簧与净化筒靠近进风口的内筒壁弹性连接,且压环的外环面与活性炭柱相抵。

13.优选的,所述驱气组件包括蜂窝排气管头、风琴出气管和连接气口,若干个规格相同的所述蜂窝排气管头内嵌在静模块上,每一个所述蜂窝排气管头的连接气口与一根风琴出气管的一端固定连接,且蜂窝排气管头的另一端与靠近静模组件的安装板内板壁固定连接。

14.优选的,若干个所述蜂窝排气管头环形分布在静模块开设的成型腔周边,且静模块开设的成型腔中间安装有注塑口,所述注塑口与成型腔连通。

15.优选的,所述动模块中的模芯中间安装有滑动连接的脱模推头,且脱模推头通过与脱模液压缸的输出端固定连接。

16.优选的,所述动模块和静模块之间安装有脱模网兜,且脱模网兜采用弹性珠光联韧线纵横编制而成。

17.优选的,所述驱动机构中液压缸通过固定安装板固定嵌合在工作车间的内顶壁上,所述双道滑轨坐落在工作车间的工作台上。

18.与相关技术相比较,本发明提供的智能制造用注塑模具具有如下有益效果:

19.1、本发明开启液压缸的输出端外滑,此时转动连接头上转动连接的两根转动连接杆随着液压缸的输出端外滑分别推动动模块和静模块沿着双道滑轨进行相背滑动,相较传统动模单向滑离静模的模式而言,本发明通过驱动机构大大缩减了动模和静模的分离速率,加快了注塑件的脱模时间,降低了两个注塑件生产时的时间间隔;

20.2、本发明注塑件在通过脱模推头推动进行脱模处理后,气体传感器若检测到动模块和静模块分离后中间腔流动大量的刺激性气体后,智能控制终端开启引风扇使得引风扇将难闻的气体吸收并通过导气管排至净化筒内,由于净化筒内安放有活性炭柱,从而活性炭柱可以对刺激性气体进行有效吸收、净化,降低了动模块和静模块分离后中间腔瞬间散发大量刺激性气体,不仅提高了工作车间的工作环境,还提高操作人员的身心健康,而活性炭柱净化后的气体通过排气孔可以回排至车间,加强了车间气体的流动性;

21.3、本发明动模和静模分离时,静模组件在随着驱动机构的驱动下沿着双道滑轨向安装板滑动,风琴出气管受到静模块背面的压缩,从而风琴出气管内的气体通过蜂窝排气管头外排,一方面对附着在模芯上的注塑件进行后续风冷,另一方提高了动模块和静模块分离后中间腔气体的流动性,配合净化组件中的引风扇,加快中间腔气体的净化速率。

附图说明

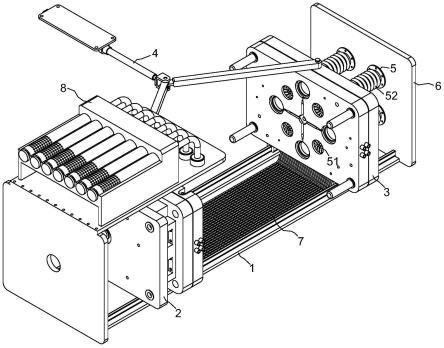

22.图1为本发明提供的智能制造用注塑模具的一种较佳实施例的结构示意图;

23.图2为图1所示动模组件和静模组件与驱动机构的连接结构示意图之一;

24.图3为图1所示动模组件和静模组件与驱动机构的连接结构示意图之二;

25.图4为图1所示驱动机构的结构示意图;

26.图5为图1所示净化组件的结构示意图;

27.图6为图5所示净化筒局部剖视结构示意图;

28.图7为图6所示a处的放大结构示意图。

29.图中标号:1、双道滑轨;2、动模组件;21、动模块;22、模芯;23、脱模推头;3、静模组件;31、静模块;32、注塑口;33、成型腔;4、驱动机构;41、液压缸;42、转动连接头;43、转动连接杆;44、连接柱;5、驱气组件;51、蜂窝排气管头;52、风琴出气管;53、连接气口;6、安装板;7、脱模网兜;8、净化组件;81、安装基板;82、引风扇;83、安装架;84、净化筒;85、导气管;86、密封盖;87、排气孔;9、外弹件;91、压环;92、弹簧;9a、活性炭柱。

具体实施方式

30.下面结合附图和实施方式对本发明作进一步说明。

31.请结合参阅图1至图7,本发明所述的一种智能制造用注塑模具,包括双道滑轨1和驱动机构4,所述双道滑轨1的两端均固定安装有安装板6,所述双道滑轨1上安装有两组对称分布、滑动连接的滑动块,且两组滑动块上分别固定架设有动模组件2和静模组件3,所述驱动机构4上的两个输出端分别与动模组件2和静模组件3连接,通过驱动机构4使得动模组件2和静模组件3沿着双道滑轨1相向、相背滑动以缩短注塑件注塑和脱模的时间,所述驱动机构4包括液压缸41、转动连接头42、转动连接杆43和连接柱44,所述液压缸41由注塑模具工作车间内的智能控制终端进行压液控制,所述液压缸41的输出端固定焊接有转动连接头42,且转动连接头42上套接有两根转动连接的转动连接杆43,两根所述转动连接杆43规格相同,且两根转动连接杆43的另一端均固定安装有连接柱44,其中一根所述连接柱44与动模组件2中动模块21顶部的连接端固定连接,另一根所述连接柱44与静模组件3中静模块31顶部的连接端固定连接。

32.需要说明的是:注塑模具的动模组件2和静模组件3在进行注塑工作时,开启液压缸41的输出端进行回程运动,从而转动连接头42上转动连接的两根转动连接杆43随着液压缸41输出端的回程拉动动模块21和静模块31沿着双道滑轨1进行相向滑动,因此动模组件2和静模组件3可以进行快速合模,随着通过注塑口32进行注塑,待到模具内的冷却系统对注塑件冷却后,开启液压缸41的输出端外滑,此时转动连接头42上转动连接的两根转动连接杆43随着液压缸41的输出端外滑分别推动动模块21和静模块31沿着双道滑轨1进行相背滑动,相较传统动模单向滑离静模的模式而言,本发明通过在动模和静模之间增设一个驱动机构4,其目的是使得动模和静模可以进行相向或相背的运动,从而大大缩减了动模和静模的分离速率,加快了注塑件的脱模时间,降低了两个注塑件生产时的时间间隔。

33.作为本发明的一种实施方式,靠近所述动模组件2的安装板6上安装有净化组件8,通过净化组件8对不纯正树脂材料制备的注塑件进行异味净化处,而所述净化组件8包括安装基板81、引风扇82、安装架83、净化筒84、导气管85、密封盖86和排气孔87,所述安装基板81上安装有一排等距分布的引风扇82,且引风扇82的进风口向下,所述安装基板81通过螺钉顶固定架设在安装板6上,且安装基板81上安装的引风扇82与动模块21上的模芯22相互对应,所述安装架83固定架设在安装基板81上,且安装架83上内嵌有若干个等距分布的净化筒84,所述净化筒84与引风扇82的数量相等,且净化筒84的进风口通过导气管85与引风

扇82的出风口连通,所述净化筒84尾部的筒壁上开设有若干个均匀分布的排气孔87,且净化筒84尾部筒口处插设有密封盖86;其中,在安装基板81的底部安装上气体传感器,并将气体传感器通过智能控制终端与引风扇82电性连接,而每一根所述净化筒84内均插设有用于吸收异味的活性炭柱9a。

34.需要说明的是:注塑件在通过脱模推头23推动进行脱模处理后,气体传感器若检测到动模块21和静模块31分离后中间腔流动大量的刺激性气体后(例如聚氯乙烯、苯乙烯、聚乙酸乙酯与丙烯酸酯等塑料之中残留的微量单体会产生难闻的气味),智能控制终端开启引风扇82使得引风扇82将难闻的气体吸收并通过导气管85排至净化筒84内,由于净化筒84内安放有活性炭柱9a,从而活性炭柱9a可以对刺激性气体进行有效吸收、净化,降低了动模块21和静模块31分离后中间腔瞬间散发大量刺激性气体,不仅提高了工作车间的工作环境,还提高操作人员的身心健康,而活性炭柱9a净化后的气体通过排气孔87可以回排至车间,加强了车间气体的流动性。

35.作为本发明的一种实施方式,每一根净化筒84靠近进风口的内筒壁上均安装有用于弹出活性炭柱9a的外弹件9,而所述外弹件9包括压环91和弹簧92,所述压环91通过弹簧92与净化筒84靠近进风口的内筒壁弹性连接,且压环91的外环面与活性炭柱9a相抵。

36.需要说明的是:活性炭柱9a在使用一定周期后,打开密封盖86,由于净化筒84内储放活性炭柱9a时活性炭柱9a推挤压环91并压缩弹簧92,从而密封盖86被打开后活性炭柱9a可以被压缩的弹簧92通过压环91外弹,使得工作人员可以快速取出活性炭柱9a,使得活性炭柱9a更换较为便捷。

37.作为本发明的一种实施方式,靠近所述静模组件3的安装板6上安装有驱气组件5,通过驱气组件5提高动模块21和静模块31之间气孔流动性,而所述驱气组件5包括蜂窝排气管头51、风琴出气管52和连接气口53,若干个规格相同的所述蜂窝排气管头51内嵌在静模块31上,每一个所述蜂窝排气管头51的连接气口53与一根风琴出气管52的一端固定连接,且蜂窝排气管头51的另一端与靠近静模组件3的安装板6内板壁固定连接,若干个所述蜂窝排气管头51环形分布在静模块31开设的成型腔33周边,且静模块31开设的成型腔33中间安装有注塑口32,所述注塑口32与成型腔33连通,而所述动模块21中的模芯22中间安装有滑动连接的脱模推头23,且脱模推头23通过与脱模液压缸的输出端固定连接。

38.需要说明的是:动模和静模分离时,静模组件3在随着驱动机构4的驱动下沿着双道滑轨1向安装板6滑动,风琴出气管52受到静模块31背面的压缩,从而风琴出气管52内的气体通过蜂窝排气管头51外排,一方面对附着在模芯22上的注塑件进行后续风冷,另一方提高了动模块21和静模块31分离后中间腔气体的流动性,配合净化组件8中的引风扇82,加快中间腔气体的净化速率。

39.作为本发明的一种实施方式,所述驱动机构4中液压缸41通过固定安装板固定嵌合在工作车间的内顶壁上,所述双道滑轨1坐落在工作车间的工作台上,从而保证了动模组件2和静模组件3滑动时的稳定性,所述动模块21和静模块31之间安装有脱模网兜7,且脱模网兜7采用弹性珠光联韧线纵横编制而成,脱模网兜7可以很好的承接脱模后的注塑件。

40.其中,如图3所示,本发明中动模组件2中的模芯22为四个呈十字型排列的杯盖注塑模芯,而脱模推头23处于四个杯盖模芯中部并呈十字型;如图2所示,本发明中静模组件3中的成型腔33为四个呈十字型排列的杯盖注塑成型腔,而注塑口32处于四个成型腔33中部

并分别与四个成型腔33连通,而杯盖脱模后,需后续进行剔除中间连接四个杯盖的十字连接架,值得注意的是,本发明中静模组件3和动模组件2相对而言为静模。

41.本发明提供的智能制造用注塑模具的工作原理如下:

42.注塑模具的动模组件2和静模组件3在进行注塑工作时,开启液压缸41的输出端进行回程运动,从而转动连接头42上转动连接的两根转动连接杆43随着液压缸41输出端的回程拉动动模块21和静模块31沿着双道滑轨1进行相向滑动,因此动模组件2和静模组件3可以进行快速合模,随着通过注塑口32进行注塑,待到模具内的冷却系统对注塑件冷却后,开启液压缸41的输出端外滑,此时转动连接头42上转动连接的两根转动连接杆43随着液压缸41的输出端外滑分别推动动模块21和静模块31沿着双道滑轨1进行相背滑动,相较传统动模单向滑离静模的模式而言,本发明通过驱动机构4大大缩减了动模和静模的分离速率,加快了注塑件的脱模时间,降低了两个注塑件生产时的时间间隔;注塑件在通过脱模推头23推动进行脱模处理后,气体传感器若检测到动模块21和静模块31分离后中间腔流动大量的刺激性气体后,智能控制终端开启引风扇82使得引风扇82将难闻的气体吸收并通过导气管85排至净化筒84内,由于净化筒84内安放有活性炭柱9a,从而活性炭柱9a可以对刺激性气体进行有效吸收、净化,降低了动模块21和静模块31分离后中间腔瞬间散发大量刺激性气体,不仅提高了工作车间的工作环境,还提高操作人员的身心健康,动模和静模分离的同时,静模组件3在随着驱动机构4的驱动下沿着双道滑轨1向安装板6滑动,风琴出气管52受到静模块31背面的压缩,从而风琴出气管52内的气体通过蜂窝排气管头51外排,一方面对附着在模芯22上的注塑件进行后续风冷,另一方提高了动模块21和静模块31分离后中间腔气体的流动性,配合净化组件8中的引风扇82,加快中间腔气体的净化速率,而活性炭柱9a净化后的气体通过排气孔87可以回排至车间,加强了车间气体的流动性,其中,活性炭柱9a在使用一定周期后,打开密封盖86,由于净化筒84内储放活性炭柱9a时活性炭柱9a推挤压环91并压缩弹簧92,从而密封盖86被打开后活性炭柱9a可以被压缩的弹簧92通过压环91外弹,使得工作人员可以快速取出活性炭柱9a,使得活性炭柱9a更换较为便捷。

43.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1