一种夹芯预制体树脂基天线罩的成型方法与流程

1.本发明属于雷达天线罩领域,尤其是一种夹芯预制体树脂基天线罩的成型方法,特别适用于形状复杂、成本要求控制较高、体积较大的天线罩成型。

背景技术:

2.天线罩是雷达系统上的关键部件,用于保证罩内天线系统在各种工况下正常工作的一种透波结构。天线罩不仅需要在天线工作频段内具有良好的电气性能,同时又需要具有承载、抗冲击、隔热和抗雨蚀等功能。

3.为了提高抗干扰能力和制导精度,制导技术朝着毫米波制导的方向发展,而在毫米波段,按法布里—帕罗公式进行计算,所用天线罩壁厚越来越薄,有的甚至不到1mm。而夹层天线罩中,应用最广的为a夹层和c夹层天线罩。现有夹层天线罩一般采用蜂窝或泡沫上铺贴玻纤预浸料后再进行烘箱/热压罐固化成型。铺层效率较低,成型一个体积较大的天线罩需要数天时间,且预浸料成本较高,导致天线罩成本居高不下。

技术实现要素:

4.本发明的目的在于克服上述现有技术的缺点,提供一种夹芯预制体树脂基天线罩的成型方法。

5.为达到上述目的,本发明采用以下技术方案予以实现:

6.一种夹芯预制体树脂基天线罩的成型方法,包括以下步骤:

7.步骤101、根据天线罩结构对泡沫板或蜂窝板进行分块切割,获得多块泡沫单元或蜂窝单元;

8.步骤102、将泡沫单元或蜂窝单元铺设在模具上,在模具上对泡沫单元或蜂窝单元进行热压成型,得到贴合模具形状的泡沫或蜂窝预制体单元;

9.步骤103、将多层增强纤维布铺设在成型模具下模上,在成型模具下模上分块铺设泡沫或蜂窝预制体单元,之后在泡沫或蜂窝预制体单元上铺设多层增强纤维布,多层增强纤维布与泡沫或蜂窝预制体单元上下表面利用喷胶固定,将成型模具的上模和下模具合模,之后由注胶口向上模和下模之间灌注透波树脂并进行固化;

10.步骤104、进行脱模,得到天线罩坯体。

11.进一步的,步骤104之后还包括:

12.步骤105、将天线罩坯体的内外表面打磨后,将固化成型的法兰面粘接到天线罩坯体上,得到天线罩。

13.进一步的,采用导入玻纤布成型或采用玻纤预浸料铺贴固化成型法兰面。

14.进一步的:步骤102中还包括在泡沫或蜂窝预制体单元上下表面铺贴胶膜,经过固化将胶膜固定于泡沫或蜂窝预制体单元表面。

15.进一步的,步骤103中透波树脂为聚双环戊二烯树脂。

16.进一步的,步骤103中透波树脂的灌注和固化条件为:

17.灌注透波树脂时,模具的温度为30~45℃;

18.灌注完成进行固化时,在40~80℃的温度下保持24-48h,完成固化。

19.进一步的,步骤101中所述泡沫板的材质为聚甲基丙烯酰亚胺泡沫;蜂窝板的材质为芳纶纸蜂窝。

20.进一步的,步骤103中的多层增强纤维布为玻璃纤维布或超高分子量聚乙烯纤维布或电子布。

21.进一步的,成型模具上下模具采用定位销或磁石进行固定,成型模具下模铺设有密封槽,所述密封槽设内有密封条。

22.进一步的:成型模具上与注胶口相对位置设置有出胶口。

23.与现有技术相比,本发明具有以下有益效果:

24.本发明公开了一种夹芯预制体树脂基天线罩的成型方法,根据天线罩的结构对对泡沫或蜂窝板进行分块,之后通过对泡沫或蜂窝单元进行热压成型,形成泡沫或蜂窝预制体单元,泡沫或蜂窝预制体单元制备完成后,在上下表面固定增强纤维,再使用透波树脂灌注固化成型,泡沫或蜂窝预制体保证了天线罩的形状,对具有复杂形状的天线罩尤其能保证随型。在固化过程中使用透波树脂连接芯层与增强纤维,上下模具的空隙保证产品厚度一致,减去预制体体积后,可精准确定树脂含量。灌注固化成型可将空隙全部填满,保证树脂均匀度,从而保证了天线罩整体质量。采用本发明进行大体积天线罩成型,仅需要1-2天时间,大大缩短工时;同时使用增强纤维布和透波树脂代替玻纤预浸料,原料成本大幅下降。在满足电气性能和力学性能的基础上,大幅的降低了大体积天线罩的制造成本。

附图说明

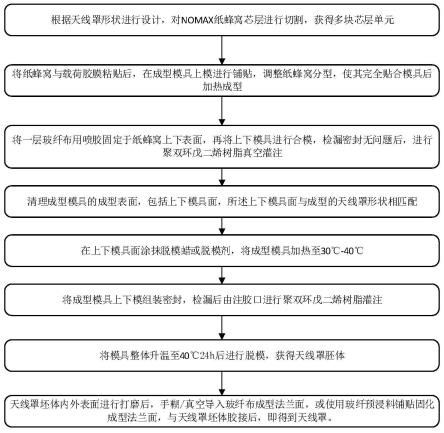

25.图1为实施例的流程图。

具体实施方式

26.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

27.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

28.下面结合附图对本发明做进一步详细描述:

29.参见图1,图1为实施例的流程图,一种夹芯预制体树脂基天线罩的成型方法,包括以下步骤:

30.步骤101,根据天线罩形状进行设计,对nomax纸蜂窝芯层进行切割,获得多块芯层单元;

31.步骤102,将芯层单元与载荷胶膜粘贴后,在成型模具上模进行铺贴,调整芯层单元,使其完全贴合模具后加热成型,得到预制体单元;

32.步骤103,将一层玻纤布用喷胶固定于预制体单元上下表面,再将上下模具进行合模,检漏密封无问题后,进行透波树脂灌注;

33.其中,透波树脂为聚双环戊二烯树脂;

34.步骤104,将模具整体升温至40℃,保温24h后进行脱模,获得天线罩坯体;

35.步骤105,在天线罩坯体内外表面进行打磨后,手糊/真空导入玻纤布成型法兰面,或使用玻纤预浸料铺贴固化成型法兰面,与天线罩坯体胶接后,即得到天线罩。

36.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

技术特征:

1.一种夹芯预制体树脂基天线罩的成型方法,其特征在于,包括以下步骤:步骤101、根据天线罩结构对泡沫板或蜂窝板进行分块切割,获得多块泡沫单元或蜂窝单元;步骤102、将泡沫单元或蜂窝单元铺设在模具上,在模具上对泡沫单元或蜂窝单元进行热压成型,得到贴合模具形状的泡沫或蜂窝预制体单元;步骤103、将多层增强纤维布铺设在成型模具下模上,在成型模具下模上分块铺设泡沫或蜂窝预制体单元,之后在泡沫或蜂窝预制体单元上铺设多层增强纤维布,多层增强纤维布与泡沫或蜂窝预制体单元上下表面利用喷胶固定,将成型模具的上模和下模具合模,之后由注胶口向上模和下模之间灌注透波树脂并进行固化;步骤104、进行脱模,得到天线罩坯体。2.根据权利要求1所述的一种夹芯预制体树脂基天线罩的成型方法,其特征在于,步骤104之后还包括:步骤105、将天线罩坯体的内外表面打磨后,将固化成型的法兰面粘接到天线罩坯体上,得到天线罩。3.根据权利要求2所述的一种夹芯预制体树脂基天线罩的成型方法,其特征在于,采用真空导入玻纤布成型或采用玻纤预浸料铺贴固化成型法兰面。4.根据权利要求1所述的一种夹芯预制体树脂基天线罩的成型方法,其特征在于:步骤102中还包括在泡沫或蜂窝预制体单元上下表面铺贴胶膜,经过固化将胶膜固定于泡沫或蜂窝预制体单元表面。5.根据权利要求1所述的一种夹芯预制体树脂基天线罩的成型方法,其特征在于,步骤103中透波树脂为聚双环戊二烯树脂。6.根据权利要求1所述的一种夹芯预制体树脂基天线罩的成型方法,其特征在于,步骤103中透波树脂的灌注和固化条件为:灌注透波树脂时,模具的温度为30~45℃;灌注完成进行固化时,在40~80℃的温度下保持24-48h,完成固化。7.根据权利要求1所述的一种夹芯预制体树脂基天线罩的成型方法,其特征在于,步骤101中所述泡沫板的材质为聚甲基丙烯酰亚胺泡沫;蜂窝板的材质为芳纶纸蜂窝。8.根据权利要求1所述的一种夹芯预制体树脂基天线罩的成型方法,其特征在于,步骤103中的多层增强纤维布为玻璃纤维布或超高分子量聚乙烯纤维布或电子布。9.根据权利要求1所述的一种夹芯预制体树脂基天线罩的成型方法,其特征在于,成型模具上下模具采用定位销或磁石进行固定,成型模具下模铺设有密封槽,所述密封槽设内有密封条。10.根据权利要求1所述的一种夹芯预制体树脂基天线罩的成型方法,其特征在于:成型模具上与注胶口相对位置设置有出胶口。

技术总结

本发明公开了一种夹芯预制体树脂基天线罩的成型方法,属于雷达天线罩领域。本发明根据天线罩的结构对对泡沫或蜂窝板进行分块,之后通过对泡沫或蜂窝单元进行热压成型,形成泡沫或蜂窝预制体单元,泡沫或蜂窝预制体单元制备完成后,在上下表面固定增强纤维,再使用透波树脂灌注固化成型,泡沫或蜂窝预制体保证了天线罩的形状,对具有复杂形状的天线罩尤其能保证随型。在固化过程中使用透波树脂连接芯层与增强纤维,模具的空隙保证了树脂含量及均匀度,保证了天线罩整体质量。采用本发明进行大体积天线罩成型,一般铺层固化仅需要1-2天时间,大大缩短工时;同时使用增强纤维布和透波树脂代替玻纤预浸料,原料成本大幅下降。原料成本大幅下降。原料成本大幅下降。

技术研发人员:陈跃 刘瑶 代伟 张尊宇

受保护的技术使用者:北方长龙新材料技术股份有限公司

技术研发日:2022.05.30

技术公布日:2022/9/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1