一种用于背光模组的薄型遮光反射片的制备工艺的制作方法

1.本发明属于光学材料领域,具体的说,是一种用于背光模组的薄型遮光反射片的制备工艺。

背景技术:

2.液晶背光及导光键盘模组主要由光源、反射片、导光板、各类光学膜片组成,具有亮度高,寿命长、发光均匀等特点。反射片的主要作用是将漏出导光板底部的光线高效率且无损耗地反射,从而可以降低光损耗,减少用电量,提供液晶显示面光饱和度。反射片主要为透明树脂(如pet+tio2体系)经细微发泡而制成,其主要原理是tio2的折射率很高为2.62,其中泡的直径为数微粒左右,折射率为1.00,与pet树脂之间形成良好的曲折界面,从导光板出来的光经过反射片后,经过多次反复的折射路径,能够使绝大部分的光返回导光板中。

3.随着显示面板及导光键盘轻薄化的趋势,背光模组的轻薄化已逐渐成为主流,因此需要使用薄型的反射片来有效減薄背光厚度,但反射片厚度減薄随之带来的是反射片透光而造成背光模组背面漏光现象,进而使得背光模组组装至系统结构上造成系统漏光,不能满足使用要求。

4.现有技术中,为解决薄型反射片透光而造成的背光漏光现象,通常会在反射片背面(非导光板接触面)增加遮光涂层或者贴合一层非透光薄膜或材料,以达到遮光的目的,例如:公开号为cn111239873a的发明专利公开的一种高遮光性复合反射板及其制备方法,该专利为解决背光模组重量大、遮光性能差的问题,提供了一种具有反射层/支撑层/遮光层或反射层/遮光层/支撑层多层结构的复合反射板,其中遮光层是用遮光层树脂与固化剂形成涂布液,然后将涂布液涂布于复合板上,进行交联固化而制得。以及公开号为cn111694080a的发明专利公开的一种高遮蔽耐指纹背光模组反射膜及其制备工艺,该专利首先利在基层上涂布实现反射功能的高折射层和具有抗指纹功能的抗指纹涂层,以制备抗指纹反射板,最后在抗指纹反射板表面贴合具有遮光效果的镀银膜。上述两件专利均是在薄型反射片的基础上通过涂布或贴合的方式增加遮光层/膜,来减少反射片透光和遮光的目的,但在实际生产过程中,却使得反射片的加工程序更加复杂、工时增加,以及材料成本的提高。

技术实现要素:

5.本发明的目的在于提供一种用于背光模组的薄型遮光反射片的制备工艺,利用分别配置的反射材料和遮光材料,采用共挤的方式挤出制得薄型遮光反射片,用于解决现有制备遮光反射片时存在的加工过程复杂,加工时间长以及材料成本高的问题。

6.本发明通过下述技术方案实现:一种用于背光模组的薄型遮光反射片的制备工艺,包括以下步骤:(1)分别按以下重量组分配制反射材料和遮光材料:反射材料包括:树脂60~90份、无机填料13.3~43.3份、阻燃剂3~6份,抗氧化剂1

~3.0份和抗静电剂2~5份,遮光材料包括:树脂60~90份、黑色母料0.3~1份、阻燃剂3~6份,抗氧化剂1~3.0份和抗静电剂2~5份。

7.(2)将均质后的反射材料和遮光材料分别送入挤出机中,经多层共挤制得膜片;(3)将膜片拉伸、定型后,即得厚度为0.05~0.25mm的薄型遮光反射片。

8.所述反射材料和遮光材料中的树脂相同或不同,所述树脂选自聚丙烯树脂、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯、聚对苯二甲酸丙二醇酯、聚对苯二甲酸丁二醇酯、聚甲基丙烯酸甲酯、聚碳酸酯中的至少一种。

9.所述无机填料选自碳酸钙、碳酸镁、碳酸锌、氧化钛、氧化锌、氧化铈、氧化镁、硫酸钡、硫化锌、磷酸钙、二氧化硅、氧化铝、云母、云母钛、滑石、粘土、高岭土、氟化锂、氟化钙中的至少一种。

10.所述反射材料和遮光材料中的阻燃剂相同或不同,所述阻燃剂选自含有机磷系阻燃剂、含硅系阻燃剂中的至少一种。

11.所述反射材料和遮光材料中的抗氧化剂相同或不同,所述抗氧化剂为受阻酚系热稳定剂。

12.所述反射材料和遮光材料中的抗静电剂相同或不同,所述抗静电剂选自硬脂基三甲基季铵盐酸盐、硬脂酰胺丙基羟乙基季胺硝酸盐、对壬基苯氧基丙基磺酸钠中的至少一种。

13.所述拉伸包括对共挤得到的膜片先纵向拉伸1.5~2倍后,再横向拉伸1.5~2倍。

14.所述薄型遮光反射片具有双面结构其一面为反射材料形成的反射面,另一面为遮光材料形成的遮光面。

15.所述反射面和/或遮光面为多层结构。

16.本发明与现有技术相比,具有以下优点及有益效果:(1)本发明针对现有反射片加工制程所存在的问题,提出了利用共挤技术制备遮光反射片的工艺过程,可实现厚度为0.05~0.25mm并具有高遮光和反射效果的薄型遮光反射片的制备。

17.(2)本发明通过特定的选择反射材料和遮光材料的原料配方及比例,为后续共挤制程的成品效果奠定了基础。例如,当遮光材料与反射材料在选择相同材料的情况下,由于材料收缩率相同可使成品不易变形,同时成品在高温高湿信赖性测试后也不易翘曲变形,因此,成型效果及成品耐候性均有所提升。

18.(3)本发明采用均质后的反射材料作为共挤原料,具有良好的共挤成型效果,并且可达到较优质的共挤产品的尺寸稳定性及耐候性。

19.(4)本发明在共挤制程中,通过调整适宜的温度范围,可以达到高质量的光学特性性能,因为温度过高或过低,容易造成原料的黄化色偏或晶体熔融不良等问题,进而影响产品的色相及透光度。

20.(5)本发明的薄型遮光反射片为多层结构,包括多层反射层和多层遮光层,采用共挤技术实现的加工制程,还可以实现反射层和遮光层的厚度调整,以获得不同反射效果的遮光反射片。在实际生产过程中,可任意调整反射层和遮光层各层的厚度和层数,进而满足不同的应用场景及不同客户的定制需求,工艺操作简单易实现。

21.(6)本发明利用共挤制程可以形成多层反射层,利用反射材料产生的孔洞密度,可以形成产品的漫反射(孔洞密度越高,可形成漫反射次数越多),同时利用共挤的制程及拉伸成型工艺,可以调整遮光材料厚度,以满足不同的应用场景,由此得到具备高遮光效果和高反射率的遮光反射片,且该遮光反射膜满足透光率在0.1%以下,反射率在90%以上的效果。

22.(7)本发明的遮光反射片适用于液晶或导光键盘的背光模组,具有v0耐燃等級,亦满足终端品牌客戶的安全规范需求。

附图说明

23.图1为本发明实施例1中双层遮光反射片的结构示意图。

24.图2为本发明实施例2中多层遮光反射片的结构示意图。

25.图3为本发明对比例1中薄膜反射片的结构示意图。

具体实施方式

26.下面将本发明的发明目的、技术方案和有益效果作进一步详细的说明。

27.应该指出,以下详细说明都是示例性的,旨在对所要求的本发明提供进一步的说明,除非另有说明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

28.本发明提供了一种由特定反射材料和遮光材料为原料,采用共挤的方式,经共挤、拉伸等制程得到具有多层结构的薄型遮光反射膜的制备工艺,其技术方案可进一步的概括如下:步骤一,制备反射材料和遮光材料。

29.反射材料包括树脂60~90份、无机填料13.3~43.3份、阻燃剂3~6份,抗氧化剂1~3.0份和抗静电剂2~5份,遮光材料包括树脂60~90份、黑色母料0.3~1份、阻燃剂3~6份,抗氧化剂1~3.0份和抗静电剂2~5份。

30.上述反射材料和遮光材料中的树脂可以相同或不同,树脂可以是光学透明树脂,如聚丙烯树脂、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯、聚对苯二甲酸丙二醇酯、聚对苯二甲酸丁二醇酯、聚碳酸酯中的至少一种。或者进一步的选择树脂微粒,如由聚酯树脂、聚酰胺系树脂、聚氨基甲酸酯树脂、丙烯酸系树脂、甲基丙烯酸系树脂(如pmma)、聚酰胺树脂、聚乙烯树脂、聚丙烯树脂、聚氯乙烯树脂、聚偏1,1-二氯乙烯树脂、聚苯乙烯树脂、聚乙酸乙烯酯树脂、氟系树脂、有机硅树脂等树脂形成的粒子。

31.上述反射材料中的无机填料可以是碳酸钙、碳酸镁、碳酸锌、氧化钛、氧化锌、氧化铈、氧化镁、硫酸钡、硫化锌、磷酸钙、二氧化硅、氧化铝、云母、云母钛、滑石、粘土、高岭土、氟化锂、氟化钙中的至少一种。

32.上述遮光材料中的黑色母料可以是黑色母料,只要不影响加工性能,遮光母料不做特别限定。

33.上述反射材料和遮光材料中的阻燃剂可以相同或不同,可以选择含有机磷系阻燃剂或含硅系阻燃剂,如含有机磷系阻燃剂可以使用已知的,具体而言可以为双酚a双磷酸酯、氢醌双磷酸酯、间苯二酚双磷酸酯、三苯酚三磷酸酯、双酚a双(二甲苯基磷酸酯),使用

时,应根据需要进行选择。含硅系阻燃剂具体而言可以为二甲氧基二甲基硅烷、二乙氧基二甲基硅烷、乙氧基三甲基硅烷、二乙氧基二苯基硅烷、三乙氧基苯基硅烷、二甲基苯基硅烷、五甲基二硅烷、二甲基乙基硅烷、聚(二甲基硅氧烷)低聚物等。

34.上述反射材料和遮光材料中的抗氧化剂可以相同或不同,可以是受阻酚系热稳定剂,如2-叔丁基-6-(3-叔丁基-2-羟基-5-甲基苄基)基苄基甲基苯基丙烯酸酯、2基苯基丙烯酸酯、6基二叔丁基苯基(甲基丙烯酸酯)及6戊二叔戊基苯基(甲基丙烯酸酯)等。

35.上述反射材料和遮光材料中的抗静电剂可以相同或不同,可以选择硬脂基三甲基季铵盐酸盐、硬脂酰胺丙基羟乙基季胺硝酸盐、对壬基苯氧基丙基磺酸钠中的至少一种。

36.步骤二,共挤制程。

37.将上述反射材料均质后,与遮光材料分别送入挤出机中,经共挤制得膜片,制备过程中,温度控制是关键,直接影响了薄膜的光学表现,包含色相、透光度等。在生产过程中,可根据不同的材料性能,选择特定的温度范围,例如:可将pc熔融温度控制在240℃、pmma熔融温度控制在200℃、pp熔融温度控制在170℃。

38.在共挤制程中也可进一步利用具有表面结构的滚轮在膜片的表面(遮光面)制作不规则的压花结构,在挤出过程时直接制作出遮光层表面呈现不规则深浅之表面特征,如在膜的表面形成高低差在100um以内的凹凸结构,且高度平均值需大于最高与最低高度差的1/2,以有利于减少相邻材料间的静电吸附及避免组装人员之手印或轻微刮伤。

39.步骤三,拉伸及定性。

40.纵拉和横拉过程中,树脂膜片随着拉伸而产生形变,而作为粒子并不随着拉伸产生形变,因为在粒子周围形成尺寸不一的大量泡孔,即可达到漫反射效果。因此,将上述步骤的膜片先纵向拉伸1.5~2倍后,再横向拉伸1.5~2倍,即得厚度为0.05~0.25mm的薄型遮光反射片,其中反射层的厚度约为0.025~0.125mm,遮光层的厚度约为0.025~0.125mm。

41.由此制备得到的薄型遮光反射片通常为两层结构,分别是由反射材料形成的反射层以及由遮光材料形成的遮光层,两层结构组成具有高遮光和反射效果的薄型遮光反射片,当然,也可利用共挤制程制备得到多层结构的薄型遮光反射片,即在挤出机中,利用共挤技术实现多层反射层和多层遮光层组成的多层薄型遮光反射片。

42.进一步的,下面以多个典型实施例来列举说明本发明的具体实施方式,当然,本发明的保护范围并不局限于以下实施例。

43.(一)双层薄型遮光反射片实施例1:反射材料配方:80.0%pp、10.0%二氧化钛、4.0% 碳酸锌、3.0%阻燃剂,1.0%抗氧化剂、2.0%抗静电剂。

44.遮光材料配方:85.0%pp、5.0%黑色母料、5.0%阻燃剂,1.0%抗氧化剂和5.0%抗静电剂。

45.采用上述配方的反射材料和遮光材料,对反射材料进行均质后,按体积比3∶2经料斗送入挤出机,控制温度在170℃,经双层挤出模头,挤出得到由反射层和遮光层组成的膜片,膜片总厚度约0.18mm,其中反射层约0.12mm、遮光层亦约0.06mm。

46.将上述膜片送入拉伸工序,膜片先纵向拉伸1.5倍后,再横向拉伸1.5倍后,即得如图1所示遮光反射片(上层为反射层,下层为遮光层),遮光反射膜总厚度约0.08mm,其中反

射层约0.055mm、遮光层亦约0.025mm。

47.实施例2~4与上述实施例1采用相同制备工艺,区别仅在于反射材料和遮光材料的不同。

48.实施例2:反射材料配方:75.7%pp、13.3%二氧化硅、6.0%阻燃剂,3.0%抗氧化剂、2.0%抗静电剂。

49.遮光材料配方:85.0%pp、1.0%黑色母料、6.0%阻燃剂,3.0%抗氧化剂和5.0%抗静电剂。

50.实施例3:反射材料配方:60.0%pet、13.3%硫酸钡、20.0%硫化锌、3.6%阻燃剂,1.1%抗氧化剂、2.0%抗静电剂。

51.遮光材料配方:88.0%pp、0.5%黑色母料、5.5%阻燃剂,2.0%抗氧化剂和4.0%抗静电剂。

52.实施例4:反射材料配方:68.0%pmma、25.0%氧化锌、3.0%阻燃剂,1.5%抗氧化剂、2.5%抗静电剂。

53.遮光材料配方:89.7%pmma、0.3%黑色母料、5.0%阻燃剂,2.7%抗氧化剂和3.0%抗静电剂。

54.共挤温度为200℃。

55.(二)多层薄型遮光反射片实施例5:反射材料配方一:80.0%pp、7.0%二氧化硅、7.0%云母、3.0%阻燃剂,1.0%抗氧化剂、2.0%抗静电剂。

56.反射材料配方二:80.0%pp、7.0%二氧化硅、7.0%碳酸钙、3.0%阻燃剂,1.0%抗氧化剂、2.0%抗静电剂。

57.遮光材料配方:89.0%pp、1.0%黑色母料、3.0%阻燃剂,2.0%抗氧化剂和5.0%抗静电剂。

58.采用上述配方的反射材料和遮光材料,按体积比1.2∶1.2∶1经注料孔送入共挤挤出机,控制温度在170℃,经三层挤出模头,挤出得到多层之反射层和遮光层组成的膜片,膜片总厚度约0.3mm,其中多层反射层约0.21mm、多层遮光层亦约0.09mm。

59.将上述膜片送入拉伸工序,膜片先纵向拉伸2倍后,再横向拉伸2倍后,即得如图2所示遮光反射膜(上两层为反射层,下一层为遮光层),遮光反射膜总厚度约0.075mm,其中两层反射层约0.053mm、一层遮光层亦约0.022mm。

60.实施例6~8与上述实施例5采用相同制备工艺,区别仅在于反射材料和遮光材料的不同。

61.实施例6:反射材料配方一:66.0%pp、10.0%碳酸镁、10.0%碳酸锌、6.0%阻燃剂,3.0%抗氧化剂、5.0%抗静电剂。

62.反射材料配方二:76.0%pp、10.0%二氧化硅、6.0%阻燃剂,3.0%抗氧化剂、5.0%

抗静电剂。

63.遮光材料配方:85.0%pp、1.0%黑色母料、6.0%阻燃剂,3.0%抗氧化剂和5.0%抗静电剂。

64.实施例7:反射材料配方一:72.0%pc、16.0%碳酸钙、5.0%阻燃剂,2.0%抗氧化剂、5.0%抗静电剂。

65.反射材料配方二:88.0%pc、6.0%阻燃剂,1.0%抗氧化剂、5.0%抗静电剂。

66.遮光材料配方:87.2%pc、0.8%黑色母料、5.0%阻燃剂,2.0%抗氧化剂和5.0%抗静电剂。

67.实施例8:反射材料配方一:77.0%pet、16.0%二氧化硅、4.0%阻燃剂,1.0%抗氧化剂、2.0%抗静电剂。

68.反射材料配方二:90.0%pet、6.0%阻燃剂,2.0%抗氧化剂、2.0%抗静电剂。

69.遮光材料配方:90.0%pet、1.0%黑色母料、5.0%阻燃剂,1.0%抗氧化剂和2.0%抗静电剂。

70.共挤温度为260℃。

71.对比例1:反射材料配方:pet与适当比例的硫酸钡及阻燃剂等。

72.遮光材料配方: pet与适当比例的阻燃剂及黑色母料。

73.采用上述配方的反射材料和遮光材料,将适量均质后的反射材料送入挤出机中,控制温度在 260℃下,挤出得到反射膜片,将适量的遮光材料送入挤出机中,控制温度在260℃下,挤出得到遮光膜片,在反射膜片上贴合胶层,然后再在该胶层上贴合遮光层,制得图3所示结构的薄膜反射片(上层为反射材料,下层为遮光材料),薄膜反射片总厚度约0.155mm,其中反射材料约0.08mm、遮光材料约0.075mm。

74.以上实施例1~8和对比例1并未对反射材料和遮光材料的阻燃剂、抗氧化剂、抗静电剂进行特别限定,在实际应用时,可根据产品需求进行常规选择。当然,在本发明的下述测试过程中,所选实施例及对比文件1中阻燃剂、抗氧化剂及抗静电剂选择的成分相同。

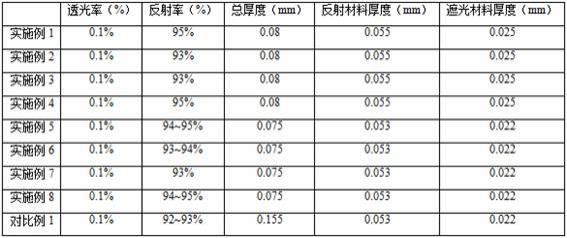

75.对上述实施例1~8、对比例1的遮光反射膜进行透光率和反射率测试,如下表1所示。透光率测试方法采用已知设备如:astmd 1003和ndh7000-2,反射率测试方法采用已知设备 astm e2177及uh4150 分光光度计。

76.表1

由上表可以知道,实施例1~8中采用共挤制备得到的遮光反射片,较对比例1的薄膜反射片而言,并不会直接影响反射率,同样可以制备得到高遮光效果和高反射率的产品。除此之外,从制备工艺来看,实施例1~8采用的共挤制程较对比例1的更加简化,便于规模化的生产,有利于生产效率的提高。另外,从产品厚度来看,实施例1~8的遮光反射片由于缺少了一层粘结层,因此较对比例1的薄膜反射片更薄,亦可满足背光模组轻薄性的用户需求。

77.以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1