一种高压储氢瓶塑料内胆滚塑成型装置及成型方法与流程

1.本发明涉及高压储氢瓶领域,具体涉及一种高压储氢瓶塑料内胆滚塑成型装置及成型方法。

背景技术:

2.滚塑成型是一种无压回转成型技术,通过控制转速、升温、降温速率等参数实现回转体成型,因此滚塑成型制成的塑料内胆具有无残余应力和无取向性,不易发生变形、塌陷或开裂等优点。中国专利cn201910052625.5 公开了一种高压储氢罐内胆成型设备及成型工艺,该设备和工艺每次只能生产一个塑料内胆,这样就导致生产效率很低。

技术实现要素:

3.本发明所要解决的技术问题是:将提供一种高效的、一次能生产四个塑料内胆的高压储氢瓶塑料内胆滚塑成型装置及成型方法。

4.为了解决上述问题,本发明所采用的技术方案为:一种高压储氢瓶塑料内胆滚塑成型装置,包括:配重机架、水平驱动轴、竖直摆动臂、水平摆动臂、模具安装座,水平驱动轴通过轴承可旋转的安装于配重机架上,在配重机架上安装有用于驱动水平驱动轴旋转的第一驱动电机,水平驱动轴的一端与竖直摆动臂的后侧相固定,水平摆动臂位于竖直摆动臂的前方,水平摆动臂的后端与竖直摆动臂的下端相连接固定,水平摆动臂和竖直摆动臂呈l形排布,第一驱动电机左右旋转后能驱动竖直摆动臂和水平摆动臂左右摆动,模具安装座通过轴承可旋转的安装于水平摆动臂的前端上部,模具安装座的轴向竖直布置,在水平摆动臂中安装有用于驱动模具安装座旋转的第二驱动电机,其特征在于:在模具安装座上安装有四个绕着模具安装座中心均匀布置的滚塑模具,每个滚塑模具均通过一个轴承可旋转的安装于模具安装座上,每个滚塑模具的下方均设置有一个用于驱动滚塑模具旋转的从动齿轮,各个从动齿轮之间设置有一个主动齿轮,主动齿轮分别与各个从动齿轮相啮合传动,在模具安装座上设置有用于驱动主动齿轮旋转的第三驱动电机,第二驱动电机旋转后能驱动模具安装座带着各个滚塑模具绕着模具安装座的轴向旋转,第三驱动电机旋转后能驱动各个滚塑模具进行自转,在竖直摆动臂的左右两侧上均至少设置有两个朝向滚塑模具的冷风扇。

5.进一步的,前述的一种高压储氢瓶塑料内胆滚塑成型装置,其中:滚塑模具的结构包括:模具筒体、模具封底、模具封头、模具底座,模具封底通过封底固定架固定于模具底座上,在模具底座上设置有一个立架,在立架上通过直线导轨安装有一个可上下滑动的滑座,滑座的位置调整完毕后能通过螺丝进行锁定,在滑座上铰接有一个可上下摆动的开模架,模具封头安装于开模架上,模具封头位于模具封底的上方,模具封头和模具封底之间的距离能通过滑座上下滑动进行调节,模具筒体位于模具封头和模具封底之间,模具筒体的外侧套装有导向架,在导向架上设置有数个围于模具筒体外侧的用于对模具筒体进行竖直导向和限位的竖直导向杆,模具筒体和模具封头、模具筒体和模具封底之间均设置有快夹装

置,使得模具筒体、模具封底、模具封头能上下对锁合模,从而使模具筒体、模具封底、模具封头的内壁能构成成型塑料内胆的型腔,在模具筒体、模具封底、模具封头的外表面上均开设有梯形螺旋槽,在梯形螺旋槽中内置有电热丝,从动齿轮固定于模具底座的下方,从动齿轮和模具筒体同轴布置,使得滚塑模具能绕着模具筒体的轴线旋转。

6.进一步的,前述的一种高压储氢瓶塑料内胆滚塑成型装置,其中:模具筒体、模具封底、模具封头内壁的表面粗糙度为1.5~2.5微米。

7.进一步的,前述的一种高压储氢瓶塑料内胆滚塑成型装置,其中:模具封底、模具封头上的电热丝的螺距均为a,模具筒体上的电热丝的螺距均为b,a=(0.6~0.8)

×

b。

8.一种高压储氢瓶塑料内胆滚塑成型装置的成型方法,其特征在于:方法步骤如下:(1)对四个滚塑模具上的模具筒体、模具封底、模具封头内表面进行外观检查及清理,喷涂甲基硅油脱模剂,对金属瓶嘴进行外观检查和油污清理,将金属瓶嘴分别安装到模具封底和模具封头中;(2)准备滚塑母料,滚塑母料中各成分的质量占比为: 50%~60%的高密度聚乙烯hdpe、20%~30%的交联聚乙烯xlpe、10%~15%的聚酰胺pa11、 2~4%的阻隔剂、2.5~4%的抗静电剂、0.5~1%的抗氧剂、1.5~3%的光稳定剂;将滚塑母料按比例混合均匀,并利用真空干燥器对母料进行真空干燥处理;(3)将滚塑母料分别装入四个滚塑模具上的模具封头、模具筒体、模具封底合模后构成的型腔中;(4)启动第一、第二、第三驱动电机,使水平摆动臂带着四个滚塑模具左右摆动,摆动的角度区间为-120

°

~+120

°

,从左到右和从右到左都记为一次摆动,摆动速度为8~10次/分钟;四个滚塑模具的自转速度均为30~40转/分钟;模具安装座的旋转速度为6~10转/分钟;同时启动电热丝加热,直至四个滚塑模具中的滚塑母料升温至180~190℃,使得滚塑母料熔融、发生塑性聚合反应;(5)维持四个滚塑模具的自转速度为30~40转/分钟、四个滚塑模具的摆动角度区间为-120

°

~+120

°

、摆动速度为8~10次/分钟、模具安装座的旋转速度为6~10转/分钟、四个滚塑模具上的模具筒体、模具封底、模具封头的壁温均 150~180℃,烧制时间30~90分钟,使滚塑母料熔融后附着于型腔内表面形成塑料内胆;(6)停止电加热,启动冷却扇为滚塑模具降温,控制冷却扇功率,使得四个滚塑模具上的模具筒体、模具封底、模具封头的冷却速率均为12~15℃/min,以避免冷却过快导致塑料内胆表面出现裂纹,当各个模具筒体、模具封底、模具封头的表面温度冷却至40~60℃后,关停第一、第二、第三驱动电机及冷却扇;(7)松开模具筒体和模具封头之间的快夹装置,向上翻转开模架来打开模具封头,将成型得到的塑料内胆从型腔中取出。

9.本发明的优点为:所述的高压储氢瓶塑料内胆滚塑成型装置上设置有四个滚塑模具,并且能通过使四个滚塑模具左右摆动、四个滚塑模具绕着模具安装座的中心旋转、以及四个滚塑模具自转来实现四个塑料内胆的同时成型,从而使塑料内胆的生产效率大大提高。

附图说明

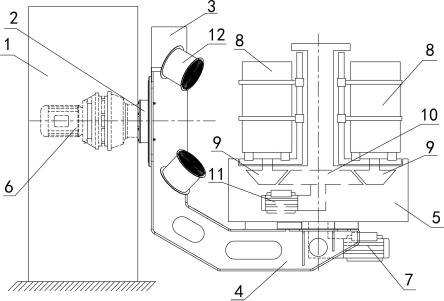

10.图1为本发明所述的一种高压储氢瓶塑料内胆滚塑成型装置的结构示意图。

11.图2为图1的俯视结构示意图。

12.图3为图1中所示的滚塑模具的结构示意图。

13.图4为模具筒体、模具封底、模具封头合模成型时的局部剖视图。

14.图5为模具筒体、模具封底、模具封头合模时外部示意图。

具体实施方式

15.下面结合具体实施例和附图对本发明作进一步的详细描述。

16.如图1、图2所示,一种高压储氢瓶塑料内胆滚塑成型装置,包括:配重机架1、水平驱动轴2、竖直摆动臂3、水平摆动臂4、模具安装座5,水平驱动轴2通过轴承可旋转的安装于配重机架1上,在配重机架1上安装有用于驱动水平驱动轴2旋转的第一驱动电机6,水平驱动轴2的一端与竖直摆动臂3的后侧相固定,水平摆动臂4位于竖直摆动臂3的前方,水平摆动臂4的后端与竖直摆动臂3的下端相连接固定,水平摆动臂4和竖直摆动臂3呈l形排布,第一驱动电机6左右旋转后能驱动竖直摆动臂3和水平摆动臂4左右摆动,模具安装座5通过轴承可旋转的安装于水平摆动臂4的前端上部,模具安装座5的轴向竖直布置,在水平摆动臂4中安装有用于驱动模具安装座5旋转的第二驱动电机7,在模具安装座5上安装有四个绕着模具安装座5中心均匀布置的滚塑模具8,每个滚塑模具8均通过一个轴承可旋转的安装于模具安装座5上,每个滚塑模具8的下方均设置有一个用于驱动滚塑模具8旋转的从动齿轮9,各个从动齿轮9之间设置有一个主动齿轮10,主动齿轮10分别与各个从动齿轮9相啮合传动,在模具安装座5上设置有用于驱动主动齿轮10旋转的第三驱动电机11,第二驱动电机7旋转后能驱动模具安装座5带着各个滚塑模具8绕着模具安装座5的轴向旋转,第三驱动电机11旋转后能驱动各个滚塑模具8进行自转,在竖直摆动臂3的左右两侧上均设置有两个朝向滚塑模具的冷风扇12。

17.如图3、图4、图5所示,滚塑模具8的结构包括:模具筒体13、模具封底14、模具封头15、模具底座16,模具封底14通过封底固定架固定于模具底座16上,在模具底座16上设置有一个立架18,在立架18上通过直线导轨安装有一个可上下滑动的滑座19,滑座19的位置调整完毕后能通过螺丝进行锁定,在滑座19上铰接有一个可上下摆动的开模架20,模具封头15安装于开模架20上,模具封头15位于模具封底14的上方,模具封头15和模具封底14之间的距离能通过滑座19上下滑动进行调节,模具筒体13位于模具封头15和模具封底14之间,模具筒体13的外侧套装有导向架21,在导向架21上设置有三个围于模具筒体13外侧的用于对模具筒体13进行竖直导向和限位的竖直导向杆22,模具筒体13和模具封头15、模具筒体13和模具封底14之间均设置有快夹装置,使得模具筒体13、模具封底14、模具封头15能上下对锁合模,从而使模具筒体13、模具封底14、模具封头15的内壁能构成成型塑料内胆23的型腔,在模具筒体13、模具封底14、模具封头15的外表面上均开设有梯形螺旋槽,在梯形螺旋槽中内置有电热丝24,内置电热丝能为塑料内胆成型过程提供均匀稳定的热源,从动齿轮9固定于模具底座16的下方,从动齿轮9和模具筒体13同轴布置,使得滚塑模具8能绕着模具筒体13的轴线旋转。

18.模具封头15和模具封底14之间的距离能通过滑座19上下滑动进行调节,这样就能

更换不同长度的模具筒体13,从而能生产不同长度和容积的塑料内胆,提高了模具灵活性。

19.为提高滚塑成型塑料内胆外表面质量,减少气泡产生,模具筒体13、模具封底14、模具封头15内壁的表面粗糙度为1.5~2.5微米。

20.为保证滚塑过程模具型腔内温度均匀,提高塑料内胆成型效果,所述模具封头15和模具封底14上的电热丝比模具筒体13上的电热丝密,模具封底14、模具封头15上的电热丝24的螺距均为a,模具筒体13上的电热丝24的螺距均为b,a=(0.6~0.8)

×

b。

21.使用上述的高压储氢瓶塑料内胆滚塑成型装置的塑料内胆的成型方法,方法步骤如下:(1)对四个滚塑模具8上的模具筒体13、模具封底14、模具封头15内表面进行外观检查及清理,喷涂甲基硅油脱模剂,对金属瓶嘴25进行外观检查和油污清理,将金属瓶嘴25分别安装到模具封底14和模具封头15中;(2)准备滚塑母料,滚塑母料中各成分的质量占比为: 50%~60%的高密度聚乙烯hdpe、20%~30%的交联聚乙烯xlpe、10%~15%的聚酰胺pa11、 2~4%的阻隔剂、2.5~4%的抗静电剂、0.5~1%的抗氧剂、1.5~3%的光稳定剂;将滚塑母料按比例混合均匀,并利用真空干燥器对母料进行真空干燥处理;(3)将滚塑母料分别装入四个滚塑模具8上的模具封头15、模具筒体13、模具封底14合模后构成的型腔中;(4)启动第一、第二、第三驱动电机6、7、11,使水平摆动臂4带着四个滚塑模具8左右摆动,摆动的角度区间为-120

°

~+120

°

,从左到右和从右到左都记为一次摆动,摆动速度为8~10次/分钟;四个滚塑模具8的自转速度均为30~40转/分钟;模具安装座5的旋转速度为6~10转/分钟;同时启动电热丝24加热,直至四个滚塑模具8中的滚塑母料升温至180~190℃,使得滚塑母料熔融、发生塑性聚合反应;(5)维持四个滚塑模具8的自转速度为30~40转/分钟、四个滚塑模具8的摆动角度区间为-120

°

~+120

°

、摆动速度为8~10次/分钟、模具安装座5的旋转速度为6~10转/分钟、四个滚塑模具8上的模具筒体13、模具封底14、模具封头15的壁温均 150~180℃,烧制时间30~90分钟,使滚塑母料熔融后附着于型腔内表面形成塑料内胆23;(6)停止电加热,启动冷却扇为滚塑模具8降温,控制冷却扇功率,使得四个滚塑模具8上的模具筒体13、模具封底14、模具封头15的冷却速率均为12~15℃/min,以避免冷却过快导致塑料内胆23表面出现裂纹,当各个模具筒体13、模具封底14、模具封头15的表面温度冷却至40~60℃后,关停第一、第二、第三驱动电机6、7、11及冷却扇12;(7)松开模具筒体13和模具封头15之间的快夹装置,向上翻转开模架20来打开模具封头15,将成型得到的塑料内胆从型腔中取出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1