一种基于可重构柔性模具的金属包裹复合材料成型工艺

一种基于可重构柔性模具的金属包裹复合材料成型工艺

【技术领域】

1.本发明涉及复合材料成型技术领域,尤其涉及一种基于可重构柔性模具的金属包裹复合材料成型工艺。

背景技术:

2.复合材料金属薄板通常是指一种以金属与增强材料及树脂复合材料复合而来的层合板,该材料兼具了金属优良的韧性以及复合材料的高强度优点,目前在航空航天,船舶以及交通军工等行业应用广泛。现有技术中,复合材料的成型工艺过程中都需要采用相应的模具定形,但是,模具的设计制造周期较长,而且缺乏柔性,产品变化时就需要重新更换模具,这就延长了新产品的开发周期,增加了材料加工成本。即使采用普通的柔性模具,对于每一个新的工件都需要更换模面,导致了资源的浪费。因此,提出一种无需更换模具的复合材料成型工艺是快速、低成本、高质量的完成复合材料加工的关键。

3.另一方面,这种复合材料金属薄板大多是以预浸料的形式呈现的,这就导致相邻的预浸料之间以及金属与复合材料之间在制备与应用的过程中分层现象严重。除此之外,金属薄板位于复合夹层之间,复合材料表面容易受到腐蚀、摩擦磨损及老化等。

技术实现要素:

4.本发明的目的在于提供一种基于可重构柔性模具的金属包裹复合材料成型工艺。该工艺方法实现了复合材料的无模成型,降低了复合材料的加工成本及资源浪费,提高了复合材料成型效率;与此同时,提高复合材料表面的抗腐蚀、抗磨损、抗老化等能力。

5.为实现上述目的,本发明采用了如下技术方案:

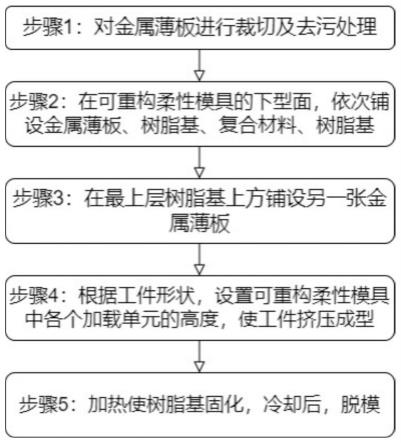

6.一种基于可重构柔性模具的金属包裹复合材料成型工艺,其特征在于:具体包括如下步骤,

7.步骤1:根据工件6的尺寸对金属薄板进行裁切,并对金属薄板表面进行去污处理,使其表面无尘粒及油污附着;

8.步骤2:将第二金属薄板4放置在可重构柔性模具5的下型面,依次在第二金属薄板4上表面均匀铺覆树脂基2、复合材料3、树脂基2;

9.步骤3:将第一金属薄板1覆盖在第二金属薄板4上,使第一金属薄板1和第二金属薄板4对复合材料3形成包裹;

10.步骤4:根据工件6的形状,设置可重构柔性模具5中各个加载单元7的高度,将金属薄板与其夹层内的复合材料3挤压成型;

11.步骤5:对工件6进行加热,使树脂基2固化,待冷却,将工件 6从模具中取出。

12.作为本发明的进一步改进,所述金属薄板为薄壁结构,金属材质具有塑性。

13.作为本发明的进一步改进,所述步骤1中的去污处理包括通过溶剂对金属薄板表面进行清洗,用于去除表面的油污及尘粒。

14.作为本发明的进一步改进,所述步骤2中在可重构柔性模具5的下型面上部设有脱

模层。

15.作为本发明的进一步改进,所述步骤2中的铺覆方式包括手工涂抹、喷枪喷射中的任意一种。

16.作为本发明的进一步改进,所述树脂基2为环氧树脂。

17.作为本发明的进一步改进,所述步骤5中的加热固化温度为 110~130℃。

18.作为本发明的进一步改进,所述步骤5中的固化时间为80~100 分钟。

19.与现有技术相比,本发明的有益效果在于:

20.1.本工艺方法将金属薄板与复合材料表面固化为一体,通过可重构柔性模具挤压成型,实现工件的快速、精确成型,并能满足工件不同形状和尺寸的成型需求,降低了复合材料的加工成本及资源浪费,提高了复合材料成型效率。

21.2.通过在金属薄板与复合材料之间铺覆树脂基层的方式,既可实现金属薄板与复合材料的固定连接,也避免复合材料表面受到腐蚀、摩擦磨损及老化等问题。

22.3.可重构柔性模具在成型工艺中的使用,在提高了成型精确度的同时,也提高了生产效率,降低了劳动强度。

【附图说明】

23.图1为本发明的基于可重构柔性模具的金属包裹复合材料成型工艺的流程图。

24.图2为本发明的金属包裹复合材料的结构示意图。

25.图3为本发明的金属包裹复合材料在可重构柔性模具中的成型工艺原理图。

26.图1-3中:1-第一金属薄板,2-树脂基,3-复合材料,4-第二金属薄板,5-可重构柔性模具,6-工件,7-加载单元。

【具体实施方式】

27.下面将结合实施例对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的范围。

28.实施例1

29.如图1~3所示,一种基于可重构柔性模具的金属包裹复合材料成型工艺,具体包括如下步骤:

30.步骤1:选择6061铝板为金属薄板,其厚度为0.2mm,根据工件6的尺寸,对金属薄板进行预裁切。使用无尘布对金属薄板表面进行擦拭,以去除尘粒,使用酒精或丙酮对金属薄板表面进行清洗,以去除油污。

31.步骤2:在可重构柔性模具3的下型面上部铺设脱模布,使工件最终易于脱模,将第二金属薄板4放置在脱模布上。通过喷枪喷射方式,将树脂基2均匀铺覆在第二金属薄板4上表面,所述树脂基2为环氧树脂。在环氧树脂层上按照0

°

、

±

45

°

、90

°

角度依次铺设复合材料3,并使得各层平整贴合。所述复合材料3为t800单向碳纤维预浸料,根据工件6的尺寸,裁切出3层t800单向碳纤维预浸料,其单层厚度为0.2mm,相邻两层t800单向碳纤维预浸料之间铺设有环氧树脂。

32.步骤3:将第一金属薄板1覆盖在第二金属薄板4最上层的环氧树脂上,排出内部空隙中的空气,使第一金属薄板1与最上层的环氧树脂完全贴合。此时,第一金属薄板1和第二金属薄板4对t800单向碳纤维预浸料形成上下包裹。在第一金属薄板1的上方铺设一层脱模布。

33.步骤4:根据工件6的宽度、厚度及曲面形状的要求,设置可重构柔性模具5中各个加载单元7的高度,使金属薄板与其夹层内的复合材料3被挤压成型。

34.步骤5:对工件6进行加热至120℃,使树脂基2固化,保温90 分钟后,自然冷却。冷却至室温后,待树脂基2完全固化,将工件6 从模具中取出。

35.实施例2

36.一种基于可重构柔性模具的金属包裹复合材料成型工艺,具体包括如下步骤:

37.步骤1:选择铝板为金属薄板,其厚度为0.2mm,根据工件6的尺寸,对金属薄板进行预裁切。使用无尘布对金属薄板表面进行擦拭,以去除尘粒,使用酒精或丙酮对金属薄板表面进行清洗,以去除油污。

38.步骤2:分别在可重构柔性模具3的下型面上部和上型面下部涂布脱模剂,使工件最终易于脱模,将第二金属薄板4放置在脱模布上。通过手工涂布方式方式,将树脂基2均匀铺覆在第二金属薄板4上表面,所述树脂基2为环氧树脂。在环氧树脂层上按照0

°

、

±

45

°

、 90

°

角度依次铺设复合材料3,并使得各层平整贴合。所述复合材料3 为碳布,根据工件6的尺寸,裁切出3层碳布,其单层厚度为0.2mm,相邻两层碳布之间铺设有环氧树脂。

39.步骤3:将第一金属薄板1覆盖在第二金属薄板4最上层的环氧树脂上,排出内部空隙中的空气,使第一金属薄板1与最上层的环氧树脂完全贴合。此时,第一金属薄板1和第二金属薄板4对碳布形成上下包裹。

40.步骤4:根据工件6的宽度、厚度及曲面形状的要求,设置可重构柔性模具5中各个加载单元7的高度,使金属薄板与其夹层内的复合材料3被挤压成型。

41.步骤5:对工件6进行加热至130℃,使树脂基2固化,保温80 分钟后,自然冷却。冷却至室温后,待树脂基2完全固化,将工件6 从模具中取出。

42.本发明的工艺方法,适用于金属包裹复合材料对于不同形状、不同尺寸工件的柔性成型,省去了模具更换而产生的制造和设计费用,并且具有成型过程快速、精确的优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1