一种基于真空导入工艺的复合材料制备方法

一种基于真空导入工艺的复合材料制备方法

【技术领域】

1.本发明涉及复合材料技术领域,具体涉及一种基于真空导入工艺的复合材料制备方法。

背景技术:

2.树脂-玻璃纤维复合材料是一种新型高性能复合材料,广泛应用于航空航天、轨道交通、新能源汽车等高科技领域。

3.相关技术中,树脂-玻璃纤维复合材料的制备工艺主要为手糊工艺,即通过操作员工手动操作的方式,在玻璃纤维层的表面涂刷树脂层,待树脂凝固后与树脂形成复合材料。由于人工手动操作的方式,使得生产效率较低,并且树脂的涂刷厚度取决于操作员工的主观判断,不能保证不同批次产品质量的稳定性。因此,有必要提供一种基于真空导入工艺的复合材料制备方法来解决上述技术问题。

技术实现要素:

4.本发明的目的在于提供一种基于真空导入工艺的复合材料制备方法,提高了生产效率,并且可以保证不同批次间产品质量的稳定性。

5.为实现上述目的,本发明的技术方案为:

6.一种基于真空导入工艺的复合材料制备方法,包括如下步骤:

7.s1:将模具表面清理干净,然后涂抹脱模剂;

8.s2:在模具的表面均匀的喷涂一层胶衣,胶衣的厚度为0.4-0.6mm,待胶衣表面凝胶不沾手时,在胶衣表面依次涂三层树脂层,分别为基层、中间层及增强层;

9.s3:根据产品的厚度要求,在树脂增强层的表面铺设多层玻璃纤维加强层,相邻两层玻璃纤维加强层之间喷胶固定,位于同一层的玻璃纤维加强层的边缘相互拼接,形成平整的表面结构,位于不同层的玻璃纤维加强层需要错位铺放,使上下两层的拼接缝形成错位;

10.s4:在最外层玻璃纤维加强层的表面铺设脱模布,然后铺设导流网及导流管,采用密封胶带将真空袋的边缘粘贴在模具边缘位置,使真空袋与模具配合形成成型腔,抽出成型腔内的空气,使成型腔内的负压值达到-95kpa以上;

11.s5:配置树脂,按所需的凝胶的时间向树脂内加入固化剂,搅拌均匀后,将树脂通过导流管注入成型腔内,并沿玻璃纤维加强层均匀分布,保压直到树脂固化,拆除真空袋、导流管及导流网,剥离脱模布后即得产品毛坯;

12.s6:将产品毛坯切除毛边、去除毛刺后,得到复合材料的产品。

13.优选的,所述步骤s2和步骤s3之间还包括如下步骤:

14.s20:每层树脂层涂刷完成后,用气泡滚赶出气泡,然后进行后续操作。

15.优选的,步骤s2中,胶衣涂刷完成后,在涂刷面上抽样选取3-4个监测点,检测胶衣的厚度,若厚度不达标,则需要补充涂刷以达到预定的厚度。

16.优选的,所述步骤s5中,树脂的注入过程中,按照进料顺序依次打开所述导流管上的管路夹,避免形成真空岛,影响树脂的进料;在树脂无法通过管路直接到达的区域,用羊毛滚在真空袋表面来回滚动,通过挤压作用促进树脂的渗透。

17.优选的,配置树脂时,固化剂的添加量不大于树脂重量的3%。

18.与相关技术相比,本发明提供的一种基于真空导入工艺的复合材料制备方法,利用真空产生的压力把树脂通过预铺的管路压入玻璃纤维层中,固化后从模具上得到所需的制品,相比于传统的手糊法,产品中夹杂的气泡极少,体系中不留有多余的树脂,玻纤含量很高,不同部分的真空产生的压力是一致的,因此树脂对玻璃纤维的浸润速度和含量趋于一致,不受操作员工手动误差的影响,可以保持不停批次间产品的稳定性。

【附图说明】

19.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

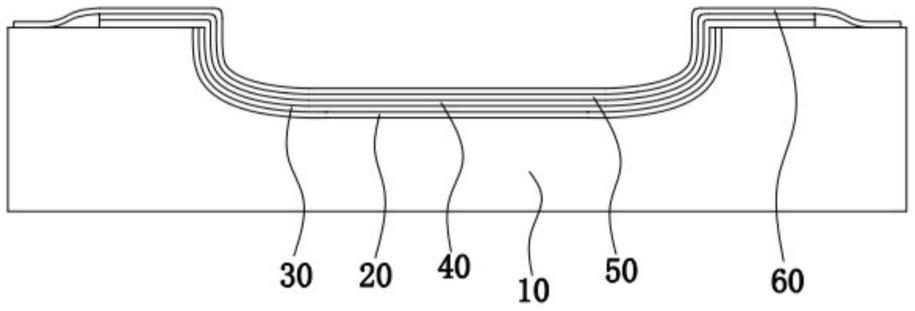

20.图1为采用本发明提供的基于真空导入工艺的复合材料制备方法中铺层结构示意图。

【具体实施方式】

21.为了使本技术领域的人员更好地理解本发明实施例中的技术方案,并使本发明的上述目的、特征和优点能够更加明显易懂,下面结合本技术的附图对本发明的具体实施方式作进一步的说明。

22.请参阅图1,本发明提供一种基于真空导入工艺的复合材料制备方法,包括如下步骤:

23.s1:将模具表面清理干净,然后涂抹脱模剂。

24.模具10属于重复利用的器件,可能会有上次成型过程中残留的物料,因此需要清除模具10表面的残留物,清除干净后再用干净的棉纱蘸二氯乙烷进行清洗。

25.s2:在模具的表面均匀的喷涂一层胶衣,胶衣的厚度为0.4-0.6mm,待胶衣表面凝胶不沾手时,在胶衣表面依次涂三层树脂层,分别为基层、中间层及增强层。

26.胶衣20是在不饱和聚酯树脂中加入颜料和触变剂等分散而成的,主要作用是对复合材料制品表面的进行装饰并对结构层进行保护。在胶衣喷涂过程中,保持喷枪嘴与模具的距离在300-400mm,喷涂时喷枪均匀走动并保持与模具垂直。胶衣用量约0.55

±

0.1公斤/m2,厚度0.4-0.6mm。

27.所述树脂层30作为表面层,同样可以起到保护结构层的作用。并且所述树脂层30与后续注入的树脂具有良好的相容性,可以起到胶结作用,使胶衣20与玻璃纤维层40之间连接的稳定性。每层树脂层30涂刷完成后,需要用起泡滚赶除起泡后,再进行下一层的涂刷,避免产品内夹杂气泡。

28.s3:根据产品的厚度要求,在树脂增强层的表面铺设多层玻璃纤维加强层,相邻两层玻璃纤维加强层之间喷胶固定,位于同一层的玻璃纤维加强层的边缘相互拼接,形成平

整的表面结构,位于不同层的玻璃纤维加强层需要错位铺放,使上下两层的拼接缝形成错位。

29.在铺装过程中,需要注意喷胶量,若喷胶量过大,胶水凝固后会使得产品的局部厚度过大;若喷胶量过小,会使得相邻两层玻璃纤维40加强层的连接强度不够。拼接缝位置属于强度的薄弱位置,因此需要采用错位的方式,若多层拼接缝上下对其,会使得产品在该位置的强度较弱,易出现折叠断裂的情况。

30.在模具的拐角位置,需要用压板压实到位,可以使产品的棱角分明,提高外观的平整性。

31.s4:在最外层玻璃纤维加强层的表面铺设脱模布,然后铺设导流网及导流管,采用密封胶带将真空袋的边缘粘贴在模具边缘位置,使真空袋与模具配合形成成型腔,抽出成型腔内的空气,使成型腔内的负压值达到-95kpa以上。

32.脱模布50的铺设过程中,需要保持表明的平整度,避免供气搭桥。所述导流网起到导流作用,使注入的树脂可以沿玻璃纤维层均匀的扩散。所述导流管用于向所述成型腔内注入树脂。

33.s5:配置树脂,按所需的凝胶的时间向树脂内加入固化剂,搅拌均匀后,将树脂通过导流管注入成型腔内,并沿玻璃纤维加强层均匀分布,保压直到树脂固化,拆除真空袋、导流管及导流网,剥离脱模布后即得产品毛坯。

34.所述树脂为不饱和聚酯树脂或乙烯基树脂,在常温下即可成型,操作比较方便。所述固化剂用于树脂的固化,其原理为:固化剂脂发生聚合或交联作用,使树脂发生不可逆的变换,变成硬化材料。

35.在树脂的配置过程中,需要进行凝胶实验,即取多组相同的重量的同种,分别添加不同含量的固化剂,记录树脂的固化时间,根据固化时间来选择固化剂的添加量。所述固化剂的添加量不大于所述树脂重量的3%。

36.同时,将成型腔内抽取成负压后再进行树脂的配置,可以避免树脂提前配置造成固化,同时,还可以利用树脂的配置时间作为成型腔的保压时间,验证真空腔的密封性。可以合理的利用时间,缩短整体的操作时间。

37.树脂渗透至玻璃纤维加强层之间,凝固后与玻璃纤维加强层形成一体的复合材料,利用玻璃纤维对树脂进行改性加强,可以提升产品的强度。树脂导入时,需要按照进料顺序依次打开所述导流管上的管路夹,避免形成真空岛,影响树脂的进料。在树脂无法通过管路直接到达的区域,还可以用羊毛滚在真空袋表面来回滚动,通过挤压作用促进树脂的渗透。

38.s6:将产品毛坯切除毛边、去除毛刺后,得到复合材料的产品。

39.切除毛边、去除毛刺的工艺采用本领域的常规技术,产品制备完成后,还需要进行相应的性能测试,例如阻燃性、烟雾毒性、拉伸强度,以验证能够满足设计要求,相应的测试实验采用国标、行标等相关标准进行,本实施方式对此不做赘述。

40.与相关技术相比,本发明提供的一种基于真空导入工艺的复合材料制备方法,利用真空产生的压力把树脂通过预铺的管路压入玻璃纤维层中,固化后从模具上得到所需的制品,相比于传统的手糊法,产品中夹杂的气泡极少,体系中不留有多余的树脂,玻纤含量很高,不同部分的真空产生的压力是一致的,因此树脂对玻璃纤维的浸润速度和含量趋于

一致,不受操作员工手动误差的影响,可以保持不停批次间产品的稳定性。

41.以上对本发明的实施方式作出详细说明,但本发明不局限于所描述的实施方式。对本领域的技术人员而言,在不脱离本发明的原理和精神的情况下对这些实施例进行的多种变化、修改、替换和变型均仍落入在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1