一种氯化聚氯乙烯改性塑料挤出成型模具的制作方法

1.本发明涉及塑料挤出相关技术领域,具体为一种氯化聚氯乙烯改性塑料挤出成型模具。

背景技术:

2.氯化聚氯乙烯(cpvc)是聚氯乙烯(pvc)进一步氯化改性的产品,cpvc除了兼有pvc的很多优良性能外,其所具有的耐腐蚀性、耐热性、可溶性、阻燃性、机械强度等均比pvc有较大的提高,因而cpvc是性能优良的新型材料,被广泛用于建筑、化工、冶金、造船、电器、纺织等领域,应用前景十分广阔。

3.现有的cpvc管材挤出成型模具通常在进料口处设置分流锥进行均匀分料,但是在重力作用下,熔体容易堆积在分流锥下方区域,从而影响成型管件的质量,而且现有挤出成型模具通常采用加热棒进行加热,导致模体内部温度分布不均,cpvc材料的稳定性较差,容易发生分解或粘连问题。

技术实现要素:

4.本发明为了弥补市场空白,提供了一种氯化聚氯乙烯改性塑料挤出成型模具。

5.本发明的目的在于提供一种氯化聚氯乙烯改性塑料挤出成型模具,以解决上述背景技术中提出的在重力作用下,熔体容易堆积在分流锥下方区域,从而影响成型管件的质量,而且现有挤出成型模具通常采用加热棒进行加热,导致模体内部温度分布不均,cpvc材料的稳定性较差,容易发生分解或粘连问题的问题。

6.为实现上述目的,本发明提供如下技术方案:一种氯化聚氯乙烯改性塑料挤出成型模具,包括:

7.前模体,所述前模体的左端面上固定有进料接头,所述前模体的右端面与分流模板螺接相连,所述前模体的内部嵌设有保温腔;

8.分流模板,所述分流模板夹装在前模体和成型模体之间,所述分流模板的中心处开设有第一插槽,所述分流模板的底面上安装有进气接头,所述分流模板上开设有分流孔;

9.分流锥,位于所述前模体内,所述分流锥的外表面与所述前模体的内壁之间形成分流通道,所述分流锥的内壁上固定有导流管,所述分流锥的外表面上设置有分流筋;

10.芯模棒,所述芯模棒包括成型段和压缩段,所述成型段和所述压缩段与所述成型模体之间分别形成压缩通道和成型通道,所述成型通道的厚度小于压缩通道的厚度,所述芯模棒的内壁上设置有固定柱;

11.转轴,所述转轴上套装有扇叶和第一锥形齿轮,所述转轴的两端均插入所述芯模棒,所述第一锥形齿轮与第二锥形齿轮相啮合;

12.导流管,所述导流管包括连接段和缩径段,所述连接段和所述缩径段分别贯穿第一插槽和第二插槽,所述连接段上开设有透气口,所述缩径段上套接有第三锥形齿轮。

13.进一步的,所述进料接头的圆心处开设有进料口,所述进料口连通所述分流通道,

所述保温腔沿所述分流通道的倾斜方向等间距分布。

14.进一步的,所述分流孔与支架交替分布,所述分流孔外圈的所述分流模板上开设有安装孔,所述分流模板左右两端面上的安装孔分别对准前模体和成型模体,所述分流孔和所述第一插槽之间的分流模板上开设有气孔,所述气孔连通所述进气接头。

15.进一步的,所述分流锥扣压在所述分流模板的左端面上,所述芯模棒固定安装在所述分流模板的右端面上,所述分流锥和所述芯模棒的外环直径相同,所述芯模棒为中空结构,所述芯模棒的内部形成内腔,所述分流通道通过所述分流孔连通所述压缩通道。

16.进一步的,所述分流锥的锥形面上等间距设有向外凸起的分流筋,所述分流筋远离所述分流锥的尖端,所述分流筋呈倾斜条状,相邻的两个分流筋之间形成导料沟。

17.进一步的,所述压缩段的端面上依次开设有沉孔和第二插槽,所述沉孔与连接段相适配,所述固定柱位于成型段与压缩段的内壁交界处,所述固定柱上套装有第二锥形齿轮,所述第二锥形齿轮连接第一锥形齿轮和第三锥形齿轮。

18.进一步的,所述第一锥形齿轮关于所述扇叶上下对称,所述扇叶靠近成型段的开口端,所述扇叶与缩径段处于同一高度,所述扇叶用于带动转轴转动。

19.进一步的,所述导流管自左向右依次穿过第一插槽、沉孔和第二插槽,所述导流管的内部形成有管腔,所述管腔与内腔相连通,所述管腔通过透气口连通气腔。

20.进一步的,所述连接段和所述缩径段为一体成型结构,所述连接段的左端插入分流锥内,所述连接段的外侧面与分流锥之间形成气腔,所述气腔呈环形结构,所述气腔与气孔相连通。

21.与现有技术相比,本发明的有益效果是:该氯化聚氯乙烯改性塑料挤出成型模具,利用进气接头向气腔内注入热风,热风经透气口进入管腔后吹向内腔,实现对分流锥、导流管和芯模棒的加热效果,且保证模具内部温度均匀,利用热风吹过带动扇叶转动,使转轴带动锥形齿轮组转动,从而实现带动导流管和分流锥转动,在分流锥表面设置分流筋,使分流锥在转动过程中输送熔体,避免产生堆积问题,保证物料分散均匀,提高了产品质量;

22.1、在分流模板上安装进气接头并开设气孔,使外部的热风沿接头和气孔进入模具内部,实现对模具的均匀加热效果;

23.2、利用导流管将气流导向扇叶,扇叶在气流作用下转动,实现风能利用效果;

附图说明

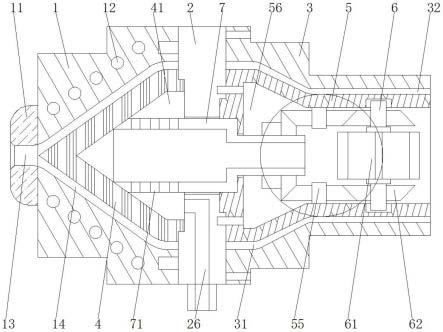

24.图1为本发明结构的正视剖面示意图;

25.图2为本发明结构的图1中局部放大示意图;

26.图3为本发明结构的分流模板侧视示意图;

27.图4为本发明结构的分流锥和导流管正视示意图;

28.图5为本发明结构的分流锥和导流管立体示意图;

29.图6为本发明结构的芯模棒立体示意图。

30.图中:1、前模体;2、分流模板;3、成型模体;4、分流锥;5、芯模棒;6、转轴;7、导流管;11、进料接头;12、保温腔;13、进料口;14、分流通道;21、进气接头;22、分流孔;23、安装孔;24、第一插槽;25、支架;26、气孔;31、压缩通道;32、成型通道;41、气腔;42、分流筋;43、导料沟;51、成型段;52、压缩段;53、沉孔;54、第二插槽;55、固定柱;56、内腔;57、第二锥形

齿轮;61、扇叶;62、第一锥形齿轮;71、透气口;72、连接段;73、缩径段;74、管腔;75、第三锥形齿轮。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.具体实施方式一:请参阅图1-6,本发明提供一种技术方案:一种氯化聚氯乙烯改性塑料挤出成型模具,包括:

33.前模体1,前模体1的左端面上固定有进料接头11,前模体1的右端面与分流模板2螺接相连,前模体1的内部嵌设有保温腔12;

34.分流模板2,分流模板2夹装在前模体1和成型模体3之间,分流模板2的中心处开设有第一插槽24,分流模板2的底面上安装有进气接头21,分流模板2上开设有分流孔22;

35.分流锥4,位于前模体1内,分流锥4的外表面与前模体1的内壁之间形成分流通道14,分流锥4的内壁上固定有导流管7,分流锥4的外表面上设置有分流筋42;

36.芯模棒5,芯模棒5包括成型段51和压缩段52,成型段51和压缩段52与成型模体3之间分别形成压缩通道31和成型通道32,成型通道32的厚度小于压缩通道31的厚度,芯模棒5的内壁上设置有固定柱55;

37.转轴6,转轴6上套装有扇叶61和第一锥形齿轮62,转轴6的两端均插入芯模棒5,第一锥形齿轮62与第二锥形齿轮57相啮合;

38.导流管7,导流管7包括连接段72和缩径段73,连接段72和缩径段73分别贯穿第一插槽24和第二插槽54,连接段72上开设有透气口71,缩径段73上套接有第三锥形齿轮75。

39.在使用该氯化聚氯乙烯改性塑料挤出成型模具时,将进气接头21连接热风机,使热风经气孔26进入气腔41,实现对分流锥4进行加热,热风经透气口71进入管腔74,再从管腔74进入内腔56,实现对导流管7和芯模棒5的加热效果,当热风经过扇叶61时,带动扇叶61和转轴6转动,使第一锥形齿轮62转动,第一锥形齿轮62带动第二锥形齿轮57转动,第二锥形齿轮57带动第三锥形齿轮75转动,从而使导流管7和分流锥4旋转;

40.将进料接头11连接挤出机,使熔化的物料从进料口13进入分流通道14,此时转动的分流锥4将分流通道14内的物料均匀打散,并利用分流筋42将底部的物料向上输送,避免产生堆积问题,物料经过分流孔22流入压缩通道31,然后进入成型通道32,通过成型通道32的物料形成管件挤出。

41.具体实施方式二:本实施方式为具体实施方式一的进一步限定,如图1、所示,进料接头11的圆心处开设有进料口13,进料口13连通分流通道14,保温腔12沿分流通道14的倾斜方向等间距分布,利用保温腔12对前模体1进行加热,使分流通道14内外两侧的温度相同,保证产品质量。

42.具体实施方式三:本实施方式为具体实施方式一的进一步限定,如图3所示,分流孔22与支架25交替分布,分流孔22外圈的分流模板2上开设有安装孔23,分流模板2左右两端面上的安装孔23分别对准前模体1和成型模体3,分流孔22和第一插槽24之间的分流模板

2上开设有气孔26,气孔26连通进气接头21,分流模板2连接前模体1和成型模体3,分流孔22连通分流通道14和压缩通道31,方便拆装清理。

43.具体实施方式四:本实施方式为具体实施方式一的进一步限定,分流锥4扣压在分流模板2的左端面上,芯模棒5固定安装在分流模板2的右端面上,分流锥4和芯模棒5的外环直径相同,芯模棒5为中空结构,芯模棒5的内部形成内腔56,分流通道14通过分流孔22连通压缩通道31,。

44.具体实施方式五:本实施方式为具体实施方式四的进一步限定,如图1和图4所示,分流锥4的锥形面上等间距设有向外凸起的分流筋42,分流筋42远离分流锥4的尖端,分流筋42呈倾斜条状,相邻的两个分流筋42之间形成导料沟43,分流锥4转动时,导料沟43内的物料呈螺旋方式送入,避免因重力作用堆积在一起,提高物料的分布均匀性。

45.具体实施方式六:本实施方式为具体实施方式一进一步限定,压缩段52的端面上依次开设有沉孔53和第二插槽54,沉孔53与连接段72相适配,固定柱55位于成型段51与压缩段52的内壁交界处,固定柱55上套装有第二锥形齿轮57,第二锥形齿轮57连接第一锥形齿轮62和第三锥形齿轮75,锥形齿轮相互组合,实现传动效果。

46.具体实施方式七:本实施方式为具体实施方式一的进一步限定,第一锥形齿轮62关于扇叶61上下对称,扇叶61靠近成型段51的开口端,扇叶61与缩径段73处于同一高度,扇叶61用于带动转轴6转动,扇叶61在风力作用下发生旋转,使转轴6转动,实现对风力的利用效果。

47.具体实施方式八:本实施方式为具体实施方式一的进一步限定,如图3和图4所示,导流管7自左向右依次穿过第一插槽24、沉孔53和第二插槽54,导流管7的内部形成有管腔74,管腔74与内腔56相连通,管腔74通过透气口71连通气腔41,导流管7固定连接分流锥4,不仅实现对风力的输送,同时带动分流锥4旋转,避免固定式结构导致物料堆积。

48.具体实施方式九:本实施方式为具体实施方式一的进一步限定,如图1和图5所示,连接段72和缩径段73为一体成型结构,连接段72的左端插入分流锥4内,连接段72的外侧面与分流锥4之间形成气腔41,气腔41呈环形结构,气腔41与气孔26相连通,气腔41、管腔74和内腔56构成风力流道。

49.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1