一种化工新材料搅拌装置的制作方法

1.本发明属于搅拌装置技术领域,具体是涉及一种化工新材料搅拌装置。

背景技术:

2.化工新材料通常指工程塑料、特种工程塑料、高性能纤维、功能性膜材料,有时还把聚氨酯材料、氟硅材料、高端聚烯烃、电子化学品也包括在内。五大工程塑料即聚酰胺、聚甲醛、聚碳酸酯、pbt、聚苯醚,五大特种工程塑料即聚苯硫醚、聚酰亚胺、聚砜、聚醚砜、聚醚醚酮。化工新材料混合时,固态和液态下的混合,化工新材料混合结束后需要将其倒出,但是传统的搅拌装置搅拌后总会残留在搅拌容器内,并且清除起来危险性较大。

3.需要说明的是,公开于本发明背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现要素:

4.为解决现有技术中存在的问题,本发明该一种化工新材料搅拌装置,通过动态载筒与提拉液压杆的设置,可在搅拌完成后将筒体分体,直接将搅拌后的混合料泄出;进一步的,能够利用单向阀的高度不一,进而依据不同的原料高度选择注入辅料,使得初始混合效果较佳;利用顶起气缸与活动托底的设置,可将搅拌后的原料直接顶起送出,避免残留筒底;并且在活动挡板的带动下可将聚集环内部的混合料堆叠,使其从聚集料环内部溢出进行收集;最后能够在环形刀的作用下,将动态载筒内壁上的残留料体刮除,并汇入至混合后的料体中。

5.为了实现上述目的,本发明采用以下技术方案:

6.一种化工新材料搅拌装置,包括承载机构、收料溢出机构、分送搅拌机构,所述承载机构的上表面外部通过螺栓连接有所述收料溢出机构,所述收料溢出机构的内部设置有所述分送搅拌机构,还包括使得液态和固态下的化工新材料在搅拌后送出时较为彻底的分体排料机构,所述分体排料机构包括载重立柱、弧形贴片、零件装载筒、动态载筒、单向阀嘴、连载柱、提拉液压杆、搅拌底筒、活动托底、顶起气缸,所述载重立柱通过螺栓连接在所述承载机构的上表面,所述载重立柱的内侧通过螺栓连接有所述弧形贴片,所述弧形贴片的内侧面通过螺钉连接有所述零件装载筒,所述零件装载筒的内壁面滑动连接有所述动态载筒,所述动态载筒的近低端与所述零件装载筒的近顶端均通过螺栓连接有所述连载柱,所述连载柱之间通过所述提拉液压杆连接,所述动态载筒的圆周面上嵌入有所述单向阀嘴,所述搅拌底筒通过密封连接在所述承载机构的上表面上,所述搅拌底筒的内部滑动连接有所述活动托底,所述活动托底的下表面与所述顶起气缸的输出端通过螺栓连接。

7.在上述技术方案的基础上,所述承载机构包括承载方板、装载台、底板、加固板,所述承载方板的上表面通过螺栓连接有所述装载台,所述装载台的近顶端位置通过螺栓连接有所述底板,所述底板与所述装载台之间通过所述加固板连接。

8.在上述技术方案的基础上,所述收料溢出机构包括聚集料环、环槽、固定挡板、活动挡板、连接板,所述聚集料环粘接在所述搅拌底筒的圆周面外部,所述聚集料环的内部一侧密封连接有所述固定挡板,所述聚集料环的上表面开设有所述环槽,所述环槽的内部滑动连接有所述连接板,所述连接板的下表面通过螺栓连接有所述活动挡板。

9.在上述技术方案的基础上,所述分送搅拌机构包括驱动电机、筒盖、斜管、直通管、连接圆盘、刮刀架、环形刀、伸缩杆、搅拌棒,所述筒盖密封连接在所述零件装载筒顶端,所述筒盖的上表面通过螺栓连接有所述驱动电机,所述筒盖内部一侧嵌入有所述斜管,所述筒盖内部另一侧嵌入有所述直通管,所述驱动电机的输出端通过螺栓连接有所述伸缩杆,所述伸缩杆的伸缩端一端通过螺栓连接有所述搅拌棒,所述伸缩杆的伸缩段外部通过轴承连接有所述刮刀架,所述刮刀架的下表面上通过螺栓连接有所述环形刀,所述刮刀架上与所述斜管和所述直通管的衔接处均通过螺栓连接有所述连接圆盘。

10.在上述技术方案的基础上,所述承载方板的底面上安装有可拆卸底板,所述承载方板的下表面四角做有防滑凸起。

11.在上述技术方案的基础上,所述搅拌底筒与所述动态载筒处活动契合,所述活动托底采用钢丝与硬质橡胶成型制成,所述环形刀的外沿线与所述动态载筒的内部接触。

12.在上述技术方案的基础上,所述连接板的下表面与所述环槽的接触位置安装有电驱滚轮,所述活动挡板与所述聚集料环的接触位置做密封处理。

13.在上述技术方案的基础上,所述伸缩杆的内部安装有伸缩弹簧,所述搅拌棒的底端做倒圆处理。

14.在上述技术方案的基础上,所述聚集料环与所述动态载筒的接触边线做倒圆处理,所述环槽为非封闭滑轨。

15.在上述技术方案的基础上,所述搅拌底筒的内壁上光滑处理,所述单向阀嘴的外表面上为耐磨胶套包被。

16.与现有技术相比,本发明的有益效果是:该一种化工新材料搅拌装置,通过动态载筒与提拉液压杆的设置,可在搅拌完成后将筒体分体,直接将搅拌后的混合料泄出;

17.进一步的,能够利用单向阀的高度不一,进而依据不同的原料高度选择注入辅料,使得初始混合效果较佳;

18.利用顶起气缸与活动托底的设置,可将搅拌后的原料直接顶起送出,避免残留筒底;

19.并且在活动挡板的带动下可将聚集环内部的混合料堆叠,使其从聚集料环内部溢出进行收集;

20.最后能够在环形刀的作用下,将动态载筒内壁上的残留料体刮除,并汇入至混合后的料体中。

21.本发明的附加技术特征及其优点将在下面的描述内容中阐述地更加明显,或通过本发明的具体实践可以了解到。

附图说明

22.附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

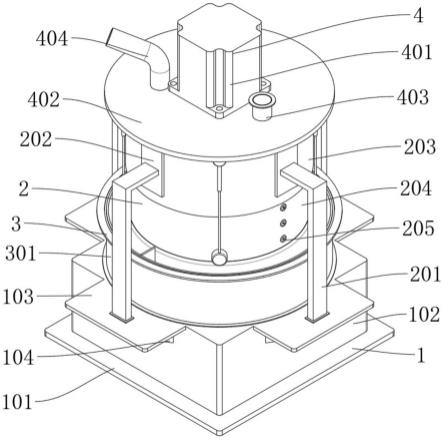

23.图1是本发明所述一种化工新材料搅拌装置的轴测图;

24.图2是本发明所述一种化工新材料搅拌装置的正视图;

25.图3是本发明图述一种化工新材料搅拌装置分体排料机构的轴测图;

26.图4是本发明所述一种化工新材料搅拌装置收料溢出机构的结构示意图;

27.图5是本发明所述一种化工新材料搅拌装置分送搅拌机构的轴测图。

28.附图标记说明如下:

29.1、承载机构;101、承载方板;102、装载台;103、底板;104、加固板;2、分体排料机构;201、载重立柱;202、弧形贴片;203、零件装载筒;204、动态载筒;205、单向阀嘴;206、连载柱;207、提拉液压杆;208、搅拌底筒;209、活动托底;210、顶起气缸;3、收料溢出机构;301、聚集料环;302、环槽;303、固定挡板;304、活动挡板;305、连接板;4、分送搅拌机构;401、驱动电机;402、筒盖;403、斜管;404、直通管;405、连接圆盘;406、刮刀架;407、环形刀;408、伸缩杆;409、搅拌棒。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

31.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

32.实施例

33.请参阅图1-图5,本发明提供一种化工新材料搅拌装置:包括承载机构1、收料溢出机构3、分送搅拌机构4,承载机构1的上表面外部通过螺栓连接有收料溢出机构3,收料溢出机构3的内部设置有分送搅拌机构4,还包括使得液态和固态下的化工新材料在搅拌后送出时较为彻底的分体排料机构2,分体排料机构2包括载重立柱201、弧形贴片202、零件装载筒203、动态载筒204、单向阀嘴205、连载柱206、提拉液压杆207、搅拌底筒208、活动托底209、顶起气缸210,载重立柱201通过螺栓连接在底板103的上表面,载重立柱201的内侧通过螺栓连接有弧形贴片202,可与载重立柱201配合使得零件装载筒203在工作时保持稳定,弧形贴片202的内侧面通过螺钉连接有零件装载筒203,零件装载筒203的内壁面滑动连接有动态载筒204,动态载筒204的近低端与零件装载筒203的近顶端均通过螺栓连接有连载柱206,连载柱206之间通过提拉液压杆207连接,可对动态载筒204提拉使得内部原料被泄出,动态载筒204的圆周面上嵌入有单向阀嘴205,可从此处选择不同高度进行加注辅料,搅拌底筒208通过密封连接在承载方板101的上表面上,内部可作为化学新材料搅拌的腔体,搅拌底筒208的内部滑动连接有活动托底209,活动托底209的下表面与顶起气缸210的输出端通过螺栓连接,可推动搅拌底筒208带动上部原料泄出。

34.在上述实施例的基础上:承载机构1包括承载方板101、装载台102、底板103、加固板104,承载方板101的上表面通过螺栓连接有装载台102,装载台102的近顶端位置通过螺栓连接有底板103,底板103与装载台102之间通过加固板104连接,使得上部部件能够保持稳定工作;收料溢出机构3包括聚集料环301、环槽302、固定挡板303、活动挡板304、连接板

305,聚集料环301粘接在搅拌底筒208的圆周面外部,内部可盛放搅拌好的料体,聚集料环301的内部一侧密封连接有固定挡板303,将聚集料环301内部空间一分为二,聚集料环301的上表面开设有环槽302,环槽302的内部滑动连接有连接板305,连接板305的下表面通过螺栓连接有活动挡板304,可带动料体进行叠加进而泄出收集;分送搅拌机构4包括驱动电机401、筒盖402、斜管403、直通管404、连接圆盘405、刮刀架406、环形刀407、伸缩杆408、搅拌棒409,筒盖402密封连接在零件装载筒203顶端,筒盖402的上表面通过螺栓连接有驱动电机401,筒盖402内部一侧嵌入有斜管403,筒盖402内部另一侧嵌入有直通管404,可从斜管403与直通管404处加注合适的料体,驱动电机401的输出端通过螺栓连接有伸缩杆408,伸缩杆408的伸缩端一端通过螺栓连接有搅拌棒409,伸缩杆408的伸缩段外部通过轴承连接有刮刀架406,刮刀架406的下表面上通过螺栓连接有环形刀407,可将来自单向阀嘴205表面上的残留料体刮静,刮刀架406上与斜管403和直通管404的衔接处均通过螺栓连接有连接圆盘405,避免刮刀架406产生自转;承载方板101的底面上安装有可拆卸底板,可拆卸对内部进行检修,承载方板101的下表面四角做有防滑凸起,保持放置时的稳定;搅拌底筒208与动态载筒204处活动契合,防止搅拌棒409搅拌时不顺,活动托底209采用钢丝与硬质橡胶成型制成,能够在上部料体较重时不被损坏,环形刀407的外沿线与动态载筒204的内部接触,能够刮除干净;连接板305的下表面与环槽302的接触位置安装有电驱滚轮,可主动对聚集料环301内部搅拌后的原料进行叠加,活动挡板304与聚集料环301的接触位置做密封处理;伸缩杆408的内部安装有伸缩弹簧,可在伸缩杆408上升时收缩,搅拌棒409的底端做倒圆处理;聚集料环301与动态载筒204的接触边线做倒圆处理,环槽302为非封闭滑轨,防止移动时活动挡板304与连接板305的衔接处被折断;搅拌底筒208的内壁上光滑处理,避免残留在痕迹中,单向阀嘴205的外表面上为耐磨胶套包被,避免在动态载筒204移动时对单向阀嘴205造成损坏。

35.本发明的工作原理及使用流程:使用时,将用于化工新材料合成的原料从斜管403和直通管404处注入,并选择合适高度从单向阀嘴205处注入辅料,启动驱动电机401带动搅拌棒409对原料进行搅拌,搅拌完成后利用活动托底209带动搅拌底筒208进行推动,同时在提拉液压杆207的作用下带动动态载筒204上移,使得搅拌后的原料泄出至聚集料环301内部,并且动态载筒204残留的原料会在环形刀407的作用下刮除,聚集在聚集料环301内部后在连接板305的带动下将原料推动溢出收集。

36.虽然已经通过示例对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改。本发明的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1