一种用适用于高性能热塑性复合材料厚板成型的模具的制作方法

本发明涉及高性能复合材料制备,具体为一种用适用于高性能热塑性复合材料厚板成型的模具。

背景技术:

1、热塑性树脂基复合材料具有较高韧性、损伤容限、抗冲击性能,同时热塑性树脂基复合材料具有无限预浸料存储期、成型周期短、生产效率高、可二次成型、可焊接、可回收再加工等优点,近年来,成为复合材料技术领域研究的热点。尤其是纤维增强热塑性树脂基复合材料,具有高强度高模量、低密度等一系列优良特性,其在航空航天、汽车、建筑、防护和运动器材等领域广泛应用。

2、热塑性复合材料的制造技术主要以模压成型、冲压成型、热压罐成型、自动铺放和缠绕成型为主。其中,模压成型工艺是复合材料生产中应用较为广泛且形式灵活的一种成型方法。它是将准备好的预浸料放入模具内,经加热、加压来固结成型的一种方法。模压成型工艺的生产效率较高,便于实现专业化和自动化生产,可有效降低制造成本,生产出的产品具有较高尺寸精度高,且样品表面光洁,无需二次修饰。在使用模压成型工艺制备热塑性复合材料过程中,施加成型压力时,热塑性复材料层合板内部将产生梯度压力,中心压力较大而边缘压力较小,这将导致树脂熔体的横向流动。由于纤维是不可拉伸的,因此复合材料本体不会沿着纤维方向发生强烈流动,仅仅部分树脂熔体会沿着纤维方向挤出,由于热塑性复合材料成型压力一般较高,且树脂熔体黏度较大,垂直纤维方向的压力梯度将会使得复合材料本体发生较为严重的变形,尤其是复合材料厚板成型时,当成型压力较小时,复合材料中的树脂无法充分流动,导致预浸料中夹杂的空气无法排除,进而导致复合材料出现分层、孔隙、树脂富集、纤维贫胶等缺陷;当成型压力较大时,复合材料中的树脂及纤维在较大的压力下会产生较大范围的流动,使复合材料层合板溢料、翻边,进而导致复合材料层合板纤维体积分数降低、厚度难以控制、层合板变形翘曲。热塑性复合材料多采用预浸料铺贴模压成型,热塑性预浸料不同于热固性预浸料,其表面无粘性,铺贴过后会存在较大的缝隙,使预制体的厚度远超成型后的层合板厚度,导致复合材料在成型过程中更易出现溢料、翻边的情况出现。因此,针对热塑性复合材料厚板的成型,需要设计适用于厚板成型的模具。

技术实现思路

1、针对现有技术的不足,本发明提供了一种用适用于高性能热塑性复合材料厚板成型的模具,具备能够在热塑性复合材料成型过程中维持较大的成型压力,并且有效减少溢料的出现,使复合材料的成型质量得到提高的优点,解决了上述背景技术中提出的问题。

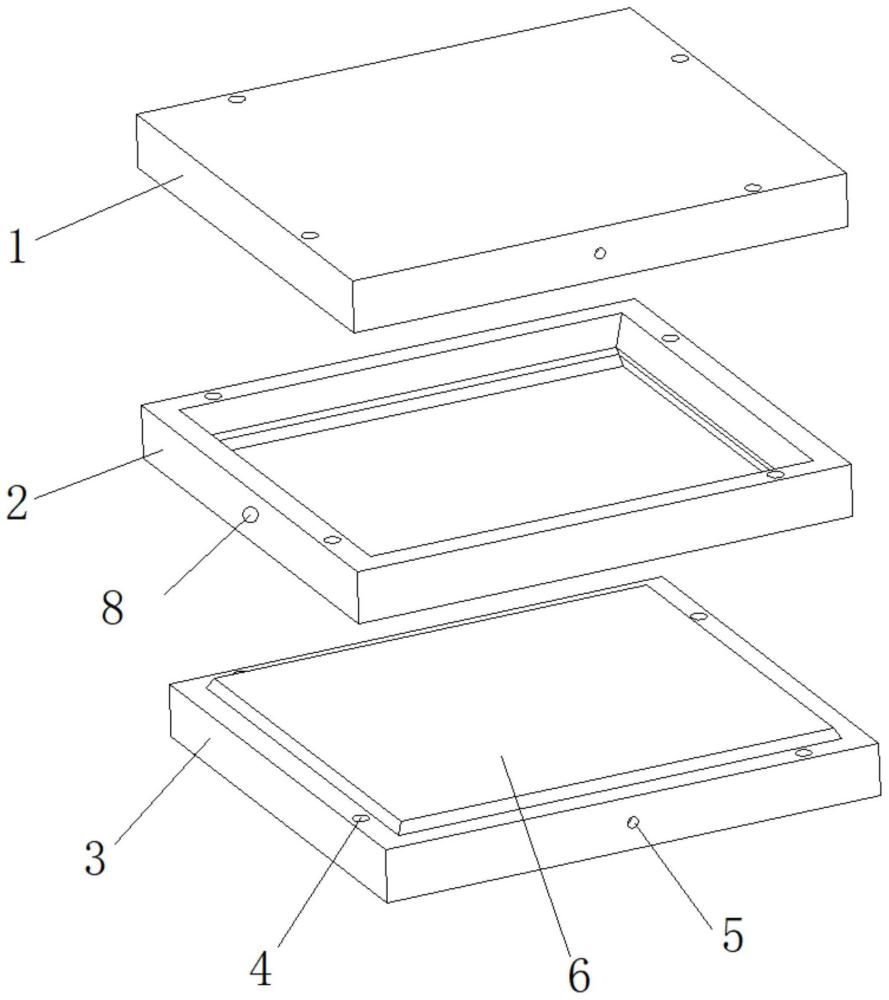

2、本发明提供如下技术方案:一种用适用于高性能热塑性复合材料厚板成型的模具,包括上模板、边框和下模板,所述边框位于上模板和下模板的内侧,且所述边框与上模板与下模板均相适配,所述上模板、边框和下模板上均匀设有顶丝孔,所述上模板和下模板上设有探温孔一,所述边框上设有探温孔二,所述探温孔一和探温孔二均不与模具的型腔连通。

3、优选的,所述边框的顶部和底部均设有凹槽,所述上模板底部的中部设有与凹槽适配的上凸台,所述下模板顶部的中部设有与凹槽适配的下凸台,且所述下凸台的高度小于上凸台的高度,所述下凸台的高度为5mm≤h1≤8mm,所述上凸台的高度为8mm≤h2≤15mm,所述边框的厚度为上凸台、下凸台和厚板高度之和。

4、优选的,所述凹槽的拔模斜度3°≤θ≤10°。

5、优选的,所述探温孔一的深度为模具宽度的二分之一,所述探温孔二距离型腔3-5mm,所述探温孔一和探温孔二的直径3mm小于6mm,所述探温孔一的优选设置位置为上模板或下模板的单侧长边的中部,所述探温孔二的优选设置位置为边框的短边的中部位置。

6、优选的,所述上模板、边框和下模板上的顶丝孔有四个,且所述上模板上的顶丝孔与边框上的顶丝孔的位置不重合,所述上模板和边框上顶丝孔的直径大于等于m8。

7、与现有技术对比,本发明具备以下有益效果:

8、1、该用适用于高性能热塑性复合材料厚板成型的模具,在成型的过程中,能够通过探温孔监测复合材料在成型过程中的温度,确保成型工艺参数的稳定,有利于提高复合材料的成型质量;不与型腔联通的探温孔能够确保施加较大的成型压力而产生溢料,有利于复合材料在成型的过程中排出空气夹杂。

9、2、该用适用于高性能热塑性复合材料厚板成型的模具,明显提高复合材料的成型质量,能够在成型的过程中有效控制复合材料的纤维体积分数及复合材料层板的厚度,上、下模板与边框组成的较大深度的型腔能够有效的防止复合材料在成形过程红产生翻边,通过调整模具边框的高度,能够准确的控制复合材料成型的厚度。

技术特征:

1.一种用适用于高性能热塑性复合材料厚板成型的模具,包括上模板(1)、边框(2)和下模板(3),其特征在于:所述边框(2)位于上模板(1)和下模板(3)的内侧,且所述边框(2)与上模板(1)与下模板(3)均相适配,所述上模板(1)、边框(2)和下模板(3)上均匀设有顶丝孔(4),所述上模板(1)和下模板(3)上设有探温孔一(5),所述边框(2)上设有探温孔二(8),所述探温孔一(5)和探温孔二(8)均不与模具的型腔连通。

2.根据权利要求1所述的一种用适用于高性能热塑性复合材料厚板成型的模具,其特征在于:所述边框(2)的顶部和底部均设有凹槽(7),所述上模板(1)底部的中部设有与凹槽(7)适配的上凸台,所述下模板(3)顶部的中部设有与凹槽(7)适配的下凸台(6),且所述下凸台(6)的高度小于上凸台的高度,所述下凸台(6)的高度为5mm≤h1≤8mm,所述上凸台的高度为8mm≤h2≤15mm,所述边框(2)的厚度为上凸台、下凸台和厚板高度之和。

3.根据权利要求2所述的一种用适用于高性能热塑性复合材料厚板成型的模具,其特征在于:所述凹槽(7)的拔模斜度3°≤θ≤10°。

4.根据权利要求1所述的一种用适用于高性能热塑性复合材料厚板成型的模具,其特征在于:所述探温孔一(5)的深度为模具宽度的二分之一,所述探温孔二(8)距离型腔3-5mm,所述探温孔一(5)和探温孔二(8)的直径大于3mm小于6mm,所述探温孔一(5)的优选设置位置为上模板(1)或下模板(3)的单侧长边的中部,所述探温孔二(8)的优选设置位置为边框(2)的短边的中部位置。

5.根据权利要求1所述的一种用适用于高性能热塑性复合材料厚板成型的模具,其特征在于:所述上模板(1)、边框(2)和下模板(3)上的顶丝孔(4)有四个,且所述上模板(1)上的顶丝孔(4)与边框(2)上的顶丝孔(4)的位置不重合,所述上模板(1)和边框(2)上顶丝孔(4)的直径大于等于m8。

技术总结

本发明涉及高性能复合材料制备技术领域,且公开了一种用适用于高性能热塑性复合材料厚板成型的模具,包括上模板、边框和下模板,所述边框位于上模板和下模板的内侧,且所述边框与上模板与下模板均相适配,所述上模板、边框和下模板上均匀设有顶丝孔,所述上模板和下模板上设有探温孔一,所述边框上设有探温孔二。该用适用于高性能热塑性复合材料厚板成型的模具,在成型的过程中,能够通过探温孔监测复合材料在成型过程中的温度,确保成型工艺参数的稳定,有利于提高复合材料的成型质量;不与型腔联通的探温孔能够确保施加较大的成型压力而产生溢料,有利于复合材料在成型的过程中排出空气夹杂。

技术研发人员:李静,姚佳楠,任国强,刘刚,熊伟

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!