一种分段内螺纹瓶盖加工用注塑成型设备的制作方法

1.本发明涉及注塑成型设备领域,具体涉及一种分段内螺纹瓶盖加工用注塑成型设备。

背景技术:

2.目前,分段内螺纹瓶盖多采用注塑模具进行生产,注塑机又名注射成型机或注射机,它是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,分为立式、卧式、全电式。注塑机能加热塑料,对熔融塑料施加高压,使其射出而充满模具型腔。

3.目前分段内螺纹瓶盖生产所采用的注塑成型装置在实际使用过程中存在的不足为:模具合模面有异物或锁模力不足时,容易导致注塑产品上出现毛刺,出现毛刺的产品需要人工处理,导致工作量增加,生产效率降低。

4.因此,发明一种分段内螺纹瓶盖加工用注塑成型设备来解决上述问题很有必要。

技术实现要素:

5.本发明的目的是提供一种分段内螺纹瓶盖加工用注塑成型设备,以解决现有的注塑成型装置由于模具合模面有异物或锁模力不足,容易导致注塑产品上出现毛刺,出现毛刺的产品需要人工处理,导致工作量增加,生产效率降低的问题。

6.为了实现上述目的,本发明提供如下技术方案:一种分段内螺纹瓶盖加工用注塑成型设备,包括机架,所述机架用于安装分段内螺纹瓶盖注塑成型用部件,所述机架顶部设置有机壳;

7.设置于机壳内侧的成型机构,所述成型机构的一侧设置有注塑机构;

8.设置于成型机构底部的离心送料转盘,所述离心送料转盘设置在机架出料口的下方;

9.设置于离心送料转盘一侧的送料轨道,所述送料轨道的一端与离心送料转盘的出料口相接合,所述送料轨道用于输送注塑件;

10.设置于送料轨道一侧的旋转送料机构,所述旋转送料机构包括固定座以及位于固定座上方的转运转盘,所述固定座设置在成型机构下方;

11.设置于转运转盘一侧的切除机构,所述切除机构用于切除注塑件分型面上的毛刺;

12.设置于送料轨道一侧的筛分机构,所述筛分机构与切除机构之间的夹角为90

°

,所述筛分机构用于对注塑件和毛刺进行筛分,所述筛分机构包括筛分框、收集盒以及筛分组件,所述筛分框设置在收集盒上部,所述筛分组件包括转动设置于固定座顶部的转动杆以及两个固定设置于固定座顶部的安装座;

13.设置于成型机构上方的加油机构,所述加油机构用于向型芯以及型腔添加润滑油;

14.设置于送料轨道一侧的传动部,所述传动部包括设置于固定座内的电机、传动杆以及用于驱动切除机构的传动组件,所述传动杆通过传动带与电机的输出轴传动连接,所述传动杆的上端与转运转盘底部固定连接,所述传动杆的下端通过轴承转动设置在固定座底板的顶部,所述传动杆的下部套接固定有驱动齿轮,所述传动杆的上部套接固定有驱动链轮,所述驱动链轮的一侧通过传动链条传动连接有传动链轮,所述传动链轮套接固定于转动杆的外壁。

15.作为本发明的优选方案,所述切除机构包括丝杠,所述丝杠贯穿设置于固定座顶部靠近边缘处,所述丝杠通过轴承与固定座转动连接,所述丝杠的下部套接固定有从动齿轮,所述丝杠的中上部通过螺纹套接有螺母座,所述螺母座的一侧安装有刀具座,所述刀具座底部安装有环形切刀;

16.所述传动组件包括安装支架,所述安装支架设置在丝杠与驱动齿轮之间,所述安装支架的底部中心处转动设置有与从动齿轮以及驱动齿轮相啮合的传动齿轮,所述安装支架的内侧固定安装有导向杆,所述导向杆外部滑动设置有移动框,所述移动框的两侧均设置有一组呈线性阵列分布的啮合齿,两组所述啮合齿分别与从动齿轮以及驱动齿轮啮合连接,且所述导向杆的一端外壁上套设有复位弹簧,所述复位弹簧的两端分别与移动框和安装支架固定连接,所述导向杆的另一端安装有橡胶柱,所述橡胶柱的另一端与安装支架内壁固定连接;

17.所述传动组件的上方设置有调节油缸,所述调节油缸固定在固定座顶板的底部,所述调节油缸的活塞杆固定于安装支架顶部。

18.作为本发明的优选方案,所述固定座的顶部中心位置贯穿设置有截面为十字形的固定筒,所述固定筒的中部开设有若干个呈环形阵列分布的避让通槽,所述固定筒的上端贯穿设置有下料盘,所述下料盘上开设有下料口;

19.所述转运转盘上开设有若干个呈环形阵列分布的上料口,所述上料口的截面形状与下料口的截面形状一致。

20.作为本发明的优选方案,所述筛分机构包括筛分框、收集盒以及筛分组件,所述筛分框设置在收集盒上部,所述筛分框一端的底部对称安装有连接杆,所述筛分框的内部设有筛分网,所述筛分网采用倾斜方式固定在筛分框内部,所述筛分网的顶部对称安装有契形板;

21.所述筛分组件包括转动设置于固定座顶部的转动杆以及两个固定设置于固定座顶部的安装座,所述安装座靠近转动杆的一侧安装有引导杆,所述转动杆的外壁上套接固定有凸轮,所述凸轮位于传动链轮下方,所述凸轮的两侧均设有移动板,所述移动板的一侧与凸轮外弧面相接触,所述移动板的另一侧通过移动杆连接有滑动座,所述滑动座底部开设有与引导杆滑动配合的通槽,所述滑动座的一侧通过连接弹簧与安装座相连,所述滑动座的顶部转动设置有摆杆,所述摆杆的上端转动设置于连接杆的一端。

22.作为本发明的优选方案,所述筛分框的顶部开设有两组卡口,所述卡口的数量设置有若干个,所述筛分框的顶部设置有多个呈线性阵列分布的挡板,所述挡板的底部对称安装有与卡口适配的橡胶卡块,所述挡板上开设有两组贯通孔,两组所述贯通孔呈对称设置,且所述挡板的下方设有两个弹力球,所述弹力球上嵌设有绑缚绳,所述绑缚绳的一端经贯通孔绑于挡板上。

23.作为本发明的优选方案,所述收集盒固定在固定座顶部,所述收集盒通过两组减震器与筛分框底部相连,所述收集盒上开设有清理口,所述清理口的两侧连通设置有t形滑槽,所述清理口内部设置有活动板,所述活动板的两端均设置有与t形滑槽滑动配合的t形滑杆。

24.作为本发明的优选方案,所述加油机构包括设置于机壳顶部的储油罐以及连通设置于储油罐一侧的油泵,所述油泵的出油口连通设置有送油软管,所述送油软管的一端设有硬质管,所述硬质管的一端与送油软管固定连接,所述送油软管的一侧设有导向支撑部件,所述导向支撑部件包括多个连接座以及固定在连接座一端的支撑环,两个相邻连接座之间通过伸缩杆连接,所述连接座底部安装有支撑架,位于首端的支撑架固定在机壳顶部,其余支撑架滑动设置于机壳顶部,且位于尾端的支撑环与硬质管固定连接,其余支撑环套设于送油软管外部并与送油软管滑动连接。

25.作为本发明的优选方案,所述成型机构包括定模件、第二液压缸以及位于定模件对面的动模件,所述动模件包括有动模座板、动模模板以及推料板,所述动模模板的两侧分别与动模座板和推料板相贴合,所述定模件固定于机架顶部,所述定模件的上方设有第一液压缸,所述第一液压缸固定在机架上部,所述第一液压缸的活塞杆与推料板上部固定连接,且所述第二液压缸固定在机壳内部,所述第二液压缸的活塞杆与动模座板固定连接。

26.作为本发明的优选方案,所述推料板内部开设有呈纵横交错方式分布的油道,所述油道的进油口与硬质管的另一端相连,所述推料板上开设有与动模模板上的型芯相匹配的贯穿孔,所述贯穿孔与油道相贯通。

27.作为本发明的优选方案,所述送料轨道的一侧连通设置有不良品出口,所述不良品出口的一侧与对应的上料口相接,所述不良品出口的另一侧安装有推料油缸,所述推料油缸的活塞杆连接有推料块,所述送料轨道的顶部安装有ccd视觉传感器,所述ccd视觉传感器设置在不良品出口与离心送料转盘出料口之间的位置,所述ccd视觉传感器的数据输出口通过线缆与工控机的数据接收口电性连接。

28.在上述技术方案中,本发明提供的技术效果和优点:

29.1、通过成型机构以及注塑机构的配合能够进行瓶盖的注塑成型工序,在注塑成型的过程中,通过传动部与旋转送料机构的配合,将不良品送至毛刺切除区域,通过传动部与切除机构的配合将不良品分型面的毛刺切除,切除毛刺后的不良品经下料口进入筛分区域,通过传动部与筛分机构的配合,将切下来的毛刺从不良品中筛出,可以同时完成注塑成型、不良品的检测、毛刺切除以及筛分工作,且不需要人工处理不良品的毛刺,从而能够大大提高生产效率,且设置的传动部减少了动力源的使用,进而能够减少生产成本;

30.2、在筛分过程中,设置的弹力球将在筛分网顶部弹起再落下,通过弹力球敲击筛分网,可以有效防止筛分网堵塞,利用挡板能挡住瓶盖以及毛刺,可以有效避免瓶盖以及毛刺从筛分框中飞出,且挡板与筛分框为卡合固定,拆卸方便,不仅便于更换损坏的挡板,还便于对损坏的弹力球进行更换;

31.3、在第一液压缸带动推料板移动时,尾端的支撑环带动尾端的连接座,使伸缩杆伸长或收缩,进而有利于支撑环对送油软管进行导向和支撑,能有效避免送油软管对合模、脱模等过程造成阻碍;

32.4、通过加油机构向型芯以及型腔添加润滑油,能有效避免型芯损坏以及型腔生锈

的问题出现。

附图说明

33.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

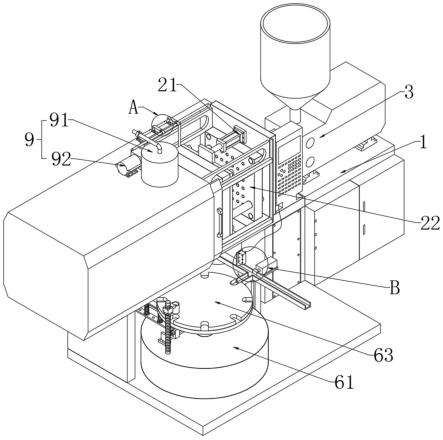

34.图1为本发明的第一视角立体图;

35.图2为本发明图1中a处放大图;

36.图3为本发明图1中b处放大图;

37.图4为本发明的(省略壳体结构)第二视角立体图;

38.图5为本发明旋转送料机构、切除机构以及筛分机构的安装图;

39.图6为本发明固定座内部第一视角的安装图;

40.图7为本发明的图6中c处放大图;

41.图8为本发明固定座内部第二视角的安装图;

42.图9为本发明安装支架的爆炸图;

43.图10为本发明筛分框以及收集盒的拆解图;

44.图11为本发明挡板的立体图;

45.图12为本发明收集盒的爆炸图;

46.图13为本发明推料板的剖视图。

47.附图标记说明:

48.1-机架;

49.2-成型机构;21-第一液压缸;22-定模件;23-第二液压缸;24-动模件;241-推料板;2411-贯穿孔;2412-油道;

50.3-注塑机构;4-离心送料转盘;5-送料轨道;51-ccd视觉传感器;52-推料油缸;53-推料块;

51.6-旋转送料机构;61-固定座;62-下料盘;621-下料口;63-转运转盘;631-上料口;64-固定筒;

52.7-切除机构;71-丝杠;72-螺母座;73-环形切刀;

53.8-筛分机构;81-筛分框;811-卡口;812-筛分网;813-契形板;814-连接杆;82-收集盒;821-活动板;8211-t形滑杆;822-t形滑槽;

54.83-挡板;831-橡胶卡块;832-贯通孔;833-弹力球;834-绑缚绳;84-减震器;85-筛分组件;851-转动杆;852-凸轮;853-摆杆;854-移动板;855-安装座;8551-引导杆;856-连接弹簧;857-滑动座;858-移动杆;

55.9-加油机构;91-储油罐;92-油泵;93-硬质管;94-送油软管;

56.95-导向支撑部件;951-连接座;952-支撑环;953-支撑架;954-伸缩杆;

57.10-传动部;101-电机;102-传动杆;103-驱动齿轮;

58.104-传动组件;1041-安装支架;1043-导向杆;1044-移动框;1046-传动齿轮;1047-橡胶柱;1045-复位弹簧;

59.105-从动齿轮;106-调节油缸;107-驱动链轮;108-传动链轮。

具体实施方式

60.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

61.本发明提供了如图1-13所示的一种分段内螺纹瓶盖加工用注塑成型设备,包括机架1,结构中机架1用于安装分段内螺纹瓶盖注塑成型用部件,机架1顶部设置有机壳;

62.设置于机壳内侧的成型机构2,结构中成型机构2的一侧设置有注塑机构3;

63.设置于成型机构2底部的离心送料转盘4,结构中离心送料转盘4设置在机架1出料口的下方;

64.设置于离心送料转盘4一侧的送料轨道5,结构中送料轨道5的一端与离心送料转盘4的出料口相接合,送料轨道5用于输送注塑件;

65.设置于送料轨道5一侧的旋转送料机构6,结构中旋转送料机构6包括固定座61以及位于固定座61上方的转运转盘63,固定座61设置在成型机构2下方;

66.设置于转运转盘63一侧的切除机构7,结构中切除机构7用于切除注塑件分型面上的毛刺;

67.设置于送料轨道5一侧的筛分机构8,结构中筛分机构8与切除机构7之间的夹角为90

°

,筛分机构8用于对注塑件和毛刺进行筛分,筛分机构8包括筛分框81、收集盒82以及筛分组件85,筛分框81设置在收集盒82上部,结构中筛分组件85包括转动设置于固定座61顶部的转动杆851以及两个固定设置于固定座61顶部的安装座855;

68.设置于成型机构2上方的加油机构9,结构中加油机构9用于向型芯以及型腔添加润滑油;

69.设置于送料轨道5一侧的传动部10,结构中传动部10包括设置于固定座61内的电机101、传动杆102以及用于驱动切除机构7的传动组件104,传动杆102通过传动带与电机101的输出轴传动连接,传动杆102的上端与转运转盘63底部固定连接,传动杆102的下端通过轴承转动设置在固定座61底板的顶部,传动杆102的下部套接固定有驱动齿轮103,传动杆102的上部套接固定有驱动链轮107,驱动链轮107的一侧通过传动链条传动连接有传动链轮108,传动链轮108套接固定于转动杆851的外壁。

70.具体的,通过注塑机构3将熔融塑料注入成型机构2,通过成型机构2使瓶盖成型(需要注塑成型装置中的冷却水系统对注塑模具进行冷却才能成型,此为现有技术,因此未在本方案中详细说明),利用成型机构2对成型的瓶盖进行脱模操作,使瓶盖落入离心送料转盘4,通过离心送料转盘4将瓶盖一一送入送料轨道5,利用ccd视觉传感器51对瓶盖进行视觉检测,将拍摄到的图片数据传给工控机,由工控机判定产品是否合格,如果合格则可以利用输送机(输送机与送料轨道5的良品出口相接)将瓶盖送往下一道工序,如果不合格,则启动推料油缸52,通过推料油缸52控制推料块53将不良品推入旋转送料机构6的上料口,通过传动部10与旋转送料机构6的配合,将不良品送至毛刺切除区域,通过传动部10与切除机构7的配合将不良品分型面的毛刺切除,切除毛刺后的不良品经下料口621进入筛分区域,通过传动部10与筛分机构8的配合,将切下来的毛刺从不良品中筛出,结束生产后,通过加油机构9向型芯以及型腔添加润滑油,能有效避免型芯损坏以及型腔生锈的问题出现。

71.参照图1和图4-6,为了保证稳定的转运不良品,结构中固定座61的顶部中心位置贯穿设置有截面为十字形的固定筒64,固定筒64的中部开设有若干个呈环形阵列分布的避

让通槽,避让通槽能方便传动链条传动,固定筒64的上端贯穿设置有下料盘62,下料盘62上开设有下料口621;

72.结构中转运转盘63上开设有若干个呈环形阵列分布的上料口631,上料口631的截面形状与下料口621的截面形状一致。

73.具体的,启动电机101,利用传动带使传动杆102转动,使驱动齿轮103以及驱动链轮107旋转,同时使转运转盘63旋转,通过转动的转运转盘63将进入上料口631的不良品转送至毛刺切除区域,在运送过程中,利用下料盘62来支撑不良品,能有效避免不良品掉落的情况出现,切除毛刺后,转运转盘63继续转动,当不良品移动至下料口621时,不良品从下料口621掉落至筛分区域。

74.参照图1、图4-6以及图8-9,为了切除不良品分型面的毛刺,结构中切除机构7包括丝杠71,丝杠71贯穿设置于固定座61顶部靠近边缘处,丝杠71通过轴承与固定座61转动连接,丝杠71的下部套接固定有从动齿轮105,丝杠71的中上部通过螺纹套接有螺母座72,螺母座72的一侧安装有刀具座,刀具座底部安装有环形切刀73;

75.其中,结构中传动组件104包括安装支架1041,安装支架1041设置在丝杠71与驱动齿轮103之间,安装支架1041的底部中心处转动设置有与从动齿轮105以及驱动齿轮103相啮合的传动齿轮1046,安装支架1041的内侧固定安装有导向杆1043,导向杆1043外部滑动设置有移动框1044,移动框1044的两侧均设置有一组呈线性阵列分布的啮合齿,两组啮合齿分别与从动齿轮105以及驱动齿轮103啮合连接,且导向杆1043的一端外壁上套设有复位弹簧1045,复位弹簧1045的两端分别与移动框1044和安装支架1041固定连接,导向杆1043的另一端安装有橡胶柱1047,橡胶柱1047的另一端与安装支架1041内壁固定连接,设置的橡胶柱1047起到限位和缓冲的作用;

76.另外,结构中传动组件104的上方设置有调节油缸106,调节油缸106固定在固定座61顶板的底部,调节油缸106的活塞杆固定于安装支架1041顶部。

77.具体的,不良品移动至切除区域的过程中,驱动齿轮103与一组啮合齿啮合传动,使移动框1044移动,通过移动框1044挤压复位弹簧1045并带动另一组啮合齿与从动齿轮105啮合传动,进而带动丝杠71旋转,使得螺母座72带动环形切刀73下移,通过下移的环形切刀73切除移动至切除区域的不良品上的毛刺,之后启动调节油缸106,通过调节油缸106带动安装支架1041上移,在啮合齿脱离驱动齿轮103和从动齿轮105的同时,传动齿轮1046与驱动齿轮103和从动齿轮105啮合,使丝杠71与之前旋转方向相反,进而使环形切刀73上移,而利用复位弹簧1045的弹力则可以使移动框1044回到原位置。

78.参照图1和图4-8,为了去除不良品中以及切下的毛刺,结构中筛分机构8包括筛分框81、收集盒82以及筛分组件85,筛分框81设置在收集盒82上部,筛分框81一端的底部对称安装有连接杆814,筛分框81的内部设有筛分网812,筛分网812采用倾斜方式固定在筛分框81内部,倾斜设置的筛分网812便于瓶盖下落,筛分网812的顶部对称安装有契形板813,设置的契形板813能隔开弹力球833和筛分网812上的瓶盖以及毛刺;

79.其中,结构中筛分组件85包括转动设置于固定座61顶部的转动杆851以及两个固定设置于固定座61顶部的安装座855,安装座855靠近转动杆851的一侧安装有引导杆8551,转动杆851的外壁上套接固定有凸轮852,凸轮852位于传动链轮108下方,凸轮852的两侧均设有移动板854,移动板854的一侧与凸轮852外弧面相接触,移动板854的另一侧通过移动

杆858连接有滑动座857,滑动座857底部开设有与引导杆8551滑动配合的通槽,滑动座857的一侧通过连接弹簧856与安装座855相连,滑动座857的顶部转动设置有摆杆853,摆杆853的上端转动设置于连接杆814的一端。

80.具体的,通过驱动链轮107、传动链条与传动链轮108的传动连接,使转动杆851旋转,通过转动杆851带动凸轮852旋转,通过旋转的凸轮852反复压动移动板854,通过移动板854带动滑动座857挤压连接弹簧856,利用连接弹簧856的弹力使滑动座857复位,使滑动座857带动摆杆853移动,进而使筛分框81上下往复移动,利用筛分网812筛去瓶盖中的毛刺。

81.参照图11-12,为了防止筛分网812堵塞、瓶盖以及毛刺从筛分框81中飞出,作出如下优化,结构中筛分框81的顶部开设有两组卡口811,卡口811的数量设置有若干个,筛分框81的顶部设置有多个呈线性阵列分布的挡板83,挡板83的底部对称安装有与卡口811适配的橡胶卡块831,挡板83上开设有两组贯通孔832,两组贯通孔832呈对称设置,且挡板83的下方设有两个弹力球833,弹力球833上嵌设有绑缚绳834,绑缚绳834的一端经贯通孔832绑于挡板83上。

82.具体的,在筛分过程中,弹力球833将在筛分网812顶部弹起再落下,通过弹力球833敲击筛分网812,可以有效防止筛分网812堵塞,利用挡板83能挡住瓶盖以及毛刺,可以有效避免瓶盖以及毛刺从筛分框81中飞出,且挡板83与筛分框81为卡合固定,拆卸方便,不仅便于更换损坏的挡板83,还便于对损坏的弹力球833进行更换。

83.在本方案中,使用绑缚绳834将弹力球833绑在挡板83上,绑缚绳834留出的长度要使弹力球833能跳起,此外绑缚绳834可以替换成弹簧,换成弹簧的话,将弹簧顶端固定在挡板83底部即可,由于弹簧本身具有弹力,因此能够进一步提高防堵塞效果。

84.为了方便清理筛出的毛刺,结构中收集盒82固定在固定座61顶部,收集盒82通过两组减震器84与筛分框81底部相连,设置的减震器84具有缓冲减震作用,能提高筛分框81的稳定性,收集盒82上开设有清理口,清理口的两侧连通设置有t形滑槽822,清理口内部设置有活动板821,活动板821的两端均设置有与t形滑槽822滑动配合的t形滑杆8211,通过t形滑杆8211与t形滑槽822的滑动配合,将活动板821抽出,然后即可清理出收集盒82内的毛刺。

85.参照图1-2、图4以及图13,为了便于对型芯和型腔添加润滑油,作出如下优化,结构中加油机构9包括设置于机壳顶部的储油罐91以及连通设置于储油罐91一侧的油泵92,油泵92的出油口连通设置有送油软管94,送油软管94的一端设有硬质管93,硬质管93的一端与送油软管94固定连接,送油软管94的一侧设有导向支撑部件95,导向支撑部件95包括多个连接座951以及固定在连接座951一端的支撑环952,两个相邻连接座951之间通过伸缩杆954连接,伸缩杆954结构可参照雨伞伸缩杆的结构,连接座951底部安装有支撑架953,位于首端的支撑架953固定在机壳顶部,其余支撑架953滑动设置于机壳顶部,且位于尾端的支撑环952与硬质管93固定连接,其余支撑环952套设于送油软管94外部并与送油软管94滑动连接,硬质管93可以是不锈钢管,也可以采用其他硬度较高的材料制作,如pvc,其余支撑环952套设于送油软管94外部并与送油软管94滑动连接,在第一液压缸21带动推料板241移动时,尾端的支撑环952带动尾端的连接座951,使伸缩杆954伸长或收缩,进而有利于支撑环952对送油软管94进行导向和支撑,能有效避免送油软管94对合模、脱模等过程造成阻碍。

86.其中,结构中成型机构2包括定模件22、第二液压缸23以及位于定模件22对面的动模件24,动模件24包括有动模座板、动模模板以及推料板241,动模模板的两侧分别与动模座板和推料板241相贴合,定模件22固定于机架1顶部,定模件22的上方设有第一液压缸21,第一液压缸21固定在机架1上部,第一液压缸21的活塞杆与推料板241上部固定连接,且第二液压缸23固定在机壳内部,第二液压缸23的活塞杆与动模座板固定连接。

87.另外,结构中推料板241内部开设有呈纵横交错方式分布的油道2412,油道2412的进油口与硬质管93的另一端相连,推料板241上开设有与动模模板上的型芯相匹配的贯穿孔2411,贯穿孔2411与油道2412相贯通,润滑油经油道2412流入,再经贯穿孔2411流出。

88.具体的,启动油泵92,将储油罐91内的润滑油泵入送油软管94,再经硬质管93送至油道2412,然后经贯穿孔2411流至型芯,通过第二液压缸23推动推料板241,扩大润滑范围,然后通过第二液压缸23推动动模件24,进行合模操作,润滑油将进入到型腔内部,进而能有效降低型芯以及型腔生锈的概率。

89.在上述技术方案中,结构中送料轨道5的一侧连通设置有不良品出口,不良品出口的一侧与对应的上料口631相接,不良品出口的另一侧安装有推料油缸52,推料油缸52的活塞杆连接有推料块53,送料轨道5的顶部安装有ccd视觉传感器51,ccd视觉传感器51设置在不良品出口与离心送料转盘4出料口之间的位置,ccd视觉传感器51的数据输出口通过线缆与工控机的数据接收口电性连接。

90.具体的,通过ccd视觉传感器51拍摄瓶盖图像,将图像数据传给工控机,通过工控机对比拍摄到的图像,从而判定拍摄到的瓶盖是否合格,如果不合格,则启动推料油缸52,通过推料油缸52控制推料块53将不良品推入上料口631,需要进一步说明的是,工控机可控制本装置的各个机构,工控机的控制器可选用plc控制器。

91.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1